Редуктора

2.2.1. Общие положения

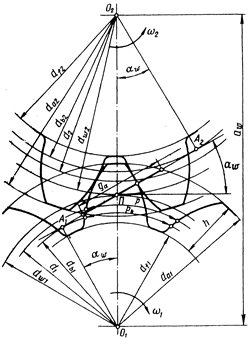

Основной причиной выхода из строя зубчатых колес (рис. 4) является повреждение зубчатых венцов. Целью проводимых расчетов является предотвращение выходов их из строя из-за поломок зубьев и выкрашивания их активных поверхностей в результате развития усталостных трещин.

|

Рис. 4. Схема эвольвентного зацепления

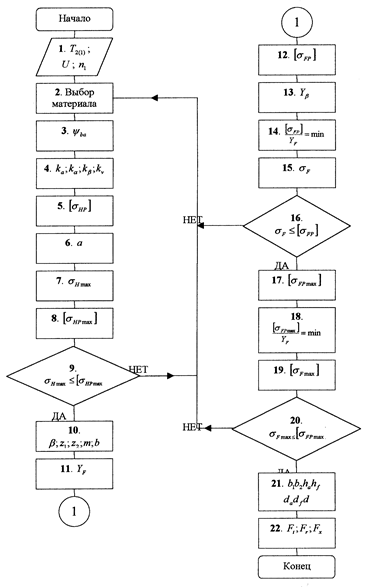

При проектировочном расчете закрытых передач основным является расчет на контактную выносливость колеса как менее прочного, с последующей проверкой напряжений изгиба в зубьях. Расчет закрытых цилиндрических передач рекомендуется проводить по порядку, приведенному в блок-схеме алгоритма (рис.5), что соответствует ГОСТ 21354-8.

|

Рис. 5. Блок-схема расчета закрытой цилиндрической передачи

2.2.2. Описание блок-схемы расчета

закрытых цилиндрических передач

Исходные данные (получены из кинематического расчета привода):

- частота вращения шестерни, об/мин;

- частота вращения шестерни, об/мин;

- передаточное число;

- передаточное число;

- крутящий момент на шестерне, Н ∙ мм;

- крутящий момент на шестерне, Н ∙ мм;

- крутящий момент на колесе, Н ∙ мм.

- крутящий момент на колесе, Н ∙ мм.

1. Выбрать материал для изготовления зубчатых колес согласно §2.1.

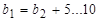

2. Определить вспомогательный коэффициент  по вспомогательному параметру

по вспомогательному параметру  , отражающему зависимость рабочей ширины зацепления относительно диаметра шестерни:

, отражающему зависимость рабочей ширины зацепления относительно диаметра шестерни:  , тогда

, тогда  .

.

Вспомогательный параметр  определяется по табл. 16.

определяется по табл. 16.

Таблица 16

Определение параметра

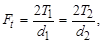

| Расположение шестерни относительно опор | Твердость рабочих поверхностей | |

| H1 и H2≤350 НВ | H1 и Н2 >350 НВ | |

| Симметричное | 0,9…1,4 | 0,4…0,9 |

| Несимметричное | 0,6…1,2 | 0,3…0,6 |

| Консольное | 0,4…0,6 | 0,2…0,3 |

3. Определить вспомогательный коэффициент  в зависимости от вида передачи: прямозубая

в зависимости от вида передачи: прямозубая  = 49; косозубая

= 49; косозубая  = 43.

= 43.

4. Определить коэффициент распределения нагрузки между зубьями  :

:

для прямозубых передач  = 1;

= 1;

для косозубых передач  = 1,1.

= 1,1.

5. Определить коэффициент неравномерности нагрузки по ширине венца  по табл. 17.

по табл. 17.

Таблица 17

К определению коэффициента

| Расположение шестерни относительно опор | |||||

| Симметричное | Несимметричное | Консольное | ||||

| H<350HB | H>350HB | H<350HB | H>350HB | H<350HB | H>350HB | |

| 0,2 | 1,0 | 1,0 | 1,0 | 1,06 | 1,08 | 1,16 |

| 0,4 | 1,0 | 1,03 | 1,0 | 1,14 | 1,17 | 1,36 |

| 0,6 | 1,0 | 1,05 | 1,12 | 1,22 | 1,27 | 1,58 |

| 0,8 | 1,06 | 1,08 | 1,17 | |||

| 1,0 | 1,08 | 1,15 | 1,24 | |||

| 1,2 | 1,10 | 1,30 | ||||

| 1,4 | 1,13 |

6. Определить коэффициент динамической нагрузки  . Для передач 6-8-й степени точности рекомендуется принимать:

. Для передач 6-8-й степени точности рекомендуется принимать:

для прямозубых передач  = 1,1 при n1 < 2000 об/мин;

= 1,1 при n1 < 2000 об/мин;

= 1,15 при n1 > 2000 об/мин;

= 1,15 при n1 > 2000 об/мин;

для косозубых передач  = 1,08.

= 1,08.

7. Определить допускаемое контактное напряжение согласно §2.1.

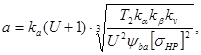

8. Определить межосевое расстояние по выражению

мм.

мм.

9. С этого блока проводится проверочный расчет на контактную прочность при действии максимальной (пусковой) нагрузки для предотвращения остаточной деформации или хрупкого разрушения поверхностного слоя зубчатых колес.

Контактное напряжение при действии максимальной нагрузки определить из выражения  , МПа, где

, МПа, где  см. - § 2.1; Тmax - максимальный (пусковой) момент (см. график нагрузки, рис.1).

см. - § 2.1; Тmax - максимальный (пусковой) момент (см. график нагрузки, рис.1).

10. Определить допускаемое контактное напряжение при действии максимальной нагрузки  , где

, где  - предел текучести материала, МПа (см. табл. 13).

- предел текучести материала, МПа (см. табл. 13).

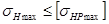

11. Произвести сравнение  ,

,

- если "нет", то вернуться к блоку 2 и выбрать материал с повышенными механическими характеристиками и весь расчет повторить сначала;

- если "да", то перейти к следующему блоку.

12. Выбрать угол наклона зубьев:

для прямозубых  = 0;

= 0;

для косозубых  = 7…20°.

= 7…20°.

13. Выбрать число зубьев шестерни:

для скоростных передач  = 20…30;

= 20…30;

для тихоходных передач  = 17…24;

= 17…24;

14. Рассчитать число зубьев колеса  .

.

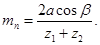

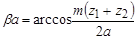

15. Определить модуль передачи

Полученный модуль округлить до ближайшего стандартногозначения по

ГОСТ 9563-60 (тaбл. 18).

Таблица 18

Наиболее употребительные модули зубчатых передач

ГОСТ 9563-60, мм

| 1 ряд (предпочтительный) | 1,25 | 1,5 | ||||||

| 2 ряд | 1,375 | 1,75 | 2,25 | 3,5 | 4,5 | 5,5 |

16. Выполнить корректировку передачи в связи с выбором стандартного модуля: для прямозубой передачи корректируется межосевое расстояние  ; для косозубой передачи корректируется угол наклона зубьев

; для косозубой передачи корректируется угол наклона зубьев  .

.

17. Определить рабочую ширину зацепления  , где

, где  - см. п. 2; а - см. п. 8.

- см. п. 2; а - см. п. 8.

18. Далее осуществить проверку зубьев для предотвращения уcталостного излома (блок 11…16). Определить по табл. 19 коэффициент формы зуба  ,

,  в зависимости от

в зависимости от  и

и  . Для косозубой передачи

. Для косозубой передачи  находится по эквивалентному числу зубьев

находится по эквивалентному числу зубьев

.

.

19. Допускаемое напряжение изгиба определить по § 2.1.

20. Определить коэффициент, учитывающий наклон зубьев:

где  - угол наклона зуба, град. (см.п. 12).

- угол наклона зуба, град. (см.п. 12).

Таблица 19

Коэффициент формы зуба

или или

| |||||||||

| 4,20 | 4,20 | 4,10 | 4,08 | 4,01 | 4,0 | 3,92 | 3,82 | 3,80 |

или или

| свыше 100 | ||||||||

| 3,70 | 3,71 | 3,7 | 3,68 | 3,62 | 3,61 | 3,61 | 3,61 | 3,60 |

21. Определить наиболее слабый элемент передачи (колесо или шестерня) по минимальному соотношению

где  - см. § 2.1;

- см. § 2.1;  - см. п.17.

- см. п.17.

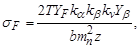

22. Для наиболее слабого звена (колеса или шестерни) определить напряжения изгиба, действующего в ножке зуба:

МПа.

МПа.

23. Провести сравнение  :

:

- если нет, то вернуться к блоку 2 и выбрать материал с повышенными механическими характеристиками(см. рис. 5);

- если "да", то перейти к следующему блоку.

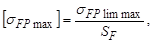

24. В блоках 17-20 осуществить последний проверочный расчет для предотвращения остаточной деформации или хрупкого излома зубьев при действии максимальной нагрузкой. Определить максимальное допускаемое напряжение изгибу

где  - предельное напряжение, не вызывающее остаточных деформаций и хрупкого излома, МПа;

- предельное напряжение, не вызывающее остаточных деформаций и хрупкого излома, МПа;  =4,8∙НВ - при нормализации и улучшении;

=4,8∙НВ - при нормализации и улучшении;  =6∙НВ при закалке; SF - см.табл.15.

=6∙НВ при закалке; SF - см.табл.15.

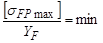

25. Определить слабый элемент передачи (шестерня или колесо), по которому осуществляется проверка максимальной нагрузкой.

.

.

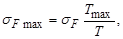

26. Определить максимальное напряжение изгибу при действии максимальной нагрузкой Тmax:

где  – см. п.21; Тmax – максимальный(пусковой) момент; Т – расчетный момент(см. график нагрузки, рис. 1).

– см. п.21; Тmax – максимальный(пусковой) момент; Т – расчетный момент(см. график нагрузки, рис. 1).

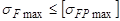

27. Провести сравнение  :

:

- если «нет», вернуться к блоку 2 (см. рис. 5);

- если «да», перейти к следующему блоку.

28. Определить основные размеры зубчатой пары:

- ширину колеса  (см. п. 16);

(см. п. 16);

- ширину шестерни  мм;

мм;

- высоту ножки зуба  ( см. § 2.2 п. 15);

( см. § 2.2 п. 15);

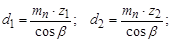

- диаметры делительных окружностей:

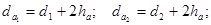

- диаметры вершин зубьев:

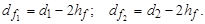

- диаметры окружностей впадин:

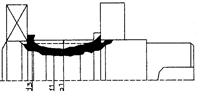

29. Определить силы, действующие в зацеплении (рис. 6):

- окружную силу  Н;

Н;

- радиальную силу  H,

H,

где  = 20° - угол зацепления,

= 20° - угол зацепления,  - см. п. 12;

- см. п. 12;

- осевую силу  , H.

, H.

|

Рис. 6. Схема сил в косозубой передаче

2.2.3. Конструкция цилиндрических

зубчатых колес

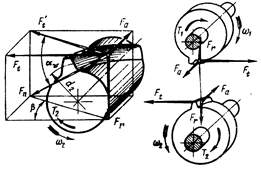

Рис. 7. Размеры кованных или штампованных цилиндрических зубчатых колес

Рис. 7. Размеры кованных или штампованных цилиндрических зубчатых колес

|

Конфигурация зубчатого колеса зависит от технологии получения заготовки, которая находится в тесной взаимосвязи с объемом выпуска изделия. При единичном и мелкосерийном производстве зубчатые колеса da£150 мм изготавливают из круглого проката или поковок в виде сплошных дисков. При da £800 мм изготавливают облегченные колеса, в которых материал выбирают по торцам и сверлят 4-6 отверстий максимально возможного диаметра (рис. 7).

При крупносерийном и массовом производстве используют штамповку. Для этого необходимо предусматривать штамповочные уклоны  =7…8°.

=7…8°.

При da >500-700 мм применяются литые зубчатые колеса, изготавливаемые из углеродистых и легированных сталей.

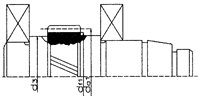

Если наружный диаметр шестерни не превышает диаметр вала в 2-2,5 раза, то обычно шестерню выполняют за одно с валом (рис.8). При этом упрощается сборка и повышается надежность, поскольку каждое высоконагруженное соединение может оказаться потенциальным источником отказа.

|

|

| а) | б) |

|

|

| в) | г) |

Рис. 8. Конструкции вала-шестерни цилиндрической: а)  ; б)

; б)  ; в)

; в)  и

и  ; г)

; г)

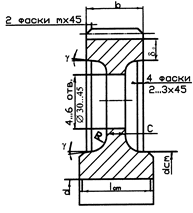

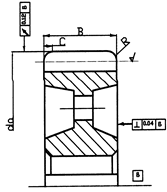

Рис. 9. Параметры зубчатых

венцов, указываемые на чертежах

Рис. 9. Параметры зубчатых

венцов, указываемые на чертежах

|

При проектировании зубчатых колес следует предусматривать как основные конструкторские базы, так и технологические базы, используемые при обработке зубьев на станке.

Для повышения точности изготовления зубчатых колес нормируют погрешности размеров, формы и расположения базовых поверхностей заготовки (рис.9). На изображении зубчатого цилиндрического колеса должны быть указаны: диаметр вершин зубьев: da; ширина венца b; размеры фасок С или радиусы линий притуплений на кромках зубьев R; шероховатость боковых поверхностей зубьев  .

.

Кроме того на чертеже зубчатого цилиндрического колеса в правой верхней части располагается таблица параметров, которая выполняется согласно ГОСТ 2.403-75.

В таблице должны быть указаны: нормальный модуль mn; число зубьев z, угол наклона зубьев  ; направление линии наклона зуба; нормальный исходный контур со ссылкой на ГОСТ 13755-81; коэффициент смещения исходного контура x; степень точности по ГОСТ 1643-81; делительный диаметр d; обозначение чертежа сопряженного зубчатого колеса.

; направление линии наклона зуба; нормальный исходный контур со ссылкой на ГОСТ 13755-81; коэффициент смещения исходного контура x; степень точности по ГОСТ 1643-81; делительный диаметр d; обозначение чертежа сопряженного зубчатого колеса.

Дата добавления: 2015-07-30; просмотров: 810;