Технологические схемы разработки

Разнообразие технологических схем разработки россыпных месторождений обусловлено различными горно-геологическими и климатическими условиями и техническими средствами, применяемыми при выемке горной массы и обогащении полезного ископаемого.

Для разработки россыпей широко используются рыхлители с тягачами, бульдозеры, самоходные и прицепные скреперы, драглайны и механические лопаты.

Рыхлители применяются на стадии подготовки горных пород при их послойной выемке и позволяют повысить производительность скреперов и бульдозеров.

Бульдозерная разработка пород широко распространена при выемке торфов и песков, где бульдозеры применяются в качестве основного оборудования, а также при горно-подготовительных, планировочных, строительных и вспомогательных работах. Бульдозеры могут разрабатывать талые породы слоями мощностью 5—15 см и мерзлые породы после их предварительного рыхления.

Скреперная разработка применяется при выемке мягких пород отсутствии в них валунов и содержании влаги не более 15 – 20 % Плотные породы перед выемкой подвергаются рыхлению.

Дальность транспортирования пород скреперами с ковшом емкостью 15 м3 и более не превышает 1 км, преодолеваемый подъем составляет до 10°.

Эффективная выемка глинистых пород достигается при глубине оттайки одного слоя не менее 15 – 20 см; галечниковых при глубине оттайки не менее 10 – 15 см.

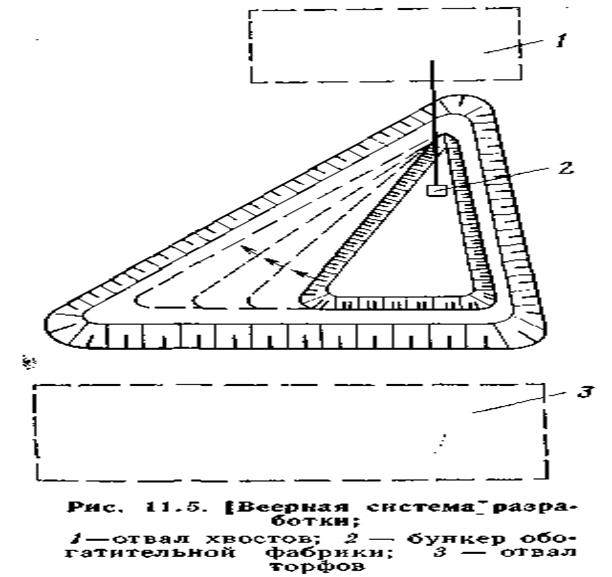

Наибольшее распространение при бульдозерной выемке получила веерная система разработки (рис. 11.5).

По всему борту полигона устраивается пологий выезд, который служит для двустороннего движения бульдозеров (из карьера до отвала и обратно). Возможны два варианта выемки пород в пределах полигона: слоями постоянной мощности по всей площади полигона; траншеями глубиной до 0,7 м, проводимыми параллельно друг другу с оставлением между ними целиков шириной до 1 м. Таким образом, вначале проводят траншеи, а затем отрабатывают целики. Выемка пород траншеями целесообразна при отработке льдонасыщенных торфов, образующих при оттаивании жидкую массу.

Производительность бульдозеров зависит от экскавируемости пород и ширины вскрываемого полигона, а также от глубины разработки, дальности транспортирования, размеров отвала, метода отвалообразования и рельефа местности.

Различают схемы бульдозерного отвалообразования с наращиванием высоты отвала под постоянным углом (рис. 11.6, а) и с послойным отвалообразованием (рис. 11.6, б).

Более рационален послойный способ отвалообразования, так как он позволяет повысить производительность бульдозеров на 10 %. Высота отсыпаемого слоя составляет 0,8 – 1,2 м.

Иногда применяют схему комбинированного отвалообразования, при которой две трети объема торфов отрабатывают параллельными заходками с образованием отвала под прямым углом к оси полигона, а остальную часть торфов размещают на ранее образованном отвале под острым углом к оси полигона. При расположении россыпей в долинах ручьев и рек с большими уклонами и крутыми увалами транспортирование пород бульдозерами в отвал производится под острым углом в сторону уклона, что позволяет увеличить вместимость отвала.

Послойная выемка и выемка на всю мощность применяются при разработке предварительно разрыхленных пород. Наличие крупных кусков затрудняет послойную выемку, в связи с чем в таких условиях целесообразна уступная выемка. Уступы образуются путем проведения наклонной (подготовительной) и разрезной траншей глубиной от 1,5 до 5 м с применением буровзрывных работ.

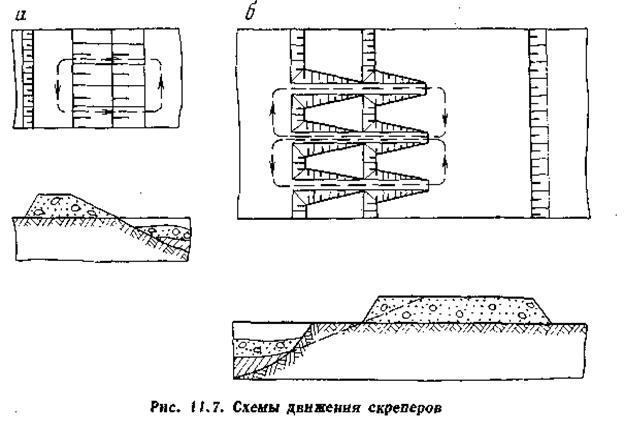

Технологические схемы разработки россыпей скреперами многообразны и отличаются друг от друга в первую очередь схемой движения скреперов. Критерием для выбора оптимального варианта является минимальное расстояние транспортирования. Выезд из карьера груженых и спуск в карьер порожних скреперов может осуществляться по выположенному борту (рис. 11.7, а) или по специально пройденным траншеям (рис. 11.7, б) при кольцевом движении (схема а) или при движении по спирали и по восьмерке (схема б). При двустороннем отвалообразовании для схем а и б движение будет соответственно челночным и кольцевым. Выезд из карьера устраивается под углом, обеспечивающим нормальное движение груженого скрепера.

При разработке россыпных месторождений иногда применяется комбинированная схема; бульдозеры отрабатывают торфа, а колесные скреперы — породы. Схема эффективна при расстоянии транспортирования бульдозера, превышающем экономически целесообразное и может быть применена для отработки сухих и маловодных месторождений при глубине залегания пласта до 4 – 8 м. Мехлопаты и драглайны применяют при выемке торфа и песков сразу на всю их мощность, реже — с разделением на уступы. Мерзлые породы предварительно оттаивают или подвергают рыхлению.

Технологические схемы разработки с применением экскаваторов делятся на:

экскаваторно-транспортную со стационарным обогатительным оборудованием;

экскаваторную с перевалкой вскрышных пород и использованием транспорта на добычных работах;

экскаваторную с перевалкой вскрышных пород и передвижным обогатительным оборудованием.

Схемы с применением экскаваторов и транспортных средств предусматривают опережающее по отношению к добычным производство вскрышных работ, что особенно важно при меняющейся мощности вскрышных пород и пласта полезного ископаемого. Опережение составляет 4 – 10 мес. Вскрытие отдельных горизонтов (обычно в работе находится от одного до четырех уступов) производится независимыми траншеями.

Экскаваторно-транспортные схемы целесообразно применять для отработки значительных по площади и времени эксплуатации полигонов при мощности торфов более 4 м.

При разработке россыпей применяют схемы с непосредственной и кратной перевалкой вскрышных пород драглайнами. Такие технологические схемы целесообразны для разработки всей оттаявшей толщи при использовании драглайнов с ковшом емкостью 2 – 4 м3 и длиной стрелы 20 м на полигонах шириной 10 – 30 м и мощностью торфов более 3 м. При длине стрелы 45 м драглайны целесообразно применять на полигонах шириной 20 – 60 м при мощности торфов свыше 5 м.

В зависимости от размеров россыпи и мощности торфов последние могут размещаться во внутренних или внешних отвалах с однократной или кратной перевалкой. При кратной перевалке торфов экскаваторы могут устанавливаться на промежуточном отвале, на отвальной стороне, на поверхности россыпи. Возможны также сочетания перечисленных способов разработки.

Выемка талых или оттаявших песков экскаваторами целесообразна при такой их мощности, которая обеспечит производительную работу экскаваторов. При этом используются легкие экскаваторы с автосамосвалами или ленточными конвейерами.

При разработке россыпей редких металлов (ильменитов, монацитов и т. д.) мощностью от 4 до 15 м экскаваторная выемка наиболее эффективна. В качестве выемочных машин могут применяться мехлопаты или драглайны с ковшами емкостью до 5 м3 в комплексе с автосамосвалами, транспортирующими песок до обогатительной установки, или без него с непосредственной разгрузкой песков около приемного бункера землесосной установки, смывом их гидромонитором и последующим перемещением до обогатительной установки по пульповоду. В редких случаях при большой мощности песков для их отработки могут применяться роторные или цепные экскаваторы.

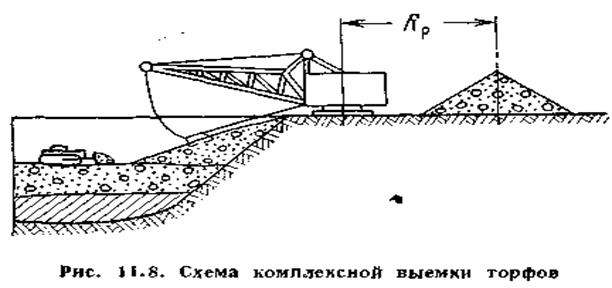

Бульдозеры, скреперы и экскаваторы в некоторых случаях используются комплексно. Наибольшее применение находит сочетание бульдозеров и экскаваторов (рис. 11.8) на полигонах шириной более 50 м и мощностью вскрыши до 6 м (бульдозеры — для послойной выемки, драглайны — для отвалообразования). При зимней выемке торфов на широких полигонах драглайны могут использоваться для выемки пород, а бульдозеры — для отвалообразования.

Достоинством комплексных схем выемки и отвалообразования является то, что каждая из применяющихся машин используется в наиболее благоприятных условиях.

В последнее время все более широко при разработке мерзлых россыпей применяется гидромеханизация. Например, бульдозер послойно отрабатывает торфа, перемещает их в приемный зумпф землесосной установки, откуда они по трубам перекачиваются в отвал. При благоприятном рельефе местности возможно применение самотечного транспорта.

Дата добавления: 2015-07-24; просмотров: 1708;