СПОСОБИ НАТЯГУВАННЯ АРМАТУРИ

4.1. Електротермічний спосіб натягування.

Електротермічний спосіб натягання арматури застосовують у промисловості збірного залізобетону з 60-х років. У наш час майже 80% попередньо-напружених конструкцій в Україні виготовляють, використовуючи цей спосіб натягання арматури. При напруженні арматури електротермічним способом нагріті електричним струмом до зазначеного подовження арматурні елементи фіксують у жорстких упорах форм або піддонів, які перешкоджають скороченню арматури під час охолодження, внаслідок чого в них виникає задане напруження.

При електротермічному натяганні аби уникнути зниження умовної границі текучості і тимчасового опору розриву напружуваної арматури температура нагрівання не повинна перевищувати визначених значень.

Тривалість нагрівання у межах 0,5-10 хвилин істотно не впливає на властивості як гарячекатаної, так і термічно зміцненої стержньової арматурної сталі. Проте для підвищення продуктивності праці і зменшення витрат електроенергії рекомендується приймати тривалість нагрівання 1-3 хв. В той же час, тривале нагрівання високоміцного дроту впливає на механічні характеристики цієї сталі.

Попередньо-напружені збірні залізобетонні конструкції армують окремими стержнями (арматура класів A-IV, A-V, Aт-IVC, Aт-V, Aт-VI, Ат-VII) і дротинами (високоміцний арматурний дріт класів В-II і Вр-II), дротяними канатами (класи К-7 і К-19), а також пучками і пакетами з різного числа дротин.

Натягання стержньової гарячекатаної і термічно зміцненої арматури класів A-IIIв, A-IV, A-V, Aт-IVС, Aт-V довжиною до 12 м включно рекомендується здійснювати електротермічним способом, а довжиною більш 12 м і діаметром 25-40 мм (незалежно від довжини елемента) – механічним. Натягання високоміцного арматурного дроту класів В-II і Вр-II, канатів класів К-7 і К-19 і стержньової термічно зміцненої арматури класу Ат-VI рекомендується здійснювати механічним або електромеханічним способами.

Установка для зварювання стержньових батогів СМЖ-524 – для заготовлення стержньових батогів довжиною 7,2...12,5 м і 19,2...24,5 м з анкерними головками на кінцях.

При заготовленні напружуваної арматури на установці СМЖ-524 стержні з її живильника подаються на зварювальну машину механізмом подавання. На передній кінець першого стержня надівається шайба і проводиться гаряче висадження анкерної головки. Стержень подається таким чином, що його кінець закріплюється в затискних губках зварювальної машини. Потім подається другий стержень і проводиться їх стикове зварювання. По досягненні переднім анкером отриманого батога упора з кінцевим вимикачем подача арматури припиняється і проводиться різання кінця батога, надівається друга шайба і висаджується на ньому анкер. Готовий арматурний батіг скидається в стелаж або передається на машину СМЖ-525 для зміцнення стержнів.

Машина СМЖ-525 – призначена для механічного зміцнення стержньової напружуваної арматури класу А-IIIв за допомогою її витягування. Стержньовий батіг укладають у затискувачі, виконують його розрахунковий розтяг гідравлічним домкратом, витримують у розтягнутому стані не менше 2 хвилин і відпускають натяг.

Установка СМЖ-129В – призначена для подовження арматурних стержнів електронагріванням. Дві заготовки з анкерними головками на кінцях укладають у струмопровідні затискачі рухомої і нерухомої опор. Нагрівання стержнів триває доти, поки рухома опора не доторкнеться до кінцевого вимикача, розміщеного на відстані, що забезпечує задане подовження. Розігріті подовжені стержні вручну переміщують і укладають в упори форми.

За аналогічним принципом працює установка Московського заводу ЗБВ №5, в якій одночасно можна нагрівати чотири стержні.

Установка СМЖ-128В – призначена для висадження анкерних головок з попереднім нагріванням кінців арматурних стержнів, що осаджуються. Стержні з стелажа підйомним механізмом подаються в затискні губки. Потім проводиться нагрівання кінців стержнів, висадження головок і скидання заготовлених стрижнів у контейнер.

Автоматизована установка ДМ-2 (СМЖ-484) здійснює повний комплекс операцій, включаючи мірне нарізання стержнів; висадження анкерних головок; переміщення до електроконтактів, нагрівання стержнів; переміщення й укладання нагрітих стержнів в упори форми. Загальний час на виконання усіх операцій при заготовленні і натяганні одного стержня діаметром 12 мм, довжиною 6 м становить 50-60 с. Робота установки розпочинається з укладання пакета стержнів краном у живильник, звідки спеціальним механізмом відбирається й подається в зону різання один стержень. Після вимірювання відстані між кожною наступною парою упорів за командою ЕОМ стержень відрізається відповідно до розрахунку за програмою. Далі в автоматичному режимі стержні подаються послідовно на висаджування анкерних головок і нагрівання. Після нагрівання кінцеві захвати опускають стержні в упори форми. Технічні характеристики перелічених машин подано в табл. 3.1.

Таблиця 3.1.

Технічна характеристика установок, що використовуються при

електротермічному способі напруження арматури

| Показник | СМЖ-524 | СМЖ-525 | СМЖ-128В | СМЖ-129В | ДМ-2 |

| Діаметр арматурних стержнів, мм | 12...40 | 22...36 | 10...25 | 10...25 | 10...18 |

| Довжина стержнів або стержньових батогів, мм | 7200... | 6000... | 5590... | 3000... | 6100... |

| Клас сталі стержнів | A-IIIв; A-IV; A-V | A-IIIв | A-IV-VI; Aт-V-VI | A-IIIв; A-IV-VI | A-IV; Aт-IV-VI |

| Установлена потужність трансформаторів, кВА | - | ||||

| Габарити, мм: довжина | 22610... | 9635... | |||

| ширина | |||||

| висота | |||||

| Маса, кг |

4.2. Механічний спосіб натягування.

Механічний спосіб натягання арматури (стержньової, дротяної і канатної) рекомендується здійснювати гідравлічними домкратами (рис. 3.1) або вантажними пристроями із системою блоків і важелів. При застосуванні поліспастних і гвинтових пристроїв можна досягти значних зусиль натягу. Гвинтовими пристроями створюються великі зусилля тільки при використанні самогальмуючих гвинтів, достатньо міцних і жорстких для сприйняття крутного моменту. Недоліком гвинтових домкратів є неможливість вимірювання зусилля натягу з необхідною точністю. В цьому випадку натягання арматури контролюють тільки за її подовженням.

При механічному напруженні арматури залізобетонних резервуарів і труб доцільно застосовувати машини для безперервного намотування і натягання арматури. Але через часті обриви дроту краще використовувати їх при електромеханічному способі натягання.

При механічному способі натягання арматури найбільш поширені гідравлічні домкрати (табл.5.9). Як привід гідравлічних домкратів використовують насосні станції СМЖ-83 з механічним приводом і НСР-400М з ручним.

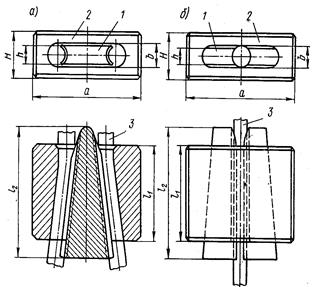

Рис. 3.1. Натягання арматури гідродомкратами: а – стенд з переносним гідродомкратом і насосною станцією для виробів завдовжки до 6 м; б – стенд з стаціонарним гідродомкратом для виробів до 24 м; 1 – гідродомкрат; 2 – буфер; 3 – форма; 4 – роликові опори; 5 – рама; 6 – консоль для встановлення гідродомкрата; 7 – силові упори; 8 – торцева головка з кондукторним диском; 9 - арматурний каркас; 10 – опори; 11 – вузол з’єднання головки з штангою домкрата; 12 – шток домкрата.

Механічне натягання арматури рекомендується виконувати за два етапи. На першому етапі арматуру натягають із зусиллям, рівним 40-50% заданої величини. Після цього старанно перевіряють правильність розміщення та закріплення напружуваної арматури, встановлюють закладні деталі, каркаси, сітки й остаточно складають форми. На другому етапі арматуру натягають до проектної величини зусилля з перетяжкою на 10%, витримують протягом 8-10 хвилин. На цьому етапі перевіряють надійність анкерування (крім того, короткочасна перетяжка зменшує втрати напруження від релаксації), після чого зусилля зменшують до проектної величини.

Натягання арматури дозволяється виконувати тільки в присутності технічного персоналу, який здійснює поопераційний контроль. Дані контрольної перевірки заносяться в спеціальний журнал. Натягання арматури на упори стендів і форм рекомендується виконувати груповим способом з однієї сторони й одним домкратом потрібної потужності та потрібного ходу поршня. При відсутності домкратів відповідної потужності дозволяється одночасне натягання арматури кількома домкратами.

При натяганні арматури кількома домкратами необхідно виконувати такі вимоги: застосовувати домкрати тільки одного типу і з однаковою технічною характеристикою, установлювати їх симетрично щодо рівнодіючих зусиль натягу з відхиленнями в межах ±10 мм і приєднувати до однієї насосної станції, оснащеної манометрами для вимірювання тиску.

Рис. 3.2. Схеми для розрахунку довжини заготовки при механічному натяганні арматури: а - на упори форми; б - на упори короткого стенда; в - на упори довгого стенда; г - на бетон при використанні конічного анкера; д - на бетон при використанні гільзового анкера; 1 - виріб; 2 - упори; 3 - напружувана арматура; 4 - затискач; 5 - захват з тягою; 6 - розподільна діафрагма; 7 - напрямна діафрагма; 8 - домкрат; 9 - фіксуюча гайка затискача.

4.3. Електротермомеханічний спосіб натягання.

Електротермомеханічний метод натягання арматури використовують переважно при безперервному армуванні, що дає змогу створювати одно-, дво- та тривісне напруження конструкцій, застосовувати комплексну механізацію та автоматизацію процесу армування, економніше використовувати арматуру.

Комбіноване напруження арматури дає можливість за рахунок нагрівання її усунути перенапруження в місцях обгинання дротом упорів та штирів під час армування і зменшити механічне навантаження. Максимальна температура нагрівання повинна бути не більша ніж 350°С.

Попереднє напруження s0, створюване внаслідок електротермомеханічного натягання арматури, з метою безпеки намотування та надійності роботи арматури під час її нагрівання не повинно перевищувати 0,65Rан.

Для виготовлення каркаса напруженої арматури при безперервному намотуванні застосовують стаціонарні та пересувні установки. У табл. 3.2 наведено характеристики машин безперервного армування.

Таблиця 3.2

Технічна характеристика машин безперервного армування

| Показник | Типи машин | ||||

| ДН-7 | 6281Б | ГУКС-МПС | РТ-41 | СМЖ-360 | |

| Напруження, МПа, що створюється: - вантажними пристроями; - електронагріванням струмом | - - | ||||

| Швидкість намотування м/хв.: - у поздовжньому напрямку | 0,71 | 0,50 | 0,40 | - | - |

| - у поперечному напрямку - при виготовленні труб | 0,06 - | 0,08 - | - - | - 30 і 60 | 0,50 - |

| Потужність трансформаторів, кВA | - | ||||

| Габаритні розміри, мм, - довжина | - | 75* | |||

| - ширина | - | - | |||

| - висота | - | - | |||

| Маса, кг | - |

* - площа в плані, м2

Машина ДН-7 (рис. 3.2) призначена для виготовлення великогабаритних конструкцій промислових будинків за стендовою та агрегатною технологіями, машина 6281Б (рис. 3.3) – для виготовлення виробів за конвеєрною або напив-конвеєрною технологіями, машина ГУКС-МПС – для виготовлення багатопустотних плит шириною до 1200 мм, машина СМЖ-360 з обертовою платформою – для армування збірного силосу елеватору.

Поширені також спеціальні намотувальні верстати для намотування спіральної попередньо-напруженої арматури на залізобетонні та металеві осердя при виготовленні труб (рис. 3.4), наприклад машина РТ-41.

Рис. 3.4. Схема намотування спіральної арматури на осердя труби: 1 – передня бабка; 2 – осердя труби; 3 – пересувна каретка; 4 – задня бабка; 5 – натягувальний пристрій; 6 – гальмівний ролик; 7 – правильний пристрій; 8 – бухта з дротом.

4.4. Хімічний спосіб натягання.

Напруження арматури за рахунок хімічної енергії базується на використанні напружувального цементу (НЦ), який являє собою механічну суміш портландцементу клінкеру (70…80%), розширеного компоненту з гіпсу (15…25%) та речовин, що мають у своєму складі активні алюмінати кальцію (10…15%). Напружувальний цемент збільшується в об’ємі після набуття міцності 8…15 МПа, яка забезпечує зчеплення бетону з арматурою. Завдяки цій властивості арматура дістає напруження, а залізобетонна конструкція стає самонапруженою.

Напруження, що виникає в арматурі від хімічної енергії розширення при твердненні цементу, досягає 400…500 МПа при самонапруженні бетону 2,6…3,0 МПа. Досвід використання НЦ свідчить про його високі тріщиностійкість, водонепроникність, корозійну стійкість у поєднанні з високими показниками міцності.

Доцільна галузь застосування НЦ – виготовлення самонапружених залізобетонних труб; резервуарів для зберігання води та світлих нафтопродуктів, а також у будівництві – для безшовних підлог, покриття шляхів та аеродромів, при спорудженні збірно-монолітних оболонок покриттів великої площі, водонепроникних обкладань тунелів метрополітенів, спірально армованих колон під великі навантаження тощо.

Використання самонапруженого залізобетону суттєво знижує трудомісткість армування, металомісткість конструкцій і на 20% собівартість.

ЛЕКЦІЯ № 4

ВИГОТОВЛЕННЯ НАПРУЖЕНИХ АРМАТУРНИХ ЕЛЕМЕНТІВ

План лекції.

1. Арматурні елементи.

2. Заготовлення стержньової напруженої арматури.

3. Заготовлення дротяної і канатної арматури.

1. АРМАТУРНІ ЕЛЕМЕНТИ.

Елементи для попереднього напруження виготовляють у вигляді гнучких стержнів, що мають спеціальні анкерні пристрої, які забезпечують передачу попереднього напруження на бетон. Ці види елементів можуть бути виконані з стержньової арматури, пучків, сталок та канатів, високоміцного дроту і потребують особливо точного забезпечення параметрів, які впливають на одержання заданого напруження (відстань між анкерами, міцність з’єднання анкерів з арматурою, жорсткість анкерів, шайб тощо). Щоб захистити арматуру від корозії, температурних впливів та дії агресивного середовища, її покривають захисним шаром бетону. Надійність і міцність захисного шару забезпечується точною фіксацією арматурного каркаса в просторі форми, в якій формуватиметься виріб. Обладнання для закріплення напруженої арматури умовно можна поділити на затискачі, тимчасові анкери і постійні анкери.

У залежності від способу натягування арматури розлічують дві групи пристроїв для закріплення арматури: затискачі; анкери;

Затискачі є частиною технологічного устаткування, багато разів використовуються і служать для тимчасового закріплення напруженої арматури на упори форм чи стендів. Для закріплення у вилочних упорах чи групових захватах окремих стержнів, канатів і дротин використовують цангові затискачі НДІЗБ (рис. 4.1). Затискач УНАЕ (уніфікованих напружуваних арматурних елементів) використовують для закріплення пакетів з 3…24 дротин (рис. 4.2). Хвильовий затискач дає можливість закріпити 24 дротини (рис. 4.4). Для групового закріплення дротин можна застосовувати плоскі і конічні клинові затискачі (рис. 4.4), але слід враховувати високу трудомісткість їх використання.

Рис. 4.1. Напівавтоматичний затискач НДІЗБ: 1 – знімна рукоятка; 2 – корпус; 3 – пружина; 4 – штовхач; 5 – ріжки штовхача; 6 – хвостовик; 7 – затискні губки

Рис. 4.2. Затискачі УНАЕ: а – прорізна анкерна плита; б – дірчаста прямокутна анкерна колодка; в – дірчаста кругла анкерна головка

Ріс. 4.3. Хвильовий затискач: 1 - корпус; 2 - рамки; 3 - пластини з хвилястою поверхнею; 4 - клин; 5 - шпилька; 6 - рим.

Рис. 4.4. Схеми клинових затискачів: а) – з клином для двосталкових канатів (1 – втулка; 2 – конічний клин; 3 – анкерна плита); б) – плоского клинового (1 – анкерна плита; 2 – плоский клин; 3 – дріт); в) – схема закріплення двох дротин у клиновому затискачі.

Ріс. 4.5. Клиновий затискач для пучкової арматури: а) - для двох пучків; б) для одного пучка; 1 - клин; 2 - обойма; 3 - пучок;

Тимчасові анкери утворюють на кінцях напружуваних стержнів чи дротин для одноразового закріплення їх на упори форм чи стендів до набуття бетоном передаточної міцності. Закріпити стержневу арматуру всіх класів діаметром до 22 мм можна за допомогою опресованої шайби. Висаджені на кінцях стержня головки застосовують для одноразового закріплення арматури класів А-IIIв, А-IV, Aт-IV, Aт-V, A-V діаметром до 40 мм включно (розміри шайб для опресування подано в табл. 4.1). Для арматури діаметром до 40 мм класів А-ІІв, А-ІV, А-V можна використати анкери у вигляді приварених коротунів чи петель з урахуванням підвищеної трудомісткості їх виготовлення (рис. 4.6).

Арматуру з високоміцного дроту закріпляють за допомогою анкерних головок холодного обтиснення (рис. 5.5).

Постійні анкери є частиною конструкції і передають зусилля натягання від напруженої арматури до затверділого бетону. Одиночні стержні періодичного профілю після натягування закріплюють на бетон різьбовими анкерами (рис. 4.8).

Рис. 4.6. Тимчасові анкери: а – з привареними коротунами; б – з привареною петлею; в – висаджена головка на стержні; г - опресована шайба; 1 – стержень; 2 – приварені коротуни 3 – приварена петля; 4 - висаджена головка; 5 – опорна шайба; 6 – опресована шайба.

Гільзово-стержневі анкери закріплюють на бетон пучки з 8…24 дротин (ріс. 4.7). Клиновим анкером можна закріпити 12, 18 і 24 дротини після натягування їх на бетон.

Ріс. 4.7. Гільзо-стержневій анкер: а) – загальний від; б) – основні деталі; в) – гільза; 1 – пучок; 2 – гільза; 3 – стержень; 4 – гайка.

Рис. 4.8. Різьбовий анкер: 1 – арматурний стержень; 2 – кінцевий елемент з різьбою; 3 – гайка; 4 – розподільна шайба; 5 – конструкція

Таблиця 4.1.

Розміри шайб для опресування

| Діаметр, мм | Висота шайби для опресування, в залежності від класу арматури, мм | ||||

| арматури | шайби внутрішній | шайби зовнішній | Ат-IV і A-IV | Ат-V і А-V | Ат-VI |

Структура технологічного процесу виготовлення арматурних елементів для напруження залежить від їхнього виду і складається з операцій заготовлення, складання і закріплення анкерних пристроїв.

Велике значення має контроль якості напружуваних елементів арматури. Щоб забезпечити потрібну точність довжини заготовок напружуваних арматурних елементів, різати їх слід з точністю ±5 мм, при цьому торці стержнів повинні бути перпендикулярними до їхньої осі. Допускаються перекоси торцевих поверхонь стержнів відносно їхніх осей: для стержнів діаметром 12 мм – до 2 мм, діаметром 14…16 мм – до 3 мм; 18…22 мм – до 4 мм; 25 мм – до 5 мм.

Тимчасові анкери повинні відповідати таким вимогам:

- діаметр отвору шайби може відрізнятися від зовнішнього діаметра стержня не більше як на 2 мм;

- поверхня опертя шайб чи втулок повинна бути перпендикулярною до осі стержня.

Міцність тимчасових анкерів перевіряють випробуванням на розрив. Надійність інвентарних затискачів, опресованих гільз та обойм визначають випробуванням на висмикування стержнів.

Міцність кінцевого анкера чи затискача на відрив або висмикування повинна бути не менша ніж зусилля, що дорівнює 0,9Rsn вихідної сталі.

Тимчасові анкери у вигляді приварених коротунів можуть мати перекіс, що не перевищує 0,5 мм.

2. ЗАГОТОВЛЕННЯ СТЕРЖНЬОВОЇ НАПРУЖЕНОЇ АРМАТУРИ.

Заготовлення стержньової напруженої арматури полягає у відмірюванні і відрізанні стержнів заданої довжини, утворюванні на цих кінцях тимчасових анкерів або установленні інвентарних затискачів. У необхідних випадках стержні стикують зварюванням або опресовуванням обойми.

Для закріплення стержньової напруженої арматури рекомендують застосовувати наступні види тимчасових анкерів: стальне опресовування у холодному стані шайби для арматури усіх класів діаметром до 22 мм включно; висаджені на кінцях стержнів у гарячому стані головки для арматури класів – А-IIIв, А-IV, Ат-IV, А-V і Ат –V, діаметром до 40 мм включно; приварені коротші – для арматури А-IIIв, А-IV, А-V, Ат-VI, А –VI); опресовування спіралі із гарячекатаної арматури класу А-I; інвентарні затискачі за ГОСТ 23117-78 для арматури всіх класів діаметром до 32 мм включно.

Висадження головок у гарячому стані призводять одночасно на обох кінцях стержня або почергово на кожному кінці на базі машини СМЖ-128В, установках СМЖ-524, а також на стикозварювальних машинах МС-1602 з дотриманням відповідних режимів нагріву і висаджування.

Перед висаджуванням головок кінці стержня нагрівають електричним струмом від трансформатору. Температуру нагріву встановлюють від 700 до 1200°C у залежності від класу арматурної сталі і діаметру стержня: А-IV, А-V, і А-VI – при t=950-1100 °C; Ат-IV, Ат-V і Ат-VI – до 850-950 °C.

Опорна поверхня висаджених головок повинна бути симетрична осі стержня. Ширина виступу повинна бути 0,4d±2 мм, де d – діаметр стержня.

Тимчасові анкери-коротиші виготовляють зварюванням вручну на кінцях арматурних стержнів коротких, довжиною (5…6)d стержня відрізків арматури з гладкою або періодичного профілю сталі А-I, А-II, А-III, сталі марки 20×Г2Ц класу А-IV і сталі 23×2Г2Т класу А-V. Коротиші повинні мати площі торців, перпендикулярні до осі стержня. Для цього їх ріжуть дисковими пилами або на токарних станках. Для забезпечення правильного положення коротишей при зварюванні до стержнів рекомендується користуватися спеціальними кондукторами.

Для утворювання тимчасового анкеру у виді петлі до кінців стержня приварюють согнутую штаблеву сталь марок Ст 3 або Ст 5. Довжину і переріз петель, розміри зварного шва розраховують на зусилля, яке дорівнює браковочному мінімуму міцності на розтяг арматурної сталі стержня у напруженому стані. Міцність тимчасових анкерів повинна бути не менше 0,9 Rн вихідної сталі.

Для напружених стержньових арматурних елементів діаметром 18…32 мм із сталі класів А-IIIв, А-IV, Ат-IV, А-V и Ат-V можна використовувати різьбові анкери, які представляють собою приварені контактно стиковою зваркою відрізків стержнів з різьбою і гайкою на кінці. Такий анкер може бути тимчасовим, якщо після досягнення бетоном міцності і передавання напруження на бетон його відрізати. Он також використовується і як постійний анкер, якщо натягувати стержень на затверділий бетон.

Діаметр привареного коротиша з різьбою повинен бути на один номер більше, чим основного стержня.

Довжина різьбового анкеру визначається довжиною ділянки без різьби l1=150 мм і ділянка з різьбою l2=250+0,002 lв, де lв – довжина виробу.

Арматурні елементи з опресованими муфтами виготовляють на лінії, яка включає установку для мірної різки і машини МО-5, яка опресовує на кінцях стержня шайби зусиллям до 2МН. Шайби для тимчасових кінцевих анкерів штампують із листової штаблевої сталі марок Ст-1, Ст-2 і Ст-3.

3. ЗАГОТОВЛЕННЯ ДРОТЯНОЇ І КАНАТНОЇ АРМАТУРИ.

Заготовка дротяної і канатної арматури включає операції розмотки, відмірювання, набору пакетів, пристроїв тимчасових анкерів або установки інвентарних затискачів, перенесення і укладання арматурних елементів у форми.

Заготовлювати арматурні пакети дроту і канатів для залізобетонних виробів довжиною до 24 м, виготовляємих на коротких стендах і в силових формах, рекомендується на автоматичної лінії СМЖ-213А.

Лінія СМЖ-213А складається із бухтоудержувача, блоку подавання і різки, передньої, середньої і задньої секції прийомного стола, блоку кінцевого виключення і пульту управління.

Допускається заготовка дротяної і канатної арматури безпосередньо на формувальному майданчику стенда шляхом її протягування вздовж лінії стенду за допомогою блоків поліспаста і лебідки, також інші способи заготовки і розкладання арматури.

Різати дротяну і канатну арматуру при заготівлі рекомендується дисковими пилами тертя і механічними ножицями, не порушуючи конструкції канатів.

Закріпляти дротяну арматуру рекомендується висадженими у холодному стані анкерними головками, які опираються на інвентарні втулки. Холодна висадка головок на дроті діаметром 4…6 мм може здійснюватися за допомогою станка СМЖ-155. Діаметр висадженої головки приймається (1,6-1,85) dпр, кут нахилу опорної поверхні головки до площини упора – 25…35°C.

ЛЕКЦІЯ № 5

ВИГОТОВЛЕННЯ ПЛОСКИХ АРМАТУРНИХ СІТОК ТА КАРКАСІВ.

План лекції.

1..

2..

3..

Зварні рулонні сітки підлягають розмотуванню, випрямленню та різанню на вироби потрібної довжини.

Просторові каркаси готують, як правило, з плоских сіток і каркасів шляхом гнуття плоских елементів та з’єднання їх контактно точковою зваркою. Для зварки найбільш зручні підвісні машини МТПГ-75 зі зварними кліщами (рис. 5.1).

Рис. 5.1. Схема організації робочого місця для зварювання каркасів машиною МТПГ-75: а) – з пересувною машиною; б) – з пересувним кондуктором; 1 – монорельс; 2 - зварювальна машина; 3 – кондуктор.

Гнуті сітки та легкі каркаси фасонного профілю готують на спеціальних гнучких станках з гідравлічними (СМ-516) або іншого типу приводами. Принципіальні схеми гнучких сіток і каркасів на таких станках приведені на рис 5.2.

Рис. 5.2. Схема гибки плоских сеток и каркасов: а) – при помощи повторного диска-балки; б) – при помощи опускного штампа; в) – при помощи гидроцилиндров, односторонняя; г) – то же, двусторонняя; 1 – станина; 2 – арматурная сетка (каркас); 3 – механический прижим; 4 – прижим с использованием гидроцилиндров; 5 – поворотный гибочный диск-балка с механическим приводом; 6 – то же, с гидравлическим; 7 – штамп.

Універсальний верстат СМЖ-353 (рис. 5.3) призначено для гнуття арматурних сіток.

Рис. 5.3. Верстат для гнуття арматурних сіток: 1 – сітка, яка згинається; 2 – важелі підвісні вигинальної балки; 3 – крюки з пальцями і втулками для притискування сітки; 4 – вигинальна втулка балки; 5 – вигинальна балка; 6 – пульт управління; 7 – електрообладнання; 8 – пневморозподільник; 9 – пневмоциліндр; 10 – упор; 11 – нижній важіль; 12 – тяга; 13 – рама; 14 – ресивер; 15 – притисклююча траверса; 16 – стіл.

При довжині сторони сітки, що згинається, до 3 м використовують головну секцію верстату, до 6 м – головну секцію з однією і до 9 м – з двома додатковими секціями. Довжина секції становить близько 3 м.

В табл. 5.1 наведено технічні характеристики ножиців для різання зварних сіток і прилади конструкції “ЦНДІОМТП” для розмотування, випрямляння та різання рулонних арматурних сіток.

Таблиця 5.1

Технічна характеристика верстатів для розмотування, виправлення і різання арматурних сіток

| Показник | Марка ножиців | Прилади конструкції | |

| СМЖ-60 | СМЖ-62 | “ЦНДІОМТП” | |

| Найбільше зусилля на ножах, кН | - | ||

| Найбільший діаметр стержнів, що розрізаються, мм | |||

| Кількість стержнів, що розрізаються водночас | |||

| Найбільша ширина сітки, що розрізається, мм | - | ||

| Кількість ходів ножа за 1 хв. | - | - | |

| Потужність електродвигуна, кВт | - | - | 7,5+0,6+0,4 |

| Габарити, мм: - довжина | |||

| ширина | |||

| висота | |||

| Маса, кг |

В табл. 5.2 наведено технічні характеристики верстатів для гнуття сіток, які використовуються при виготовленні просторових арматурних каркасів.

Таблиця 5.2

Технічна характеристика верстатів для гнуття сіток

| Показник | Марка верстата | ||

| СМ-516А | СМЖ-353 | СМЖ-34 | |

| Найбільша довжина сіток, мм | |||

| Найбільша ширина сіток, мм | - | ||

| Кількість стержнів, які згинаються водночас | |||

| Діаметр стержнів, мм | |||

| Граничний кут відгину, град | - | ||

| Кількість відгинів за годину | |||

| Потужність електродвигуна, кВт | 1,7 | - | 2,2 |

| Габарити, мм: - довжина | |||

| - ширина | |||

| - висота | |||

| Маса, кг |

ЛЕКЦІЯ № 6

ЗВАРЮВАННЯ АРМАТУРНИХ СІТОК ТА КАРКАСІВ.

План лекції.

1. Загальні відомості.

Дата добавления: 2015-07-06; просмотров: 2435;