Прокату

Таблиця 2.3

Рекомендовані марки сталі для виробництва арматурного прокату

| Клас арматурного прокату | Марки сталі ДСТУ 2651:2005 (ГОСТ 380-2005, ГОСТ 5781-82, ГОСТ 10884-94) | Спосіб виготовлення прокату | Діаметри прокату |

| А240С | Ст3сп, Ст3пс, Ст3кп | гарячекатаний | 5,5–40 |

| А400С | Ст3сп, Ст3пс, Ст3Гпс, Ст5сп, Ст5пс, 25Г2С, 35ГС | термомеханічно зміцнений гарячекатаний | 6-40 |

| А500С | Ст3сп, Ст3пс, Ст3Гпс, Ст3Гпс 25Г2С | термомеханічно зміцнений | 6–16 18–22 25–40 |

| А600 | 20ГС | термомеханічно зміцнений | 10–32 |

| А600С | 25Г2С, 35ГС | ||

| А600К | 10ГС2, 08Г2С | ||

| А800 | 20ГС, 20ГС2, 08Г2С, 10ГС2 | 6–40 | |

| А800К | 35ГС | ||

| А800СК | 20ХГС2 | ||

| А1000 | 25Г2С, 20ХГС2 | 6–40 |

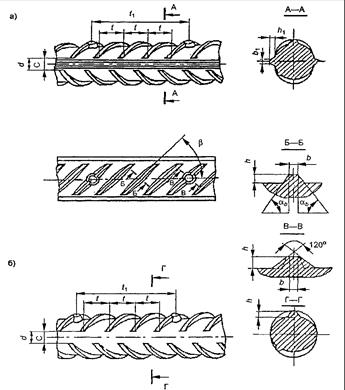

Для армування залізобетонних конструкцій застосовують стержньову гарячекатану арматурну сталь класів А-I…А-VI (ГОСТ 5781-82*), термічно зміцнену сталь класів Ат-III…Ат-VII (ГОСТ 10884-91); холоднодеформовану дротяну арматуру класів В-I і Вр-I (ГОСТ 6727-80), високоміцну класів В-II і Вр-II (ГОСТ 7348-81), а також арматурні канати одно- і двостренгові з семи (К-7, К-2×7) або дев'ятнадцяти (К-19, К-2×19) сталевих проволок круглого перерізу (табл. 2.3-2.6). Арматурна сталь класів А-I, В-I і В-II має круглу гладку поверхню, а сталь інших класів – поверхню періодичного профілю (рис. 2.1).

Рис. 2.1. Види арматурної сталі: а) – стержньова арматурна сталь періодичного профілю A-II; б) – те ж, класів A-III - A-V; в) – кругла сталь класів A-I, B-I, B-II; г) – дріт періодичного профілю класів Bp-I, Bp-II; д) – семидротяна сталка; е) – арматурний канат

Арматурний прокат гладкого профілю виготовляють згідно з ГОСТ 2590 звичайної точності, періодичного профілю – за рисунком 2.1. Прутки повинні мати поперечні виступи серповидної форми, які не з'єднуються з поздовжніми виступами (рисунок 2.1 а). З'єднання кінців поперечних виступів з основою поздовжнього ребра не є бракувальною ознакою. Поздовжні виступи не обов'язкові (рисунок 2.1 б).

Номінальний діаметр арматурного прокату, площа поперечного перерізу, маса одного метра довжини прокату і допустимі відхили за масою повинні відповідати нормам, наведеним у таблиці 2.4. Допустимо виготовлення прокату проміжних розмірів і з іншими періодичними профілями. При цьому граничні відхили та показники геометричних розмірів профілю повинні задовольняти вимоги до профілів найближчого меншого номінального діаметра.

Таблиця 2.4

Технічні характеристики арматурного прокату

| Номінальний діаметр прокату, dн, мм | Діаметр (розрахунковий), d, мм | Номінальна площа поперечного перерізу, мм2 | Маса 1 метра довжини прокату | |

| розрахункове значення, кг | граничний відхил, % | |||

| 5,5 6,0 8,0 | – 5,5 7,5 | 23,8 28,3 50,3 | 0,187 0,222 0,395 | ±8,0 |

| 10,0 12,0 14,0 | 9,0 10,9 12,6 | 78,5 113,0 154,0 | 0,617 0,888 1,21 | + 5,0/-6,0 |

| 16,0 18,0 20,0 22,0 25,0 28,0 32,0 36,0 40,0 | 14,8 16,6 18,5 20,8 23,2 25,6 30,6 34,3 38,2 | 201,0 254,0 314,0 380,0 491,0 616,0 804,0 1018,0 1256,0 | 1,58 2,00 2,47 2,98 3,85 4,83 6,31 7,99 9,86 | ±4,5 |

| Примітка. Маса прутка в кг обчислена для номінальних діаметрів за густини сталі, що дорівнює 7,85 кг/дм3. |

Таблиця 2.5

| Назва показника геометричних розмірів виступів | Номінальний діаметр прокату, dн, мм | Геометричні розміри профілю |

| Висота поперечних виступів, h, мінімальна, мм | Від 6 до 18 вкл. Понад 18 до 40 вкл. | 0,070dн 0,065dн |

| Крок поперечних виступів, t, мм | Від 6 до 8 вкл. Понад 8 до 40 вкл.. | (0,50-0,70)dн (0,50-0,60)dн |

Кут нахилу,  , град , град

| Від 6 до 40 вкл.. | 35-70 |

Мінімальний кут нахилу бічної поверхні виступів,  , град , град

| Від 6 до 40 вкл. | |

| Відстань між кінцями поперечних виступів, С, не більше, мм | Від 6 до 40 вкл. |

|

| Відносна площа зминання поперечних виступів, fr, мінімальна | Від 6 до 8 вкл. Понад 8 до 40 вкл. | 0,045 0,056 |

| Розміри виступів b, h1, b1, mm | Від 6 до 8 вкл.. | (0,10-0,15)dн |

| Примітка. Розрахунок відносної площі зминання поперечних виступів наведено у додатку Б. |

§ Кривизна прутків не повинна перевищувати 6 мм на 1 м вимірюваної довжини. Арматурний прокат у прутках виготовляють мірної і немірної довжини від 6 м до 12 м. За згодою виробника зі споживачем допустимо виготовлення прутків довжиною менше ніж 6 м і більше ніж 12 м. Довжину мірних прутків зазначають у замовленні (контракті).

§ Граничні відхили за довжиною мірних прутків можуть бути від 0 мм до 100 мм. Допустимо встановлення інших граничних відхилів за згодою виробника зі споживачем.

Приклад умовного позначення арматурного прокату діаметром 10 мм класу А400С зварюваного: 10 А400С.

Механічні властивості арматурного прокату і результати випробування на згинання в стані постачання або після штучного старіння повинні відповідати нормам, наведеним у таблиці 2.6.

Таблиця 2.6

| Клас арматурного прокату | Температура електронагрівання °С | Механічні характеристики | Випробовування на згинання в холодному стані | |||||

Границя плинності фізична (умовна),  (

(  ), Н/мм2 ), Н/мм2

| Тимчасовий опір розриванню,  , Н/мм2 , Н/мм2

| Відносне видовження після розривання,  , % , %

| Відносне рівномірне видовження після розривання,  , % , %

| Повне

відносне видовження за максимального навантаження,  , % , %

| Кут згину, град | Діаметр оправки (dн –номінальний діаметр прутка) | ||

| не менше ніж | ||||||||

| А240С | – | – | – | 0,5dн | ||||

| А400С | – | – | 3dн | |||||

| А500С | – | – | 3dн | |||||

| А600, А600С, А600К | 5dH | |||||||

| А800, А800К, А800СК | 3,5 | 5dH | ||||||

| А1000 | 3,5 | 5dн | ||||||

Примітка 1. Початковий модуль пружності  приймають рівним 20 Н/мм2 – для класу А400С, 19 Н/мм2 – для всіх інших класів.

Примітка 2. Величина приймають рівним 20 Н/мм2 – для класу А400С, 19 Н/мм2 – для всіх інших класів.

Примітка 2. Величина  є факультативною до 01.01.2012 р., але визначення її обов'язкове для накопичення статистичних даних. є факультативною до 01.01.2012 р., але визначення її обов'язкове для накопичення статистичних даних.

|

§ Відношення тимчасового опору до границі плинності повинно бути не менше ніж 1,05 для кожного випробного зразка.

§ Для арматурного прокату класів А400С, А500С, А600С, А800СК у прутках  не повинно перевищувати значень, наведених у таблиці 4, більше ніж на 250 Н/мм2.

не повинно перевищувати значень, наведених у таблиці 4, більше ніж на 250 Н/мм2.

§ Під час випробовування арматурного прокату класів А800 і А1000 безпосередньо після прокатки допустимо зниження  і

і  на 1 % (абс.).

на 1 % (абс.).

§ За згодою виробника зі споживачем механічні властивості визначають як характеристичні величини згідно з додатком Д або приймають як гарантовані мінімальні значення.

§ Забезпеченість показника механічних властивостей у кожній партії-плавці повинна бути не меншою ніж: для  (

(  ) – 0,95; для

) – 0,95; для  /

/  (

(  ),

),  і

і  – 0,90.

– 0,90.

§ Властивості міцності арматурного прокату  ,

,  і

і  ,встановлені в таблиці 4, треба визначати із врахуванням їх змінюваності в генеральній сукупності і в кожній партії-плавці згідно з додатком Е. При цьому значення

,встановлені в таблиці 4, треба визначати із врахуванням їх змінюваності в генеральній сукупності і в кожній партії-плавці згідно з додатком Е. При цьому значення  і

і  повинні бути не менші, ніж зазначені в таблиці 2.6.

повинні бути не менші, ніж зазначені в таблиці 2.6.

§ На поверхні прокату не повинно бути тріщин, плен, закатів і раковин.

§ Допустима наявність дефектів, які не перешкоджають застосовуванню прокату і не знижують його механічних і службових властивостей.

Таблиця 2.7

Основні механічні характеристики дротяної арматури і арматурних канатів

| Клас | Діаметр, мм | Профіль | Тимчасовий опір розривові, МПа | Нормативний опір, МПа | Модуль пружності, МПа | Кількість згинів на 180° |

| B-I Bр-I | 3...5 | Гладкий дріт Дріт періодичного профілю | 540-830 | 1,96×105 1,96×105 1,96×105 1,96×105 | ||

| В-II | Високоміцний дріт гладкий | 1860-1370 | 1,96×105 | - - | ||

| Вр-II | Дріт високоміцний періодичного профілю | 1760-1275 | 1,96×105 | - - - | ||

| К-2×7 | Арматурні канати | 1860-1960 | 1,76×105 | |||

| К-2×19 | Арматурні канати | 1860-1960 | 1,76×105 | - |

Арматурні сітки являють собою плоску конструкцію з взаємно перпендикулярних арматурних стержнів класів A-I, A-II, A-III, B-I або Bp-I, які з’єднані контактно-точковим зварюванням (рис. 2.2).

Сітки застосовують як самостійну монтажну арматуру, що забезпечує міцність виробу під час його формування і транспортування (наприклад, верхня сітка порожнистих і ребристих плит перекриття). Арматурні сітки є складовими елементами в загальній схемі армування конструкції.

Згідно з ГОСТ 23279-85 зварні арматурні сітки виготовляють трьох різновидів. Крок поздовжніх і поперечних стержнів сіток V і U, діаметр поздовжніх стержнів D та поперечних стержнів d, ширина сіток B та довжина сіток L, а також відстань від крайніх поперечних стержнів до кінців поздовжніх стержнів C і K, що позначені на рис.2.2, подано в табл. 2.8.

Рис. 2.2. Арматурні сітки: а – сітка з довжиною поперечних стержнів, що дорівнює ширині сітки, і однаковими кроками між поздовжніми і поперечними стержнями; б – те ж, з різним кроком; в – сітка ефективного армування з скороченими поперечними стержнями; г – сітка з скороченими поздовжніми стержнями; д – вузька двогілкова сітка (плоский каркас)

Таблиця 2.8

Характеристики зварних арматурних сіток

| Тип сіток | V | u | D/d | B | L | C, K |

| 10…40 6…16 | 850…11950 | |||||

| 6…16 | 650…3059 | 850…5950 через 300 | ||||

| 10…25 | ||||||

| Кратне 25 | ||||||

| 10…25 | 850…5950 через 100 | |||||

| 6…16 | ||||||

| 6…16 | ||||||

| 10…25 |

Плоскі каркаси виконують з робочих і розподільних або монтажних стержнів і застосовують як елементи, що несуть навантаження. Їх встановлюють в конструкціях, що працюють на вигин в розтягнутій зоні, чим в багатьох випадках забезпечують повну систему армування конструкції в площинах, перпендикулярних до діючих навантажень (нижні каркаси плит, настилів), а також по висоті конструкції в площинах, паралельним діючим зусиллям (каркаси для балок, прогонів тощо). Плоскі каркаси завдовжки до 9 м у деяких випадках постачають централізовано, і немає потреби виготовляти їх на заводі.

Просторові каркаси виконують з робочої, розподільної та монтажної арматури, що в комплексі забезпечує повну систему армування конструкції. Просторові каркаси бувають: прямокутного і квадратного перерізів для армування колон, стояків, прогонів; таврового і двотаврового перерізу для армування балок, ригелів; круглого перерізу для армування труб, опор, паль; П - подібного перерізу для армування лотків, каналів, вентиляційних і санітарно-технічних блоків і спеціальних виробів (рис. 2.3). Просторові каркаси виконують в’язаними або зварними.

Рис. 2.3. Просторові арматурні каркаси: а – каркас з сіток і стержнів для плоскінного залізобетонного виробу; б - г, е – каркаси з погнутої сітки; д – каркас з погнутими хомутами; ж – каркас з поперечними і поздовжніми зварювальними прутками або з двох сіток і поперечних прутків; з – каркас з навитою поперечною арматурою для паль; і – каркас залізобетонної труби.

Монтажні петлі використовують для стропування виробів при транспортуванні і встановленні в робоче положення. Їх виготовляють із сталі класу Ас – II марки 10ГТ і класу А-I марок ВСт3сп2.

Закладні деталі потрібні для з’єднання збірних залізобетонних елементів між собою. Це сталеві зварні або штамповані елементи різної конструкції з листового, сортового чи фасонного прокату.

Основною умовою ефективного використання високомеханізованого обладнання для виготовлення арматури є уніфікація кроків поздовжньої і поперечної арматури в сітках і каркасах, конструкцій закладних деталей, форми монтажних петель.

Арматурні елементи для попереднього напруження – це окремі стержні або групи стержнів і дротів з анкерними пристроями на кінцях для закріплення після натягання в упорах чи на затверділий бетон.

2. СКЛАДУВАННЯ ТА ЗБЕРІГАННЯ АРМАТУРНОЇ СТАЛІ.

Арматуру і профільний прокат доставляють на заводи збірного залізобетону залізничним або автомобільним транспортом. Заводи-виготовлювачі постачають арматуру в такому вигляді:

· класів А-I і А-II діаметром до 12 мм (а інколи і більш) і класу А-III діаметром до 10 мм включно, а також гладкий дріт – у мотках (бунтах) масою не менше як 80…500 кг;

· високоміцний дріт гладкий і періодичного профілю – у мотках (внутрішній діаметр мотків не більш як 1200 мм для дроту діаметром 3 мм; 2000 мм – для дроту діаметром 4-5 мм і 2500 мм – для дроту діаметром 6…8 мм), а маса – не менше як 80…500 кг.

· стержньову – у вигляді прутків довжиною 6…12 м, а термічно- і термомеханічно зміцнену – довжиною 5,3…13,5 м) – в пучках, перев'язаних дротом, масою до 15 т;

· зварні сітки – в рулонах масою 100…500 кг при діаметрі стержнів, що згинаються, не більш як 5,5 мм; зварні плоскі каркаси – у пакетах, сталки і канати – в бунтах при довжині окремих відрізків, що дорівнює або кратна 200 м.

Завод-виготовлювач може постачати стержньову арматуру і плоскі каркаси заданих за довжиною і шириною розмірів, передбачених двостороннім договором, за умови, що партія важить не менш як 60…100 т. Такі поставки до мінімуму скорочують відходи арматури і вони особливо доцільні для заводів з вузькою спеціалізацією.

Арматурну сталь і арматурні вироби, які надходять на завод, зберігають у закритих неопалюваних приміщеннях, розрахованих на 20…25-добовий запас. Склад повинен мати умови для приймання арматурної сталі з піввагонів, залізничних платформ і автотранспорту. Розвантажують сталь з транспортних засобів мостовим краном.

Арматурну сталь, яку доставляють у бухтах, зберігають у спеціальних стелажах (рис. 2.5) і транспортують зі складу до арматурного цеху у вилочних захватах.

Стержневу арматуру зберігають у стелажах або штабелях заввишки до 2 м. Для зберігання рекомендують застосовувати також спеціальні касети, які встановлюють одна на одну по висоті і використовують для транспортування стержнів (рис 2.4).

Рис. 2.4. Пруткова арматурна сталь.

Рис. 2.5. Арматурна сталь у мотках.

Зварні плоскі сітки зберігають у штабелях заввишки не більш як 2,0 м, створюючи вільні проходи між штабелями завширшки не менш як 0,5 м. Рулонні товарні сітки зберігають у вертикальному положенні в спеціальних відсіках.

3. ЗАГОТОВЛЕННЯ ДРОТЯНОЇ І СТЕРЖНЬОВОЇ АРМАТУРИ.

Процес виготовлення не напружуваної арматури включає операції виправлення, різання, контактного стикового зварювання і гнуття арматури. Ці операції слід виконувати в заготівельному відділенні арматурного цеху.

Арматурну сталь діаметром до 14 мм, що надходить у цех бухтами, перед складанням сіток і каркасів випрямляють, очищають і ріжуть на стержні потрібної довжини. Багато перелічених операцій при виконанні їх на автоматичних станках суміщаються. Для правки и резки арматурной стали, поступающей в бухтах, применяют станки СМ-759, С-338А, СМЖ -192, ИО-358. Ці операції виконують на автоматичних правильно-відрізних верстатах (рис. 2.6) різних типів, технічну характеристику яких наведено в таблиці 2.9.

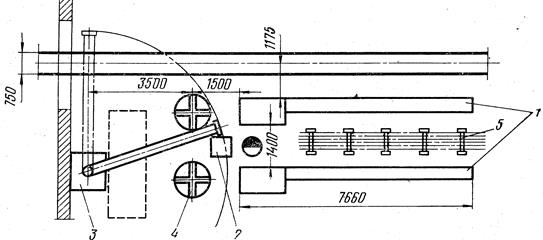

Рис. 2.6. Правильно-відрізний верстат СМЖ-357: 1 – збірник прутків; 2 – приймальне влаштування; 3 – електрообладнання; 4 – верстат; 5 – огорода з пристосуванням для заправлення прутків; 6 – розмотувальний пристрій.

Таблиця 2.9

Технічна характеристика правильно-відрізних верстатів

| Показник | Тип і марка верстату | |||||||

| З обертовими ножами | З гільйотинними ножами | |||||||

| С-338 | СМЖ-142 | Конструкції ЦНДІОМТП | СМЖ-357 | И-6118 | И-6022 | ИО-358 | ИАО-35Е | |

| Швидкість виправлення, м/хв. | 60, 80, 120 | 31,5; 46; 63 | 25; 50 | 31,5; 42,63 | 31,5-63 | 31,5-63 | ||

| Довжина стержнів, що відрізаються, мм: - найменша | ||||||||

| - найбільша | ||||||||

| Діаметр стержнів, що відрізаються, мм | 3-10 | 3-10 | 4-14 | 4-10/ 6-8 | 2,5-6 | 6-16/ 6-12 | 6-16 | 6-16 |

| Точність різання за довжиною, мм | ±5 | ±5 | ±3 | +3;-5 | ±2 | ±2 | ±2 | ±2 |

| Потужність електродвигунів, кВт | 4,5+7 | 3,8+4,8 | 12+16 | 2,7+4 | 8+19 | |||

| Габарити, мм: - довжина* | ||||||||

| - ширина | ||||||||

| - висота | ||||||||

| Маса, кг |

Примітка: 4-10/6-8 - в числівникові подано діаметри гладких стержнів, в знаменникові – періодичного профілю; *- довжина без приймального влаштування.

Технологічний процес заготовлення арматурної сталі на правильно-відрізних автоматах складається з таких операцій:

- підготовка верстата для обробки прутків потрібного діаметра і довжини (регулювання положення правильних плашок і положення упора з кінцевим вимикачем);

- настроювання на оптимальний режим випрямляння встановленням у відповідне положення філь’єрів правильного барабана, встановлення відповідної швидкості обертання правильного барабана відповідно до діаметра дроту й швидкості його подавання;

- установлення бухти на розмотувальний пристрій і заправлення кінця дроту у верстат;

- пуск верстата і перевірка якості випрямляння й різання прутків за розмірами.

Робота верстата будь-якого типу автоматично припиняється після того, як вся бухта арматурної сталі буде використана. Заготовлені прутки у стелажах-касетах переміщують краном на подальшу переробку.

Рис. 2.7. Схема организации правки и резки арматурной стали на автоматических станках: 1 – автоматические правильно-отрезные станки; 2 – аппараты для стыковой сварки; 3 – консольный кран с тельфером; 4 – вертушки для проволоки в бухтах; 5 – стеллаж.

Виготовлення арматурних стержнів довжиною до 1 м рекомендується виконувати на спеціалізованих верстатах (табл. 2.10).

Таблиця 2.10

Технічна характеристика верстатів для виготовлення коротких стержнів

| Показники | Тип і марка верстату | |

| Конструкції “ЦНДІОТП”, СМЖ-192 | Конструкції “Гіпрооргсільбуду” | |

| Діаметр стержнів, що відрізаються, мм | 3-10 | 3-6 |

| Клас сталі | А-I; A-II | B-I |

| Довжина стержнів, що відрізаються, мм: | ||

| - найменша | ||

| - найбільша | ||

| Потужність електродвигунів, кВт | 5,2+7,5 | 2,8 |

| Кількість порізів за 1 хвилину | 70-400 | |

| Габаритні розміри, мм: - довжина | ||

| - ширина | ||

| - висота | ||

| Маса, кг |

Стержневу арматурну сталь діаметром більше ніж 16 мм, як правило, заготовляють без попереднього випрямляння. Окремі криві стержні випрямляють на спеціальних верстаках правильними плитами за допомогою накидних ключів.

Очищають стержні на верстатах, які мають механізм подачі і сталеві щітки, що швидко обертаються. Застосовують також піскоструминну установку і механізований ручний інструмент із щітками, що обертаються.

Для різки пруткової арматурної сталі діаметром до 70 мм приймають привідні станки С-370, СМ-3002 (до 40 мм) и С-445 (до 70 мм). Стержні малих діаметрів перерізають на станках по декілька штук одночасно.

Є також універсальні верстати, що дозволяють різати не тільки круглі арматурні стержні, але і сортовий і фасонний прокат: кутову, штабову, листову, швелерну, двотаврову сталь. На цих же верстатах (прес-ножицях) можна пробивати отвори в плоских елементах сталевого прокату (табл. 2.11).

При невозможности рационального раскроя прутковой арматуры (когда отходы превышают 1-2%) используют полуавтоматические линии для безотходной заготовки, обеспечивающие стыкование стержней и их мерную резку.

Рис. 2.9. Схема организации безотходной заготовки арматуры: 1 – откидной ролик; 2 – сварочная машина; 3 – станок для резки; 4 – сбрасыватель; 5 – роликовый стол; 6 – боковой стеллаж; 7 – упор.

Таблиця 2.11

Технічна характеристика верстатів для різання арматурної сталі і сортового

прокату

| Тип верстату | Показник | |||||

| Найбільший діаметр арматурної сталі, мм | Номери перерізів або розміри, мм | Кількість ходів ножа за 1 хв. | Хід ножа, мм | Потужність електродвигуна, кВт | Маса, кг | |

| СМЖ-172 (С-370А) | 40 (А-I); 32 (А-II); 28 (A-III) | - | 2,8 | |||

| СМЖ-133 (СМ-3002) | 40 (А-I - A-III) | - | 10-15 | 5,5 | ||

| СМЖ-175 (С-445М) | 40-70 (A-I-AIII) | - | 4-6 | 7,5 | ||

| СМЖ-322 | 3,5 | |||||

| С-229А | 40 (А-I); 22 (A-III) | Лист 13, штаба 20×40, куток 90×90×10, швелер N12 | 1,6-2,2 | |||

| ПН-1 | 30 (А-I) | Штаба 15×30, куток 75×75×10 | 3,3 | |||

| НА-633 | 55 (А-I); 32 (A-III) | Лист 16, штаба 16×150, куток 100×100×12, швелер N18, двотавр N20 | 4,5 |

Потреба в гнутті арматури виникає при виготовленні відгинів, хомутів, монтажних петель. Для гнуття арматури застосовують верстати і пристрої з ручним та механічним приводами (табл. 2.12). Гнуття арматурних стержнів виконують в холодному стані на приводных станках, имеющих устройство для вращения гибочного диска. Пруток помещают между упорным, центральным и изгибающим пальцами и вращают гибочный диск (рис. 2.10). Аби використати повну потужність верстата, за допомогою спеціального утримувача одночасно згинають декілька стержнів меншого діаметра, ніж максимально можливий.

Рис. 2.10. Схема гнутья арматурных стержней: 1 – упорный палец; 2 – рабочий диск; 3 – стержень; 4 – центральный палец; 5 – изгибающий палец.

Таблиця 2.12

Технічна характеристика вигинальних верстатів

| Показник | Марка верстату | ||||

| СМЖ-173 (С-146А) | С-565 (СГА-90) | С-564 (СГА-70) | СМ-3007 | СМЖ-301 | |

| Найбільший діаметр сталі, яку згинають, мм, класу: A-I (А-III) | 40 (32) | 90 (80) | 70 (60) | 40 (40) | 32 (28) |

| Кількість згинів за годину | - | ||||

| Кількість стержнів, які водночас згинають, Æ 6-8 (10-12) мм, | - | - | - | 6 (4) | - |

| Кут повороту вигинального диску, град. | - | - | |||

| Потужність електродвигуна, кВт | 2,8 | 4,5 | 5,55 | 2,9 | |

| Габарити, мм - довжина - ширина - висота | |||||

| Маса, кг |

Для виготовлення монтажних петель використовують верстати автоматичної і напівавтоматичної дії серійного і несерійного виробництва. Ці верстати мають пристрої для змотування дроту з бухт, випрямляння, різання і гнуття дроту.

ЛЕКЦІЯ № 3

АРМУВАННЯ ТА ПОПЕРЕДНЄ НАПРУЖЕННЯ ЗАЛІЗОБЕТОННХ КОНСТРУКЦІЙ

План лекції.

1. Види армування.

2. Встановлення ненапружених арматурних елементів.

3. Армування конструкцій напруженою арматурою.

4. Способи натягання арматури.

4.1. Механічний спосіб натягування арматури.

4.2. Електротермічне натягування арматури.

4.3. Електротермомеханічне натягування арматури.

4.4. Хімічний спосіб натягування арматури.

5. Контроль процесу армування.

Рекомендована література

Дата добавления: 2015-07-06; просмотров: 1916;