ВИДИ АРМУВАННЯ

Армування залізобетонних конструкцій – це відповідальна стадія технологічного процесу виготовлення збірних залізобетонних конструкцій, від якості виконання якої залежить їхня несуча здатність і довговічність

При виготовленні збірних конструкцій застосовують такі види армування:

· ненапруженою арматурою – каркасами і сітками;

· напруженими арматурними елементами – окремими стержнями, пучками, пакетами з високоміцного дроту, безперервним намотуванням дроту;

· дисперсне армування металевими та неметалевими (скляними, базальтовими, поліпропіленовими та ін.) волокнами у вигляді коротких відрізків чи безперервних ниток, рівномірно розподілених по перерізу виробів;

· зовнішнє армування листовою та профільованою сталлю, що дає змогу використовувати арматурні елементи для опалубки при формуванні.

Зараз майже 70 % вироблюваних збірних залізобетонних конструкцій армується ненапруженою арматурою, яка виконує роль робочої, конструктивної та монтажної арматури.

Встановлено, що застосування для залізобетону напруженої арматури замість ненапруженої дає можливість скоротити металомісткість виробів на 30%, а використання сталефібробетону в 1,5-2 рази знижує трудомісткість і металомісткість конструкцій.

2. ВСТАНОВЛЕННЯ НЕНАПРУЖЕНИХ АРМАТУРНИХ ЕЛЕМЕНТІВ

Армуючи залізобетонні вироби сітками та каркасами, потрібно забезпечити проектне розміщення їх у формі з урахуванням передбаченої товщини захисного шару бетону.

Під час проектування конструкцій звертають увагу на встановлення розмірів, які визначають розміщення арматури у виробі. Відстань між арматурними елементами беруть таку, щоб між ними проходила і добре ущільнювалась бетонна суміш. Особливу увагу звертають на правильне визначення товщини захисного шару бетону, який створює навколо арматури лужне середовище, що перешкоджає корозії сталі під час дії на неї шкідливих реагентів. Захисний шар бетону підвищує вогнестійкість конструкцій.

Правильне розміщення арматури у бетоні забезпечується фіксацією її у формі перед бетонуванням. Існуючи способи фіксації арматури у формі можна розділити умовно на дві групи:

· закріплення арматури інвентарними пристроями, які вилучаються для повторного використання;

· закріплення арматури за допомогою пристроїв одноразового використання.

Виготовляючи вироби в горизонтальному положенні, застосовують інвентарні пруткові фіксатори у вигляді стержня діаметром, який дорівнює товщини захисного шару. Пруткові фіксатори просовують крізь отвори в бортах форми. Витрати часу на встановлення й виймання таких фіксаторів становить 30 с.

Для фіксації сіток та каркасів у касетах застосовують інвентарні фіксатори у вигляді шпильки, виготовленої з круглого стержня діаметром 16…18 мм. Із зовнішнього боку до стержня приварюють упорні пластини. Внизу фіксатори встановлюють на опорні столики. Фіксатори розміщують через 800…850 мм по довжині виробу. Перед закінченням формування фіксатори послідовно витягують краном.

Для закріплення стропу вальних петель застосовують тимчасове прикріплення до форми Г- подібних стержнів, які вводять в отвори борту під гострим кутом, або гвинтові фіксатори.

Фіксатори одноразового використання виготовляють з металу, цементного розчину, азбестоцементу і пластмас. Металеві фіксатори можуть бути штампованими і дротяними гнутими.

Для фіксації арматури в залізобетонних виробах типу труб і кілець застосовують зварні дротяні рамки, які встановлюють між витками кільцевих каркасів. Виступаючі кінці рамок фіксують розміщення каркаса у формі і забезпечують товщину захисного шару бетону. Зручно застосовувати накидні дротяні фіксатори, що мають И – подібну форму збоку і S-подібну форму в плані.

Фіксатори з цементно-піщаного розчину можуть використовуватись без прикріплення до арматури і з прикріпленням до арматури в’язальним дротом, закладеним у фіксатор. Недоліком цементно-піщаних фіксаторів є відносно мала щільність, що призводить до всмоктування мастил з поверхні форм і до виникнення плям на виробах, а також недостатня механізація масового виготовлення їх.

Азбестоцементні фіксатори не мають зазначених недоліків, виготовляють їх у вигляді брусків, пластинок і підкладок різної форми з отворами для нанизування на арматуру.

Пластмасові фіксатори виготовляють у вигляді вільних підкладок, підкладок-кілець, підкладок з замками.

Закладні деталі фіксують приварюванням їх до арматурного каркаса, а також прикріпленням у формах, притискуванням гвинтами та штирями.

Для тимчасового закріплення закладних деталей до форм розроблено спеціальний клей на основі бітуму з добавками 25% нафто полімерної полістирольної смоли і 3 % розпушеного азбесту. Клей міцно прикріплює закладні деталі до форми при температурі 20°C, так що під час бетонування та віброущільнення вони не зміщуються. При тепловій обробці клей стає м’яким, і при розпалубленні закладна деталь вільно відокремлюється від форми.

Арматурні сітки і каркаси масою до 10 кг встановлюють у форми вручну, більш важки арматурні елементи повинні укладатися у форми за допомогою механізмів. Для установки в горизонтальні форми об’ємних каркасів і сіток використовують мостові крани із спеціальними траверсами. Доцільно для установки арматурних елементів обладнувати пости армування консольно-поворотними кранами, в радіусі дії яких розміщують оперативні запаси арматури.

3. АРМУВАННЯ КОНСТРУКЦІЇ НАПРУЖЕНОЮ АРМАТУРОЮ.

Залізобетон армований звичайною арматурою, має суттєвий конструктивний недолік – невисоку тріщиностійкість, зумовлену слабким опором бетону розтягувальним зусиллям (не більш як 12% його міцності при стиску). Граничний розтяг бетону будь-яких марок не перевищує 0,2 мм/м, у той же час напруження в розтягнутій зоні арматури при таких деформаціях бетону становить тільки 20…25% її розрахункової міцності. Підвищення класу бетону майже не збільшує міцності при розтягу, а застосування високоміцної арматури у звичайному залізобетоні нераціональне, бо підвищення напруження в арматурі призводить до збільшення розкриття тріщин у розтягнутій зоні бетону.

Спроби піддати обтискуванню залізобетон або підвищити його тріщиностійкість були зроблені ще в кінці минулого століття, але на той час ще не було високоміцних сталей і цю проблему не було вирішено.

Сучасна технологія заводського виробництва попередньо-напружених виробів дає можливість виготовляти конструкції різноманітних видів, значно підвищити їх тріщиностійкість. За часом натягання арматури розрізняють конструкції трьох різновидів:

· в яких арматура натягується до бетонування виробу на упори стендів чи форм;

· в яких арматура напружується під час тверднення бетону, виготовленого з використанням розширеного (напружувального) цементу;

· в яких арматура натягується на затверділий бетон виробу, що сприймає на себе зусилля стискання від напруженої арматури.

При натягуванні до бетонування арматуру напружують і закріплюють на упорах металічних форм або формувальних; затим конструкцію бетонують і після набування бетоном необхідної міцності звільняють арматуру від закріплень; прагне скоротитися, вона обтискає бетон конструкції.

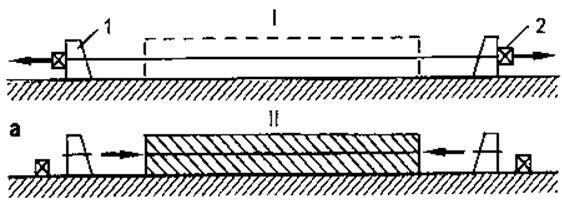

Ріс. 3.1. Схема натягування арматури до бетонування: а – натягування на упори; 1 – упор; 2 – домкрат;

При натягуванні арматури після бетонування зусилля натягування арматури передається на набрану міцність бетону и утворює у ньому стискаючі напруження. Щоб арматура могла вільно подовжуватися при натягуванні, її розташовують у каналах всередині або зовні конструкції. Після натягування арматури для запобігання її від корозії у канали нагнітають цементний розчин; зовнішню арматуру покривають захисним шаром бетону.

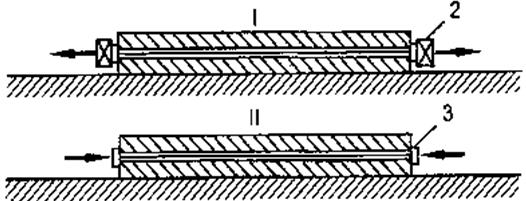

Ріс. 3.2 Схема натягування арматури після бетонування: б – натягування на бетон; 2 – домкрат; 3 - анкер.

Натягування арматури під час тверднення бетону засновано на розширені цементу не в перший період тверднення, а після набуття бетоном міцності порядку 10…20 МПа і створення достатнього зчеплення з арматурою. Наступне розширення бетону призводить до розтягнення заанкереної в ньому арматури та ефекту самонапруження після завершення процесу тверднення.

Спосіб утворення арматурного каркаса має суттєве значення в організації технологічного процесу через те, що від нього залежить вибір основного обладнання та натяжних засобів. Розрізняють два способи утворення арматурного каркаса: лінійне та безперервне армування.

Лінійне напружене армування здійснюється одиночними дротинами чи стержнями потрібної довжини, а також групами дротин та стержнів, з’єднаних в зазначеному порядку у пакети, пучки або канати.

Безперервне напружене армування полягає в тому, що арматурний каркас утворюється намотуванням безперервного дроту з необхідним зусиллям натягання.

Як лінійне, так і безперервне армування застосовують незалежно від часу натягання арматури.

Спосіб натягання арматури визначає технологію напруженого армування. Застосовують чотири способи натягання арматури: механічний, електротермічний, електротермомеханічний та хімічний.

Процес передачі напруження на бетон, тобто відпускання натягу арматури є завершальною і відповідальною операцією, тому що недотримання технологічних вимог при передачі навантаження на бетон призведе до порушення зчеплення між арматурою і бетоном, зниженню несучої здатності конструкцій, утворенню тріщин, відколів у зоні анкерування.

Передача попереднього напруження на бетон (стиск бетону) може здійснюватися трьома способами.

Перший спосіб базується на наявності достатніх сил тертя і зчеплення бетону з арматурою.

Другий спосіб передачі попереднього напруження арматури на бетон передбачає зчеплення бетону з арматурою і наявність додаткових анкерних пристроїв на кінцях арматурних елементів, здатних передавати на бетон 50% розрахункового напруження.

Третій спосіб полягає у передачі зусилля на бетон через анкерні пристрої на кінцях арматурного елемента без урахування зчеплення бетону з арматурою і використовується при натяганні арматури на затверділий бетон. Напружувана арматура може бути у вигляді окремих стержнів, пучків, канатів, а також дроту, спірально намотаного на осердя труб, резервуарів.

Відпускання натягу окремо кожного стержня арматури або відразу всього пакета здійснюють безперервно повільно, поступово або швидко. Самим сприятливим слід вважати безперервне, повільне, групове зниження напруження арматури. Відпускання натягу в окремих стержнях слід робити симетрично з метою зменшення утворення тріщин і відколів у виробі.

Відпускання натягу здійснюють за допомогою гідродомкратів, клинових пристроїв з механічним приводом, піщаних муфт. При виготовленні пустотних плит відпускання натягу стержневої арматури виконують обрізанням за допомогою машини з ріжучими обертовими дисками або термічним способом (гасовий різак, автоген, електродугова установка). Обтиснення бетону попередньо-напружуваною арматурою проводиться після досягнення їм потрібної (передатної) міцності, що забезпечує анкерування арматури.

Дата добавления: 2015-07-06; просмотров: 2312;