Износ элементов и узлов машин и механизмов

Касание трущихся поверхностей.

Общеизвестно, что поверхности деталей машин как бы тщательно они не обрабатывались, имеют шероховатую и волнистую поверхность. Наиболее «гладкие» поверхности деталей имеют микровыступы высотой от 0,05 до 0,1 мкм. Наиболее грубые металлические поверхности имеют выступы высотой 100 — 200 мкм и даже более. Дополнительно поверхности имеют волнистое строение. Шаг волны колеблется в пределах 1000 — 10000 мкм, а высота ее колеблется от нескольких микрометров до 40 мкм. В силу такого строения касающихся поверхностей площадь их контакта имеет дискретный характер и всегда значительно меньше, чем номинальная площадь соприкасающихся поверхностей. В местах соприкосновения имеет место упруго-пластическое смятие. Дискретный характер контакта приводит к тому, что фактическая несущая способность элемента всегда существенно ниже, по сравнению с рассчитанной по номинальной площади.

На величину фактической площади соприкосновения влияют: шероховатость, полученная при обработке, прочностные свойства материалов пары, и сжимающее усилие. Поэтому при проектировании и изготовлении элементов машин, работающих в условиях трения покоя или движения оценка фактической площади касания является обязательной. Без нее нельзя произвести достоверную оценку ожидаемой безотказной работы элемента. Фактическая площадь касания в значительной степени зависит от усилия, сжимающего поверхности. Оценка величины фактической площади касания в зависимости от сжимающего давления осуществляется различными путями: теоретическим расчетом, различного рода измерениями: методом краскопереноса, измерением оптическими приборами, измерением падения электропотенциала на соприкасающихся поверхностях и другими.

Важной характеристикой контакта соприкасающихся поверхностей является удельное давление. Оно может быть определено относительно номинальной площади или относительно фактической площади соприкосновения.

«Фактическое» удельное давление во много раз больше «номинального». Из этих же данных можно установить и вторую тенденцию: чем выше чистота обработки, тем меньше «фактическое» удельное давление. Поэтому для высоконадежных сопряжений — кинематических пар — необходимо обязательно учитывать фактическую площадь соприкосновения. Это выражается в выборе высокой чистоты и точности изготовления сопряженной детали.

Закономерности износа элементов машин

Износ является наиболее распространенным видом разрушения элементов машин. Изнашиваются опоры вращающихся деталей, изнашиваются направляющие, скольжения, качения и т.д. Износ выражается в изменении формы и размеров соприкасающихся поверхностей. При трении происходят сложнейшие процессы и химические реакции, приводящие к разрушению одной или обеих соприкасающихся поверхностей.

Эти виды износа рядом исследователей классифицируются следующим образом (рис. 6.1).

Рис. 6.1. Классификация видов износа (по И. В. Крагельскому).

1. Микрорезание (рис. 6.1,1). Выступы на более твердом материале фрикционной пары, а также абразивные частицы и другие включения срезают с контртела мельчайшую стружку при каждом своем соприкосновении.

2. Оттеснение материала пластическое вследствие повторного деформирования и передеформирования (рис. 6.1, II). Выступающие частицы материала гонят перед собой волну. При многократном передеформировании происходит отслаивание частиц поверхности.

3. Оттеснение материала упругое (рис. 6.1, III). Наиболее благоприятный случай — разрушения практически нет, идет крайне медленный износ.

4. Разрушение схватывающихся пленок (рис. 6.1, IV). Сопрягающиеся поверхности всегда покрыты оксидными или другого химсостава пленками. При соприкосновении двух поверхностей пленки в местах контакта схватываются, образуя интерметаллическую зону. При движении происходит разрушение и выкрашивание частиц. На обнажившемся месте возникают новые пленки. И так многократно чередуются циклы образования разрушения и удаления пленок.

5. Разрушение основного материала (глубинное вырывание). Рис. 6.1, V. Этот тип разрушения, называемый еще осповидным изнашиванием — питтингом,— имеет место тогда, когда при контакте двух пар образуется связь более прочная, чем основной материал одного или двух материалов, участвующих в процессе трения.

Протеканию таких процессов изнашивания способствуют ряд физических факторов, имеющих место при контактировании:

а) усталость материала микровыступов, возникающая под воздействием многократного деформирования;

б) высокие локальные температуры в пятнах контакта. Они приводят к фазовым превращениям в поверхностных слоях металла: диффузии, свариванию и т. д.

в) окислительные и другие химические реакции в своем большинстве разупрочняющие поверхности сопряженных деталей;

г) молекулярные взаимодействия, называемые также адгезией (при контактировании разнородных металлов) и когезией (при контактировании однородных металлов);

д) химико-механическое действие смазывающей среды (эффект Ребиндера). Поверхностно-активные жидкости разрушают детали, вызывая глубокие трещины и охрупчивание.

Эти химико-механические процессы вызывают образование на площади контакта интерметаллические связи (интерметаллическую прослойку). Эта связь может быть значительно слабее по прочности, чем оба участвующих в контакте материала. Тогда при трении разрушение происходит по связи.

В тех случаях, когда образующая интерметаллическая связь прочнее слабого материала, но слабее прочного материала пары, разрушение осуществляется в основном по более слабому материалу. Это неприятный вид изнашивания — глубинное разрушение одного из металлов пары.

Третий вид связи имеет место, когда образовавшаяся прослойка по прочностным свойствам превосходит оба материала, участвующие в контакте. Тогда разрушение происходит по обоим основным материалам. Данный вид износа является наиболее опасным и вредным.

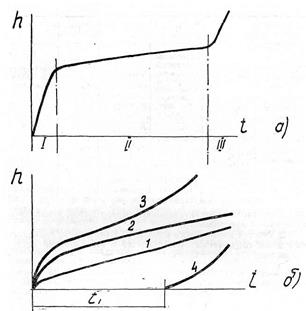

Протекание процесса износа во времени характеризуется закономерностями, называемыми типичными кривыми износа. В общем случае типичная кривая износа имеет вид, изображенный на рис. 6.3. На кривой можно выделить три участка, характеризуемые различной интенсивностью изнашивания.

1. Участок начального или приработочного износа 1. Он характеризуется повышенной скоростью изнашивания. Это связано с притиркой соприкасающихся поверхностей, изменением их микро- и макрогеометрии.

2. Участок нормального износа, II. Имеет место равномерный износ сопряженных поверхностей с минимальной интенсивностью.

3. Участок катастрофического износа, III. Он характеризуется резким возрастанием интенсивности изнашивания. Эксплуатация трущегося узла в период его катастрофического износа недопустима, она может привести к отказам и крупным поломкам.

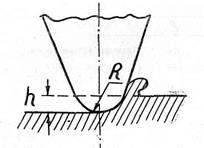

Рис. 6.2. Модель внедрения единичною микровыступа.

Рис. 6.3. Типичные кривые износа.

Во многих случаях кривая износа не имеет ярко выраженных некоторых участков. Если правильно выбраны материалы трущихся элементов, обеспечена оптимальная технология изготовления и сборки, то кривая износа может не иметь или иметь очень слабо выраженный начальный участок износа. Рис. 6.3, б, 1,2.

В ряде случаев участок нормального износа не подчиняется линейному закону (рис. 6.3, б, 3).

Когда преобладающим является осповидный износ — питтинг, нередко имеет место такое явление,— в течение некоторого времени t, износ практически незаметен и затем сразу наступает катастрофический износ — очень опасный, особенно для подшипников качения. Этот процесс показана на графике рис. 6.4 б 4.

Для целей расчета трущихся элементов машин основное значение имеет второй участок. Обычно предприятие, выпускающее машину, проводит приработку трущихся элементов машин — что приводит к реализации первого участка кривой износ — время. Затем осуществляется подрегулировка зазоров и машина поступает к потребителю.

Дата добавления: 2015-07-18; просмотров: 924;