Конструкции и материалы подшипников скольжения

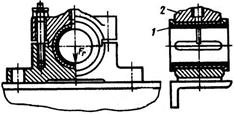

Конструкции подшипников скольжения зависят от конструкции машины. Пример конструктивного оформления подшипника изображен на рис.5.4. Основной элемент подшипника - вкладыш 1 с тонким слоем антифрикционного материала на опорной поверхности. Вкладыш устанавливают в корпусе подшипника 2 или в корпусе машины. В ряде конструкций они незаменимы, к ним относятся: разъемные подшипники, необходимые по условиям сборки; высокоскоростные подшипники (v>30 м/с); подшипники прецизионных машин; подшипники, работающие в воде и агрессивных средах; подшипники тихоходных механизмов.

Конструкции подшипников скольжения зависят от конструкции машины. Пример конструктивного оформления подшипника изображен на рис.5.4. Основной элемент подшипника - вкладыш 1 с тонким слоем антифрикционного материала на опорной поверхности. Вкладыш устанавливают в корпусе подшипника 2 или в корпусе машины. В ряде конструкций они незаменимы, к ним относятся: разъемные подшипники, необходимые по условиям сборки; высокоскоростные подшипники (v>30 м/с); подшипники прецизионных машин; подшипники, работающие в воде и агрессивных средах; подшипники тихоходных механизмов.

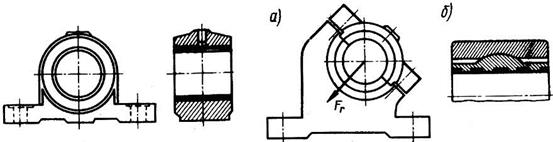

Корпус и вкладыш могут быть неразъемными (рис.5.5) или разъемными (рис.5.6).

Рис.5.5 Подшипник неразъемный Рис.5.6 Подшипник скольжения разъемный

Разъемный подшипник позволяет укладывать вал и ремонтировать подшипник заменой вкладыша при его износе. Разъем вкладыша рекомендуют выполнять перпендикулярно нагрузке Fr или близко к этому положению (рис.5.6,а). При этом не нарушается непрерывность несущего масляного слоя.

Неразъемные подшипники дешевле. Вкладыши в этих подшипниках обычно запрессовывают в корпус.

При больших деформациях вала или неточности монтажа применяют самоустанавливающиеся подшипники (рис.5.4,б). Сферическая поверхность подшипников позволяет им поворачиваться в направлении оси вала.

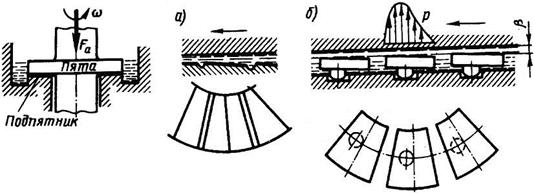

В подпятниках жидкостного трения создают условия для образования клинового зазора выполнением клиновых смазочных канавок в форме сегмента (рис.5.4,а) или подпятника с качающимися сегментами (рис. 5.7,б). расположенных по окружности. Опорой сегмента служит сфера, смещенная с оси симметрии сегмента так, чтобы он находился в равновесии при неравномерном давлении масла в зазоре. Когда пята неподвижна, сегмент с ней полностью соприкасается. При вращении пяты под сегмент затягивается масло, и он отклоняется на некоторый угол β, который увеличивается по мере увеличения частоты вращения. Этим достигается автоматическая регулировка клинового зазора, способствующая сохранению режима жидкостного трения.

Рис.5.7 Схема создания в подпятниках условия для образования клинового зазора

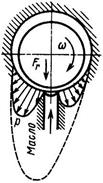

Масло подводится в подшипник по ходу вращения цапфы в том месте, где отсутствует гидродинамическое давление р, сверху (рис.5.6) или сбоку (рис.5.5). Подвод масла в зону давления значительно уменьшает несущую способность подшипника (рис.5.8). На этом рисунке эпюра давления, характерная для подвода масла сверху и изображенная штриховой линией, разорвана в месте подвода масла, так как давление в подводящем канале всегда мало по сравнению с давлением в зазоре подшипника.

Масло подводится в подшипник по ходу вращения цапфы в том месте, где отсутствует гидродинамическое давление р, сверху (рис.5.6) или сбоку (рис.5.5). Подвод масла в зону давления значительно уменьшает несущую способность подшипника (рис.5.8). На этом рисунке эпюра давления, характерная для подвода масла сверху и изображенная штриховой линией, разорвана в месте подвода масла, так как давление в подводящем канале всегда мало по сравнению с давлением в зазоре подшипника.

По длине цапфы масло распределяется с помощью смазочных канавок, сообщающихся с подводным каналом (рис.5.5 и 5.6). Масло подают в подшипник самотеком с помощью специальных устройств или под давлением с помощью насосов.

По длине цапфы масло распределяется с помощью смазочных канавок, сообщающихся с подводным каналом (рис.5.5 и 5.6). Масло подают в подшипник самотеком с помощью специальных устройств или под давлением с помощью насосов.

Гидростатические подшипники применяют для тихоходных тяжелых валов, где режим гидродинамического трения обеспечить не удается. В этих подшипниках несущий масляный слой образуют путем подвода масла под цапфу от насоса. Давление насоса подбирают таким, чтобы цапфа всплывала в масле. Гидростатические подшипники применяют для центровки валов в прецизионных машинах и уменьшения износа тяжелонагруженных подшипников в периоды разгона до гидродинамического режима смазки.

Подшипники с воздушной или газовой смазкой применяют для быстроходных валов (n>10000 мин-1) при относительно малых нагрузках, при работе в условиях высоких температур. Подшипники подразделяют на аэростатические и аэродинамические. В аэростатических подшипниках цапфа поддерживается воздушной подушкой при непрерывной подачи сжатого воздуха; в аэродинамических воздушная подушка образуется вследствие самозатягивания воздуха в клиновой зазор.

Подшипниковые материалы. Материалы вкладышей делят на три группы: металлические материалы, металлокерамические и неметаллические.

Металлические материалы. Сплавы на основе олова или свинца с добавлением сурьмы, меди, называемые баббитами. Баббит лучший материал для подшипников скольжения. Вкладыши хорошо прирабатываются, не окисляет масло, мало изнашивают вал, стойки против заедания.

Отрицательные свойства баббита: невысокое сопротивление усталости, низкая температура плавления (до 110° С), хрупкость и высокая стоимость. Вкладыш изготовляют из бронзы, стали или алюминия. Баббитом заливают рабочую поверхность вкладышей на толщину 1...10 мм.

Хорошими антифрикционными свойствами обладают бронзы и латуни, алюминиевые и цинковые сплавы. Бронзы оловянные, свинцовые, кремниевые, алюминиевые обладают высокими механическими характеристиками, но плохо прирабатываются и способствуют окислению масла. Бронзы применяют в крупносерийном и массовом производстве.

Валы и оси стальные, реже из высокопрочного чугуна, например, коленчатый вал двигателя. Цапфы имеют высокую твердость и шлифованную или полированную поверхность, чтобы выдержать несколько замен более дешевых, чем вал вкладышей. В паре с закаленной цапфой при наличии хорошей смазки применяют антифрикционные чугуны. Чугун обладает хорошими антифрикционными свойствами благодаря включениям свободного графита, но прирабатываются хуже, чем бронзы. Его применяют в тихоходных и умеренно нагруженных подшипниках.

Для повышения прочности подшипников при переменных и ударных нагрузках, применяют биметаллические вкладыши, у которых на стальную основу наплавляют тонкий слой антифрикционного материала — бронзы, серебра, сплава алюминия. Биметаллические подшипники обладают высокой нагрузочной способностью.

Неметаллические материалы. В качестве вкладышей применяют пластмассы, резину, графитовые материалы и прессованную древесину. Текстолит, ДСП и прессованную древесину используют в подшипниках для тяжелого машиностроения.

Полимерные самосмазывающие материалы на основе полиамидов, полиацетилена, политетрафторэтилена и различных смол используют для подшипников, работающих в температурном диапазоне –200…+280ºC при значительных скоростях скольжения.

Фторопласты обладают хорошими антифрикционными свойствами, химической инертностью, но высоким коэффициентом линейного расширения и низким коэффициентом теплопроводности. Благодаря высокой упругости пластмасс подшипники выдерживают ударные нагрузки и могут компенсировать перекос цапфы. Хорошо зарекомендовали себя пластмассы типа капрона и др. Тонкий слой этих пластмасс наносят на рабочую поверхность металлического вкладыша. Как показывают исследования, такие вкладыши менее чувствительны к нарушению смазки и выдерживают значительные нагрузки.

Подшипники с резиновыми вкладышами хорошо работают с водяной смазкой.

В экстремальных условиях используют графитовые вкладыши, которые обладают низким коэффициентом трения (f=0,04…0,05) в температурном диапазоне от –200 до +1000ºC, хорошей теплопроводностью и коррозионной стойкостью. Применяют в подшипниках с газовой смазкой где они могут работать без смазочного материала в периоды пусков и остановок.

Металлокерамические материалы. Пористые бронзографитовые и железографитовые материалы, получаемые методом порошковой металлургии, применяют в условиях, где невозможно обеспечить надежную жидкостную смазку. Преимуществом таких вкладышей является высокая пористость. Поры занимают до 20...30% объема вкладыша и используются как маслопроводящие каналы. Металлокерамический подшипник, пропитанный маслом, может в течение длительного времени работать без подвода масла. Пополнение масла производится периодической пропиткой или погружением вкладыша в масляный резервуар, образованный в корпусе подшипника. Расход масла при этом уменьшается до 10 раз. При небольших давлениях и скоростях эти материалы способны достаточно долго работать без внешнего подвода смазочного материала.

Критерии работоспособности подшипников. Работа подшипника сопровождается износом вкладыша и цапфы. Интенсивность износа, определяет долговечность подшипника. Работа трения нагревает подшипник и цапфу. От поверхности трения теплота отводится через корпус подшипника и вал, а также уносится смазывающей жидкостью. С повышением температуры понижается вязкость масла и увеличивается вероятность заедания цапфы в подшипнике и выплавление вкладыша. Перегрев подшипника основная причина его разрушения. При граничной смазке трение и износ определяется свойствами поверхностей и свойствами смазочного материала. При полужидкостной смазке частично осуществляется жидкостная смазка.

При работе подшипника с малыми эксцентриситетами движение вала может быть неустойчивым. Из-за формы эпюры давления вал смещается не по линии действия радиальной нагрузки, а под углом к ней. С уменьшением эксцентриситета угол φα возрастает, а жесткость масляного слоя уменьшается из-за уменьшения клиновидности зазора. Малые изменения нагрузки приводят к большим перемещениям вала, которые легко переходят в вихревые движения. При наличии неуравновешенной центробежной силы круговые движения центра вала превращаются в спиральные с возрастающим радиусом, что приводит к ударам вала о вкладыш и разрушению подшипника. При работе с большими эксцентриситетами  движение вала является устойчивым. Для предотвращения автоколебаний применяют виброустойчивые подшипники с вкладышами некруглой формы, образующие несколько клиновых зазоров, повышающих жесткость

движение вала является устойчивым. Для предотвращения автоколебаний применяют виброустойчивые подшипники с вкладышами некруглой формы, образующие несколько клиновых зазоров, повышающих жесткость  масляного слоя. Это достигается расточкой вкладышей со смещением центров (рис.5.9,а) «лимонная» форма или смещением осей вкладышей вдоль разъема (рис.5.9,б). Значительно повышает виброустойчивость подшипника применение плавающей втулки, которую размещают между цапфой и рабочей поверхностью вкладыша. Втулка увлекается во вращение маслом и вращается с частотой вдвое меньшей, чем вал. При этом снижаются тепловыделение, износ, повышается демпфирующая способность и надежность подшипника, но увеличивается радиальный зазор.

масляного слоя. Это достигается расточкой вкладышей со смещением центров (рис.5.9,а) «лимонная» форма или смещением осей вкладышей вдоль разъема (рис.5.9,б). Значительно повышает виброустойчивость подшипника применение плавающей втулки, которую размещают между цапфой и рабочей поверхностью вкладыша. Втулка увлекается во вращение маслом и вращается с частотой вдвое меньшей, чем вал. При этом снижаются тепловыделение, износ, повышается демпфирующая способность и надежность подшипника, но увеличивается радиальный зазор.

| Рис.5.9Схемы конструкций виброустойчивых подшипников: а-«лимонная» форма расточек вкладышей; б- сборка со взаимным смещением вкладышей |

Основной расчет подшипников скольжения – это расчет минимальной толщины масляного слоя, который при установившемся режиме работы должен обеспечивать жидкостную смазку. Тепловые расчеты производят для определения рабочих температур подшипника, которые не должны превышать предельного значения, допускаемого для данного материала подшипника и сорта масла. В ряде случаев проверяют подшипник на виброустойчивость путем решения дифференциальных уравнений гидродинамики.

Дата добавления: 2015-07-18; просмотров: 2544;