Муфты компенсирующие жесткие

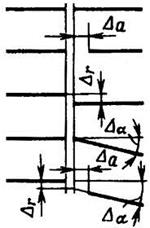

Различают три вида отклонений от номинального расположения валов (рис.4.3): продольное смещение ∆а может быть вызвано температурным удлинением валов; радиальное смещение ∆r, или эксцентриситет; угловое смещение ∆α, или перекос. На практике встречается комбинация указанных  отклонений, называемая термином «несоосность валов».

отклонений, называемая термином «несоосность валов».

Для уменьшения вредных нагрузок на валы и опоры применяют компенсирующие муфты. Наибольшее распространение получили кулачково-дисковая и зубчатая.

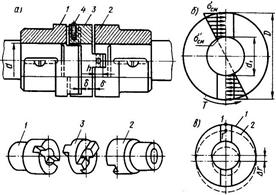

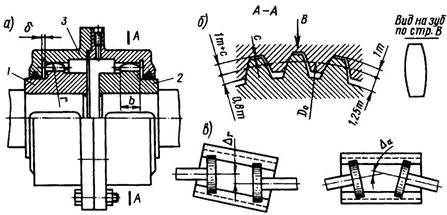

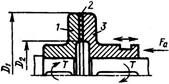

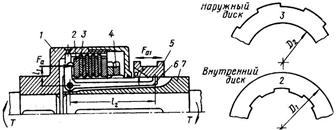

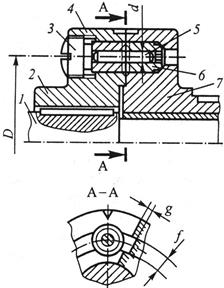

Муфта кулачково-дисковая. Кулачково-дисковая муфта (рис.4.4) состоит из двух полумуфт 1 и 2 промежуточного диска 3. На внутреннем торце каждой полумуфты образовано по одному диаметрально расположенному пазу. На обоих торцах диска выполнено по одному выступу, которые расположены по взаимно перпендикулярным диаметрам. У собранной муфты выступы диска располагаются в пазах полумуфт. Таким образом, диск соединяет полумуфты. Перпендикулярное расположение пазов позволяет муфте компенсировать эксцентриситет и перекос валов. Выступы скользят в пазах, а центр диска описывает окружность радиусом, равным эксцентриситету ∆r. Зазоры 5 между диском и полумуфтами позволяют компенсировать продольные смещения валов. Кулачково-дисковую муфту рекомендуют применять для компенсации эксцентриситета: ∆r до 0,04d; ∆α до 0°30'.

Муфта кулачково-дисковая. Кулачково-дисковая муфта (рис.4.4) состоит из двух полумуфт 1 и 2 промежуточного диска 3. На внутреннем торце каждой полумуфты образовано по одному диаметрально расположенному пазу. На обоих торцах диска выполнено по одному выступу, которые расположены по взаимно перпендикулярным диаметрам. У собранной муфты выступы диска располагаются в пазах полумуфт. Таким образом, диск соединяет полумуфты. Перпендикулярное расположение пазов позволяет муфте компенсировать эксцентриситет и перекос валов. Выступы скользят в пазах, а центр диска описывает окружность радиусом, равным эксцентриситету ∆r. Зазоры 5 между диском и полумуфтами позволяют компенсировать продольные смещения валов. Кулачково-дисковую муфту рекомендуют применять для компенсации эксцентриситета: ∆r до 0,04d; ∆α до 0°30'.

Скольжение выступов в пазах сопровождается их износом, интенсивность которого возрастает с увеличением несоосности и частоты вращения. Уменьшение износа поверхности трения муфты достигается периодической смазкой и уменьшением напряжений смятия.

Скольжение выступов в пазах сопровождается их износом, интенсивность которого возрастает с увеличением несоосности и частоты вращения. Уменьшение износа поверхности трения муфты достигается периодической смазкой и уменьшением напряжений смятия.

При расчете кулачково-дисковых муфт полагают, что натяг и зазор посадки выступов в пазы равны нулю. Условия равновесия полумуфты можно записать в виде

(4.1)

(4.1)

Учитывая, что

, (4.2)

, (4.2)

после преобразования получаем

(4.3)

(4.3)

где К—коэффициент динамичности режима нагрузки; h—рабочая высота выступов (рис. 4.4,а). На практике принимают D/d≈2,5...3.

Детали кулачково-дисковых муфт изготовляют из сталей Ст5 или 25Л. Для тяжелонагруженных муфт применяют легированные стали, типа 15Х, 20Х с цементацией рабочих поверхностей. При этом допускают

[σсм]=15...20МПа.

Работа муфты с эксцентриситетом сопровождается потерями на трение и дополнительной нагрузкой валов. Дополнительная нагрузка валов от муфты FM равна силе трения в пазах:

или после преобразования с учетом формул (4.2) и (4.3)

(4.4)

(4.4)

В этой формуле отношение  /[3

/[3  ] принято за радиус приложения некоторой фиктивной окружной силы муфты Ft=KT/Rcp. Приближенно

] принято за радиус приложения некоторой фиктивной окружной силы муфты Ft=KT/Rcp. Приближенно

/[3

/[3  ] ≈Rcp=(D+d1)/4.

] ≈Rcp=(D+d1)/4.

Применение компенсирующих муфт уменьшает, но не устраняет полностью вредных нагрузок на валы и опоры, связанные с несоосностью.

Работа, затраченная на трение за один оборот, Wтp=8∆rFM. Полезная работа в то же время Wп=2πТ, а коэффициент полезного действия муфты ηм=l—(Wтp/Wп.)

Принимая приближенно FM=Т/[D+d1)/4], получаем

(4.5)

(4.5)

Практически при расчетах приводов можно принимать

ηм≈0,985...0,995.

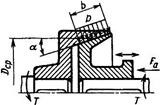

Муфта зубчатая. Состоит из полумуфт 1 и 2 с наружными зубьями и разъемной обоймы 3 с двумя рядами внутренних зубьев (рис.4.5,а).

Рис.4.5 Схема муфты зубчатой

Наиболее распространен эвольвентный профиль зубьев с α=20°,  =0,8. Муфта компенсирует все виды несоосности валов. Допускаемые зубчатой муфтой смещения валов определяют из условия, чтобы углы между осью обоймы и осью одного или другого вала были не больше 0°30′. Компенсация несоосности валов при работе муфты сопровождается скольжением в местах соприкасания зубьев и их износом. Для уменьшения износа в обойму заливают жидкую смазку.

=0,8. Муфта компенсирует все виды несоосности валов. Допускаемые зубчатой муфтой смещения валов определяют из условия, чтобы углы между осью обоймы и осью одного или другого вала были не больше 0°30′. Компенсация несоосности валов при работе муфты сопровождается скольжением в местах соприкасания зубьев и их износом. Для уменьшения износа в обойму заливают жидкую смазку.

Для ослабления вредного влияния кромочного контакта применяют зубья бочкообразной формы (рис. 4.5,б, вид В). Приработка зубьев выравнивает распределение нагрузки и улучшает условия контакта.

В условном расчете допускают, что нагрузка распределяется равномерно между всеми зубьями, а зубья соприкасаются по всей длине и высоте

KT=σсмAz(D0/2), (4.6)

где z—число зубьев полумуфты; D0=zm — делительный диаметр зубьев; m—модуль зацепления; A=bh — проекция рабочей поверхности зуба на его среднюю диаметральную плоскость; b—длина зуба; h — рабочая высота зуба.

Для наиболее распространенного в практике зацепления (рис. 4.5,б) можно принять h≈1,8m. После подстановки в формулу (4.6) и преобразования найдем

σсм=KT/(  )≤[σсм]. (4.7)

)≤[σсм]. (4.7)

Для стандартных муфт допускают [σсм]=12...15 МПа.

Детали зубчатых муфт изготовляют из углеродистых сталей типа 45, 40Х, 45Л коваными или литыми. Для повышения износостойкости зубья полумуфт подвергают термической обработке до твердости не ниже 40HRC, а зубья обойм—не ниже 35HRC. Тихоходные муфты (v<5 м/с) можно изготовлять с твердостью зубьев <35HRC

Для проектного расчета формулу (4.7) преобразуем, обозначив ψ=b/D0, тогда

(4.8)

(4.8)

Значения коэффициента ширины зубчатого венца в существующих конструкциях муфт находятся в пределах ψ=0,12...0,16. Увеличение ширины зубчатого венца b затрудняет приработку зубьев и увеличивает неравномерность распределения нагрузки между ними.

По диаметру муфты, задавшись числом зубьев, определим модуль, который округляют до стандартных значений. Практически выполняют z=30...80. При этом обеспечивается достаточный запас прочности зубьев по напряжениям изгиба. Зубчатые муфты обладают компактностью и хорошими компенсирующими свойствами. Их применяют для передачи больших крутящих моментов. На основе опытов приближенно принимают

ηм=0,985...0,995; Fм≈(0,15...0,2)Ft,

где Ft определяют по диаметру D0.

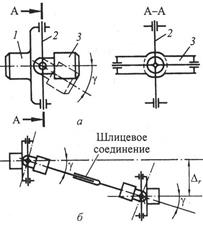

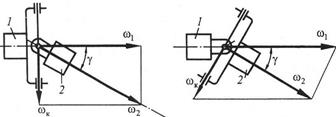

| Рис.4.6. Конструктивная схема одинарной шарнирной муфты(а) и комбинация из двух шарнирных муфт (б). |

Шарнирные муфты (шарнир Гука). Муфта (рис.4.6,а) состоит из двух полумуфт 1 и 3 в виде ступицы с вилкой (вилки полумуфт повернуты на 900) и крестовины 2, соединяющей полумуфты. Крестовина, соединенная с вилками полумуфт шарнирами обеспечивает свободу поворота каждой полумуфты относительно крестовины.

Шарнирные муфты (шарнир Гука). Муфта (рис.4.6,а) состоит из двух полумуфт 1 и 3 в виде ступицы с вилкой (вилки полумуфт повернуты на 900) и крестовины 2, соединяющей полумуфты. Крестовина, соединенная с вилками полумуфт шарнирами обеспечивает свободу поворота каждой полумуфты относительно крестовины.  Служат для передачи вращающего момента между валами с большими углами перекоса

Служат для передачи вращающего момента между валами с большими углами перекоса  , изменяющимися во время работы Комбинация двух муфт (рис.4.6,б) с промежуточным валом переменной длины позволяет соединять валы, имеющие радиальные смещения Δr и значительные углы перекоса. Шарнирная муфта (рис.4.6,а) при угловом смещении валов ведомая полумуфта 3 вращается неравномерно при равномерном вращении ведущей полумуфты 1.

, изменяющимися во время работы Комбинация двух муфт (рис.4.6,б) с промежуточным валом переменной длины позволяет соединять валы, имеющие радиальные смещения Δr и значительные углы перекоса. Шарнирная муфта (рис.4.6,а) при угловом смещении валов ведомая полумуфта 3 вращается неравномерно при равномерном вращении ведущей полумуфты 1.

Методика расчета прочности крестово-шарнирных муфт сводится к расчету валов, подшипников и кривых брусьев.

| Рис.4.7. Угловые скорости полумуфт для двух положений муфты. |

На рис.4.7 показаны векторы ω1, ω2, ωк угловых скоростей для двух положений муфты (во втором положении муфта повернута вокруг оси на 900). При вращении валов крестовина периодически поворачивается относительно вилок полумуфт. Из плана угловых скоростей, можно записать

На рис.4.7 показаны векторы ω1, ω2, ωк угловых скоростей для двух положений муфты (во втором положении муфта повернута вокруг оси на 900). При вращении валов крестовина периодически поворачивается относительно вилок полумуфт. Из плана угловых скоростей, можно записать

Муфты фрикционные соединяют валы под нагрузкой с разностью начальных угловых скоростей. Фрикционные муфты в зависимости от формы рабочей поверхности делят на: муфты дисковые; муфты конические; муфты колодочные, ленточные. Муфты фрикционные, не допускают несоосности. Центровка полумуфт достигается расположением их на одном валу или с помощью специальных центрующих колец. На рис.4.8, 4.9, 4.10 приводятся схемы фрикционных муфт без указания способа центровки.

Муфты фрикционные соединяют валы под нагрузкой с разностью начальных угловых скоростей. Фрикционные муфты в зависимости от формы рабочей поверхности делят на: муфты дисковые; муфты конические; муфты колодочные, ленточные. Муфты фрикционные, не допускают несоосности. Центровка полумуфт достигается расположением их на одном валу или с помощью специальных центрующих колец. На рис.4.8, 4.9, 4.10 приводятся схемы фрикционных муфт без указания способа центровки.

Муфты дисковые. Схема дисковой муфты с одной парой поверхностей трения изображена на рис. 4.8.

Муфты дисковые. Схема дисковой муфты с одной парой поверхностей трения изображена на рис. 4.8.  Полумуфта 1 укреплена на валу неподвижно, а полумуфта 3 подвижна в осевом направлении, 2 — фрикционная накладка. Для соединения валов к подвижной полумуфте прикладывают силу Fa. Момент трения Тт определяют по формуле

Полумуфта 1 укреплена на валу неподвижно, а полумуфта 3 подвижна в осевом направлении, 2 — фрикционная накладка. Для соединения валов к подвижной полумуфте прикладывают силу Fa. Момент трения Тт определяют по формуле

KT=Тт=Fafrcp, (4.9)

где rcp=(Dl+D2)/4 — средний радиус рабочих поверхностей, который принимают за приведенный радиус сил трения на этих поверхностях.

Для ограничения условия неравномерного износа принимают

Dl/D2=2…1,5.

Для уменьшения силы Fa и габаритов муфты применяют конструкции со многими парами поверхностей трения — многодисковые муфты (рис.4.9). В этих муфтах имеются две группы дисков: наружные 3 и внутренние 2. Наружные диски соединены с полумуфтой 1, а внутренние—с полумуфтой 7 с помощью подвижного шлицевого соединения. Правый крайний внутренний диск опирается на регулировочные гайки 4, на левый крайний диск действуют силы нажатия Fa от механизма управления. При этом сила нажатия передается на все поверхности трения, а формула (4.9) принимает вид

Для уменьшения силы Fa и габаритов муфты применяют конструкции со многими парами поверхностей трения — многодисковые муфты (рис.4.9). В этих муфтах имеются две группы дисков: наружные 3 и внутренние 2. Наружные диски соединены с полумуфтой 1, а внутренние—с полумуфтой 7 с помощью подвижного шлицевого соединения. Правый крайний внутренний диск опирается на регулировочные гайки 4, на левый крайний диск действуют силы нажатия Fa от механизма управления. При этом сила нажатия передается на все поверхности трения, а формула (4.9) принимает вид

KT=Fafrcpz, (4.10)

где z — число пар трущихся поверхностей; z=n-1; n — число дисков (для муфты, изображенной на рис. 4.9, n = 9, а для муфты на рис. 4.8 n=2).

Многодисковые муфты позволяют увеличить передаваемый крутящий момент в z раз по сравнению с двухдисковой муфтой, сохраняя при этом силу нажатия Fa и диаметры дисков.

Увеличение Fa ограничено допускаемым средним удельным давлением [р] на трущихся поверхностях:

(4.11)

(4.11)

Коэффициент трения f можно увеличить, снабжая диски накладками 2 из специальных материалов. При этом следует учитывать, что применение накладок увеличивает осевой габарит муфты при одном и том же числе дисков, а [р], как правило, уменьшается. Данные о значениях [р] и f приводятся в табл. 4.1.

Максимальное значение осевой силы Fal, которую необходимо приложить к кольцу отводки 5, при включении муфты определяют по формуле

(4.12)

(4.12)

где α—угол конуса кольца; ρ—угол трения.

При выборе формы (а также при расчете) нажимного рычага 6 следует учитывать его упругие деформации. Рычаг должен обладать пружинящей способностью. В этом случае износ дисков не вызовет резкое снижение силы нажатия Fa. Регулировку выполняют с помощью гаек 4.

Муфты конические. Схема простейшей конической муфты изображена на рис.4.10. От действия силы Fa на конической поверхности соприкасания полумуфт возникают удельное давление р и удельные силы трения pf. Силы трения, направленные по касательной к окружности конуса, используются для передачи крутящего момента. Рассматривая равновесие правой полумуфты, получаем

Муфты конические. Схема простейшей конической муфты изображена на рис.4.10. От действия силы Fa на конической поверхности соприкасания полумуфт возникают удельное давление р и удельные силы трения pf. Силы трения, направленные по касательной к окружности конуса, используются для передачи крутящего момента. Рассматривая равновесие правой полумуфты, получаем

(4.13)

(4.13)

KT=Тт=pfbπ  /2. (4.14)

/2. (4.14)

Решая эти уравнения совместно, находим

КТ=Тт=  (4.15)

(4.15)

где f'=f/sinα — приведенный коэффициент трения.

Значение f' непрерывно возрастает с уменьшением α. Применять очень малые углы α на практике не рекомендуют, так как при этом происходит самозаклинивание полумуфт, затрудняющее их расцепление. Для устранения самозаклинивания необходимо иметь

α>ρ=arctgf.

Обычно выполняют α≈15°.

Условие износостойкости рабочих поверхностей

p=Fa/(bπDcpsinα.)≤[p]. (4.16)

Конические муфты применяют реже, чем дисковые.

Критерии работоспособности фрикционных муфт определяются износом трущихся поверхностей. Интенсивность износа зависит от удельной мощности трения:

aт=pfvs≤[aт], (4.17)

где vs—средняя скорость скольжения. В управляемых муфтах скольжение происходит во время включения, т.е. износ зависит и от числа переключений в час.

На работоспособность муфты оказывает влияние ее тепловой режим. Перегрев муфт приводит к увеличению износа, обугливанию неметаллических накладок или задиру металлических поверхностей. Теплота выделяется интенсивно за малое время. За короткий промежуток времени поверхности трения могут нагреваться до высокой температуры, в то время как средняя температура муфты в целом остается низкой. Отсутствие установившегося режима усложняет тепловой расчет муфт. Поэтому производят расчет только по удельному давлению р на поверхностях трения. Допускаемые значения [р] устанавливают на основе опыта эксплуатации (табл.4.1).

Таблица 4.1 Допускаемые значения [р] установленные из опыта эксплуатации.

| Материал | [р],МПа | f |

| При смазке | ||

| Закаленная сталь по закаленной стали Чугун по чугуну или по закаленной стали Текстолит по стали Металлокерамика по закаленной стали | 0,6…0,8 0,6…0,8 0,4....0,6 0,8 | 0,06 0,08 0,12 0,10 |

| Без смазки | ||

| Прессованный асбест или ферродо по стали или чугуну Металлокерамика по закаленной стали Чугун по чугуну или закаленной стали | 0,2…0,3 0,3 0,2…0,3 | 0,30 0,40 0,15 |

Примечания: 1. Меньшие значения при большом числе дисков, большие—при малом. 2. При v>2,5 м/с давления [р] рекомендуется понижать: при v≈5м/с—на 15%; при v≈10 м/с—на 30%; при v≈15м/с—на 35%. 3. При числе переключений в час, большем 100, снижают на 1% на каждые дополнительные пять включений, но не более чем на 50%.

Данные этой таблицы справедливы при средней скорости v до 2,5 м/с и числе переключений в час не более 100. При больших значениях вводятся поправки (примечания к табл.4.1). Скорость определяют по среднему радиусу:

v=πrcpn/30.

Материалы фрикционных муфт. На практике получили распространение комбинации материалов: закаленная сталь по закаленной стали; сталь по чугуну при хорошей смазке; асбестовые или порошковые накладки по стали или чугуну без смазки.

При приближенных расчетах муфт определяют:

1) расчетный вращающий момент на муфте

Tр=sTc=FfzDср/2

где Dср=(D1+D2)/2 –средний диаметр рабочей поверхности дисков; Tc – максимальный вращающий момент, нагружающий муфту; z – число пар поверхностей трения; f-коэффициент трения; F-сила сжатия фрикционных дисков; s- коэффициент запаса сцепления.

2) давление р на рабочей поверхности дисков

,

,

где [p] - допускаемое давление.

3)число пар поверхностей трения

,

,

где  (обычно

(обычно  ;

;  - коэффициент влияния числа дисков на силу включения муфты учитывает трение выступающих частей диска о направляющие пазы полумуфт).

- коэффициент влияния числа дисков на силу включения муфты учитывает трение выступающих частей диска о направляющие пазы полумуфт).

Муфты предохранительные. Предохраняют дорогостоящие детали машин от случайных перегрузок. При расчете предохранительных муфт во избежание случайных выключений за расчетный вращающий момент принимают T=1,25Тmax,, где Тmax –максимальный момент, возникающий при работе машины.

| Рис.4.11. Муфта предохранительная с разрушающимся элементом |

Муфты предохранительные с разрушающимся элементом. На рис.4.11. изображена муфта, у которой полумуфты 2 и 7, соединенные цилиндрическим предохранительным элементом 5 и установлены на валу 1. Если полумуфта 2 соединена с валом шпонкой, то полумуфта 7 сидит на валу свободно. Стальные втулки 4 и 6, закаленные до  высокой твердости, предохраняют края отверстий во фланцах от повреждения при разрушении предохранительного элемента. Резьбовая пробка 3 удерживает элемент 5 от выпадания. Отличаются малыми габаритами и высокой точностью срабатывания. Канавки шириной f и глубиной g на торцах фланцев полумуфт защищают последние от повреждения этого элемента после разрушения. При перегрузке предохранительный элемент срезается, и полумуфты размыкаются. Для восстановления работоспособности машины ее необходимо остановить и заменить этот элемент.

высокой твердости, предохраняют края отверстий во фланцах от повреждения при разрушении предохранительного элемента. Резьбовая пробка 3 удерживает элемент 5 от выпадания. Отличаются малыми габаритами и высокой точностью срабатывания. Канавки шириной f и глубиной g на торцах фланцев полумуфт защищают последние от повреждения этого элемента после разрушения. При перегрузке предохранительный элемент срезается, и полумуфты размыкаются. Для восстановления работоспособности машины ее необходимо остановить и заменить этот элемент.

Расчетами определяются следующие показатели:

1)предельный (разрушающий) момент муфты

,

,

где z –число штифтов; D-окружности расположения осей штифтов; k – коэффициент неравномерности распределения нагрузки на штифт из-за ошибок изготовления (при z=1, k=1, при z=2-3, k=1,2-1,3);  - предел прочности штифта на срез;

- предел прочности штифта на срез;  - предел прочности материала штифта на растяжение;

- предел прочности материала штифта на растяжение;

2)диаметр штифта

При одном предохранительном элементе точность срабатывания муфты более высокая, однако, концы валов и опоры дополнительно нагружены радиальной консольной силой, которая вращается вместе с муфтой.

Дата добавления: 2015-07-18; просмотров: 2646;