СИСТЕМЫ УПРАВЛЕНИЯ АВТОМАТАМИ НА БАЗЕ МЕХАНИЧЕСКИХ ПРОГРАММОНОСИТЕЛЕЙ

При современных темпах развития техники и быстро сменяющихся объектах производства проблема мобильности требует разрешения противоречий между массовостью и быстросменностью, количеством и качеством. Для этого необходимо, чтобы оборудова-

ние обеспечивало большую гибкость (переналаживаемость) при высокой производительности. В наибольшей степени этим условиям удовлетворяет агрегатированное оборудование.

Агрегатирование — создание деревообрабатывающих станков путем сочетания нормализованных и стандартных узлов и деталей. Деревообрабатывающие станки, скомпонованные из нормализованных узлов (в первую очередь из агрегатных силовых головок), получили название агрегатных. Они в основном бывают многопозиционными.

Агрегатные станки выполняют с последовательным, параллельным или последовательно-параллельным агрегатированием.

К нормализованным узлам относят силовые головки, столы, приводы, гидро- и пневмопанели, суппорты, гидроцилиндры, пульты управления.

По степени механизации головки подразделяют на неподвижные и с автоматической подачей в одном или нескольких направлениях. В качестве привода подачи используют механические, электрические, гидравлические, пневматические и комбинированные.

Комплекс силовых головок разработан институтом ВНИИДМаш и объясняет следующие группы нормализованных узлов: а) головки сверлильные пневматические пинольные АГ1-1, АГ1-2, АГ1-3; б) головки сверлильно-пазовальные пинольные АГ1-4; в) головки для пиления фрезерования на салазках АГ2-1, АГ2-2, АГ2-3; г) головки на салазках с механизированной подачей суппорта сверлильные АГ2-4А, АГ2-4, АГ2-5; для пиления и фрезерования АГ2-6, АГ2-7, АГ2-8; д) головки фрезерно-полировальные с качающимся шпинделем АГ4-1; АГ4-2, АГ2-3; е) головки вертикально-фрезерные АГ3-2, долбежные АГ5-1, цепнодолбежные АГ5-2 и др.

Нормализованные силовые головки обеспечены бесступенчатым регулированием скорости подачи и системой автоматизации цикла.

Системы управления упорами.Освободить человека от выполнения функций ручного управления и большого числа вспомогательных работ возможно созданием механизмов и систем управления. Для этих целей технологическое оборудование оснащается средствами автоматизации, которые обеспечивают выполнение станком несложных программ обработки.

Способ задания программы определяет степень постоянства действия сигналов, уровень централизации.

В системе управления упорами программу задают, используя неподвижные упоры, воздействующие на конечные выключатели, которые при помощи электрических, гидравлических или пневматических сигналов передают команды соответствующим приводам исполнительных механизмов.

В автоматических линиях система упоров используется для путевого управления работой смежных агрегатов, для подачи команд от одного агрегата к другому, для управления циклами силовых головок, рабочих столов, для систем блокировки и сигнализации.

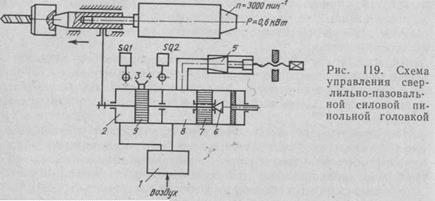

Простота смены программы создает известную мобильность и технологическую гибкость системы управления. Рассмотрим типовой вариант управления на примере сверлильно-пазовальной силовой пинольной головки АГ1-3 (рис. 119).

Головка имеет электропривод шпинделя, пневмогидравличе-ский механизм подачи. Схема обеспечивает бесступенчатое регулирование скорости и ускоренный обратный ход. Управление происходит с помощью упоров 3, 4 и конечных выключателей SQ1 и SQ2.

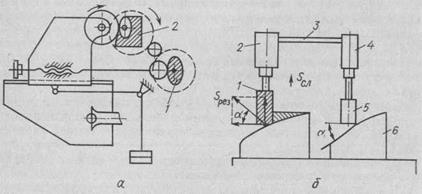

Рис. 120. Копировальные устройства:

а — объемно-копировальный станок; б — функциональная схема следящей копировальной системы

Регулятор скорости состоит из заполненного маслом цилиндра 8, поршня 7, игольчатого дросселя 5, плунжера 9, головки 6. При рабочем ходе воздух из емкости 1 под давлением подается в верхнюю полость пневмоцилиндра 2 и поршни 9, 7 перемещаются. Головка 6 плотно прижата к торцу поршня 7, и масло вытесняется из одной полости в другую через дроссель 5, с помощью которого можно изменять скорость подачи рабочего хода.

Системы управления копирами. Копировальные системы обладают высокой мобильностью, перспективны и делятся на две основные группы: 1) копир выполняет функцию управления перемещением инструмента и функцию механизма подачи инструмента — силовые копировальные системы; 2) копир выполняет только функции управления.

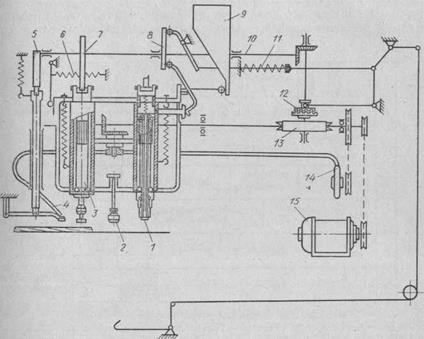

Рис. 121. Кинематическая схема полуавтомата СвСА:

/, 2, 3 — пуансоны; 4 — подача клея; 5, 7,8,9 — кулачки; 6, 11 — пружины; 10 — распределительный вал; 12 — муфта; 13 — шкив; 14 — насос; 15 — электродвигатель

Копировальные системы первой группы конструктивно просты и выполняются с жесткой связью между копиром 1 и инструментом 2 (рис. 120, а), из-за небольших сил резания при обработке изделий из древесины применяются в деревообработке в основном в одношпиндельном и многошпиндельном исполнениях.

В машиностроении, наоборот, более широко применяют системы второй группы, где инструмент имеет силовой привод, управляемый следящей системой (рис. 120, б). Копировальная головка 4, получающая от щупа 5 сигналы рассогласования, преобразует их в командные импульсы 3 силовому следящему двигателю 2 с инструментом 1. Задающая подача s3 имеет постоянные направление и скорость. Направление и скорость следящей подачи зависят от профиля копира 6, имеющего угол подъема  . Соотношение задающей s3 и следящей sсл подач обеспечивает значение и направление

. Соотношение задающей s3 и следящей sсл подач обеспечивает значение и направление

результирующей подачи speз рабочего инструмента относительно обрабатываемой детали также под углом  .

.

В практике построения копировальных систем применяют гидравлические системы, где копир воздействует на золотник, и фотокопировальные системы, работающие по чертежу.

Системы управления распределительным валом.Если копиры-кулачки жестко расположить на одном валу, то при вращении вала с копирами все движения, входящие в цикл, будут максимально синхронизированы. Такие системы получили название си-

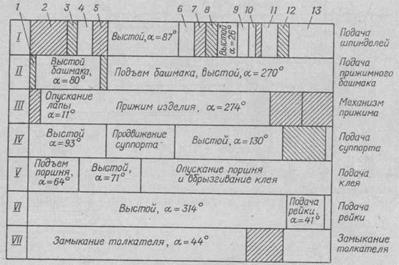

Рис. 122. Циклограмма работы полуавтомата СаСА:

1 — опускание башмака; 2 — опускание сверлильного шпинделя,  = 47°; 3 — высверливание сучка,

= 47°; 3 — высверливание сучка,  =8°; 4 — выстой,

=8°; 4 — выстой,  = 18°; 5 — подъем,

= 18°; 5 — подъем,  = 17°; 6 — опускание фрезерного шпинделя,

= 17°; 6 — опускание фрезерного шпинделя,  18°; 7 — выфрезерование пробочки,

18°; 7 — выфрезерование пробочки,  =14°; 8 — опускание шпинделя и пробкодержателя,

=14°; 8 — опускание шпинделя и пробкодержателя,  = 13°; 9 — подъем фрезерного шпинделя,

= 13°; 9 — подъем фрезерного шпинделя,  =13°; 10 — выстой,

=13°; 10 — выстой,  = 6°; 11 — дополнительный прижим пробки толкателя,

= 6°; 11 — дополнительный прижим пробки толкателя,  = 21°; 12 — подъем толкателя,

= 21°; 12 — подъем толкателя,  = 14°; 13 — выстой механизма,

= 14°; 13 — выстой механизма,  = 55°.

= 55°.

стем управления распределительным валом. Они позволяют путем построения циклограмм заранее спроектировать и рассчитать рабочий цикл, обеспечив строгое выполнение заданного технологического процесса обработки. Такие системы получили широкое распространение в автоматах различного технологического назначения для крупносерийного и массового производства изделий. Примером применения подобной системы может служить полуавтомат СвСА для высверливания и заделки сучков (рис. 121).

Последовательность работы задает распределительный вал. При включении кулачковой муфты станок переходит в автоматический режим, выполняя операции, предусмотренные циклом и характеризуемые циклограммой (рис. 122).

Применение этих систем позволяет автоматизировать рабочие холостые движения с максимальной синхронизацией, высокой надежностью, минимальным временем холостых ходов.

§ 60. СИСТЕМЫ ПРОГРАММНОГО УПРАВЛЕНИЯ

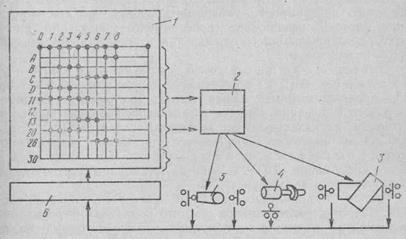

Системы циклового программного управления.Такие системы обеспечивают требуемые перемещения инструмента или детали при помощи соответствующей расстановки упоров, кулачков, копиров, а программоноситель содержит информацию для управления циклом (последовательность движения, поворотов, переключение подач, длительность пауз и др.). Цикловая система программного управления (рис. 123) состоит из устройства задания и ввода программы 1, передаточно-преобразующего устройства 2, исполнитель-

Рис. 123. Блок-схема циклового программного управления

ных устройств 3, 4, 5, устройства контроля окончания этапов обработки 6.

Устройство задания программы, как правило, выполняют в виде штекерной или кнопочной панели, а устройство поэтапного ввода программы — в виде шагового искателя, счетно-релейного блока, электронных контроллеров.

В качестве программоносителей систем циклового программного управления используют перфокарты, накладываемые на штекерные панели, на барабаны управления или электронные программоносители (контроллеры).

Системы с цикловым программным управлением благодаря невысокой стоимости, простоте изготовления, небольшим эксплуатационным расходам получили широкое распространение в народном хозяйстве и в деревообработке. В схемах Управления станками для раскроя плит широко применяют цикловые системы программного управления.

Системы числового программного управления(ЧПУ). Эти системы основаны на широком применении электроники и вычисли-

тельной техники и осуществляют автоматическое перемещение исполнительных органов станка по программе, заданной в цифровом виде согласно чертежу изготовляемой детали.

Программа может записываться специальным кодом в виде совокупности чисел на перфокартах, перфолентах, магнитных лентах, магнитных дисках без изготовления физических аналогов программы обработки в виде кулачков, копиров и др. Применение ЧПУ позволяет повысить качество обработки, оптимизировать режимы, автоматизировать и централизовать подготовку программы на предприятия.

В зависимости от решаемых технологических задач системы числового программного управления делятся на три основных вида: системы позиционного программного управления, системы контурного программного управления и комбинированные (контурно-позиционные) .

Системы позиционного программного управления (СППУ) обеспечивают перемещение рабочих органов производственных машин (стола, инструмента, заготовки) из одного положения в другое с заданными координатами по траекториям, параллельным направляющим станка.

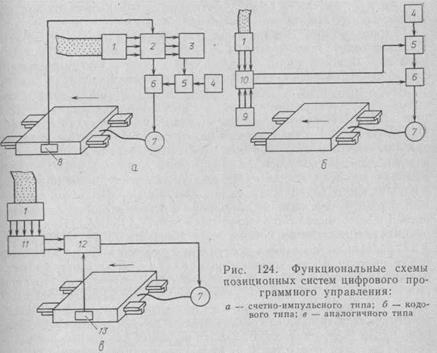

Системы числового программного управления подразделяются на разомкнутые и замкнутые. По методу представления информации СППУ делятся на три группы: счетно-импульсные, кодовые и аналоговые.

Системы позиционные счетно-импульсного типа (рис. 124, а) характеризуются тем, что командная информация на перемещение задается в виде определенного числа импульсов, пропорционально которому рабочий орган перемещается относительно прежнего положения. В этих системах программируется не абсолютное значение параметра, а его приращение. В деревообработке эти системы рационально использовать для автоматизации вспомогательных перемещений в ленточнопильных, форматно-раскроечных, сверлильно-присадочных станках и линиях повторной механической обработки деталей.

С программоносителя (перфоленты, ручного ввода) информация поступает в задающее устройство 1 и счетчик-регистр 2, где хранится. На второй вход при наличии обратной связи поступают импульсы, которые сравниваются с командными, и при заполнении счетчика или при приближении равенства командных и обратных импульсов устройство совпадения 3 выдает упреждающий сигнал на переключатель 5, снижающий скорость двигателя 7, а при равенстве их — сигнал на его остановку при помощи контактора 6. Система подключена к источнику питания 4.

Позиционные системы к о д о в о г о типа, или системы совпадения, относят к системам с абсолютным отсчетом. Команда на останов двигателя 7 выдается (рис. 124, б) через переключатель 5 и контактор 6 в момент совпадения кодовых комбинаций в устройстве 1 ввода программы, устройстве совпадения 9 и в датчике положения 10.

Кодовые системы, или системы совпадения получили широкое применение в металлообрабатывающих станках с ЧПУ, они перспективны для управления перемещениями рабочих органов деревообрабатывающих станков. Такие системы были применены в УкрНИИМОДе для настройки упора в механизме подачи сверлильно-пазовального автомата СвПА, настройка базовых и рабочих органов автоматической линии брусковых деталей УкрНИИМОД-3 и тола рейсмусового станка.

Позиционные системы аналогового типа работают по принципу сравнения числовой командной информации, преобразованной в аналоговый вид, с информацией, поступающей от датчика обратной связи. Позиционная аналоговая система является системой с абсолютным отсчетом координат (рис. 124, б).

В аналоговой позиционной системе основным элементом является цифроаналоговый преобразователь 11, который преобразует числа, поступающие из задающего устройства 1 (ток, линейное перемещение). Аналоговый сигнал поступает от преобразователя 11 и устройства обратной связи 8 (потенциометрические или фазовые датчики положения) в сравнивающее устройство 12 и далее к исполнительному органу 7. С использованием этих систем может быть реализовано позиционирование с автоматическим и ручным вводом программ.

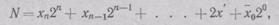

Для большинства лесопильно-деревообрабатывающих станков применяют гидравлические позицион е р ы, преобразующие цифровой сигнал на входе в перемещение штока. В позиционерах реализуется принцип суммирования номинальных длин хода поршней. Работа этих механизмов основана на том, что любое число можно представить в двоичной системе счисления как многочлен с основанием 2

где х0, x1 . . . , хп — коэффициенты разрядов двоичного числа, которые могут принимать значения 0 или 1.

Гидравлические позиционеры разработаны во ВНИИДМаше с числом подвижных поршней 4, 5, 7 и предназначены для дискретного перемещения пильных суппортов и направляющих кареток для продольной распиловки бревен и пиломатериалов.

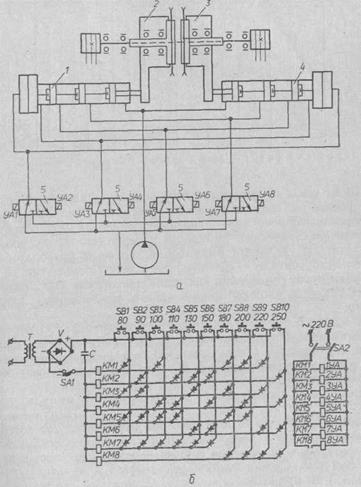

Рассмотрим использование гидравлических позиционеров и системы ЧПУ положением пил в бревнопильном станке Б2Ц (рис. 125, а). Исполнительными органами являются два одинаковых симметрично установленных позиционера 1, 4, штоки которых связаны с пильными суппортами 2 и 3. Штоковые полости позиционеров постоянно сообщаются с напорной магистралью гидросистемы. Каждый поршень всегда имеет два устойчивых положения. Ход штока каждого позиционера складывается из суммы ходов отдельных поршней. Управление выполнено с использованием двухпози-ционных золотников 5 с электромагнитами УА1—УА8. При включении электромагнитов с нечетными номерами (УА1, УА3, УА5, УА7) золотники открывают поступление рабочей жидкости в поршневые полости обоих позиционеров, и пилы сближаются на наименьшее расстояние Аmin = 80 мм. Все последующие положения пил получают комбинациями включения электромагнитов золотников 5. При включении четных электромагнитов (УА2, УА4, УА6, УА8) поршневые полости соединяются со сливом, и штоки раздвигают пилы. При четырех подвижных поршнях каждый из позиционеров позволяет получить 24 = 16 независимых положений выходного штока.

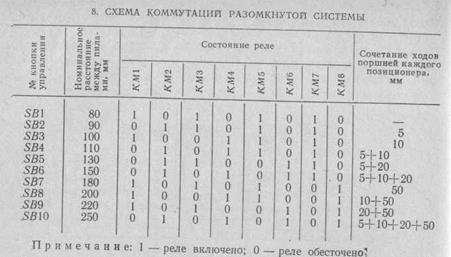

Расстояние между пилами задает оператор на пульте управления кнопками SB1—SB10 (рис. 125, б). Положение пильных суппортов формируется диодной матрицей на полупроводниковых диодах, к выходным шинам которой подключены реле КМ1—КМ8. Схема коммутаций разомкнутой системы рассмотрена в табл. 8.

Аналоговая система числового управления использована в опытном образце трехпильного обрезного станка ЦВД-7 с обратной связью на бесконтактном сельсине.

Системы контурного программного управления реализуют непрерывное изменение траектории и скорости движения рабочего органа в функции какого-либо другого параметра (рис. 126). Для этих систем характерна функциональная зависимость управляемого параметра у (координаты инструмента) от управляемого параметра х, т. е. у =f (х). Непрерывное поступ-

ление информации в систему управления обеспечивают интерпо-

ляторы.

Управляющий сигнал интерполятора в системах непрерывного управления представляет собой электрический импульс. Каждый импульс несет информацию об элементарном перемещении управ-

Рис. 125. Принципиальная гидравлическая схема управления положением пил в станке Б2Ц (а) и схема системы числового управления положением пил

в станке Б2Ц (б)

ляемой координаты. Суммирование этих перемещений соответствующих приращению управляемой координаты,— основная задача системы.

Перемещения в зависимости от способа преобразования дискретного управляющего сигнала в непрерывную величину делятся на три группы: шаговые, счетно-импульсные, фазовые.

|

Шаговые системы контурного управления (рис. 126, а) построены на использовании шагового двигателя 6, у которого поворот выходного вала 7 на фиксированный угол определяется числом электрических импульсов интерполятора, поданных через усилитель 3, делитель импульса 4, кодовый преобразователь 5. Программоноситель — магнитная лента 2. Промышленная система разомкнутого управления шаговым двигателем ПРС разработана ЭНИИМСом и широко применяется в отечественной промышленности.

Счетно-импульсные системы (рис. 126, б) относятся к замкнутым. Программа задается на магнитной ленте. Импульсы от интерполятора 1 поступают на вход реверсивного счетчика 9 через схему синхронизации 8. На другой вход поступают импульсы от импульсного датчика обратной связи 12, жестко связанного с исполнительным двигателем 11 и формирующего импульс при каждом элементарном перемещении последнего. Импульсы сравниваются, и разность их поступает на дешифратор 10, который вырабатывает сигнал рассогласования е, пропорциональный разности импульсов, имеющейся в каждый момент времени в реверсивном счетчике. Сигнал ошибки усиливается и поступает через усилитель 3 на приводной двигатель 11, который сводит рассогласование к нулю.

Контурные системы управления в деревообработке применяют на фрезерных, а также фрезерно-модельных станках некоторых видов.

Фазовые системы непрерывного контурного управления (рис. 126, в) характеризуются суммированием командных импульсов в электронно-фазовом преобразователе 14, который выдает сигнал в виде угла сдвига фазы переменного напряжения относительно опорного сигнала 13. Сравнение сигналов, поступающих из

блока 14 и устройства контроля исполнения 12, выполняется в фа-зовом измерителе рассогласования 15, который выдает сигнал по-стоянного тока, пропорциональный ошибке системы

блока 14 и устройства контроля исполнения 12, выполняется в фа-зовом измерителе рассогласования 15, который выдает сигнал по-стоянного тока, пропорциональный ошибке системы  . Сигналы усиливаются усилителем 3 и поступают на электрический или гид-авлический привод 11. Магнитная лента 2 может включаться двух точках до или после электронно-фазового преобразователя 14. Широкое применение нашли фазовые системы программного управ-

. Сигналы усиливаются усилителем 3 и поступают на электрический или гид-авлический привод 11. Магнитная лента 2 может включаться двух точках до или после электронно-фазового преобразователя 14. Широкое применение нашли фазовые системы программного управ-

ления типа СУМ и СУП. В первом случае программоноситель -магнитная лента, во втором — перфолента. В качестве регулируемых приводов применяют электродвигатели постоянного тока с ти-ристорными преобразователями.

Дата добавления: 2015-07-14; просмотров: 2101;