Системы автоматического управления лесопильными рамами.

Характерные особенности лесопильных рам: возвратно-поступательное движение режущего инструмента с наличием маховика в механизме главного движения; поступательное движение распиливаемого бревна или бруса; вспомогательные движения вальцев по зажиму бревна и формирование уклона пильной рамки в зависимости от подачи.

Для главного привода используют асинхронный двигатель с фазным ротором. Приводы подачи более разнообразны и реализуются с использованием электромагнитных муфт скольжения, двигателей постоянного тока по системе Г—Д, ЭМУ—Д, ТП—Д или в небольших лесопильных рамах от главного привода. Привод уклона пильной рамки также может быть выполнен от главного двигателя или от отдельного электродвигателя.

Наиболее полное представление о современной системе управления дает схема автоматического управления лесопильной рамы 2Р80, разработанная ГКБД (г. Вологда).

Принципиальная схема управления лесопильной рамой 2Р80 (рис. 115) состоит из силовой части схемы, релейно-контакторной схемы управления и блокировок согласования узлов.

Двигатель M1 подключается к сети через автоматический выключатель S1F и линейный контактор K4V, катушка которого включается контактами реле К1. Пуск двигателя производится нажатием кнопки S2 при условии, что в цепи подготовки к пуску замкнуты блокирующие контакты S1Q, запрещающие пуск при открытых верхних воротах, заторможенном состоянии пильной рамки, снятых ограждениях коленчатого вала и клиноременной передачи.

Пуск двигателя M1 происходит при замыкании контакта реле К1, получающего питание через замыкающийся с выдержкой времени контакт K1T. Реле времени K1T создает выдержку времени между пусками привода насоса М4 и главного привода M1.

Двигатель M1 имеет фазный ротор, к которому подключается пусковое сопротивление R, имеющее три ступени. Пуск осуществляется в функции времени. С включением К1 включается реле К2, контакты которого замыкают цепь линейного контактора K4V. Двигатель подключается к сети контактами K4V и начинает вращаться при полностью включенном сопротивлении R. Сопротивление R начинает постепенно выводиться с помощью контакторов K5V—K7V и реле времени K1V—K3Vсоответственно через 2, 3 и 5 с. Контактор K7V после замыкания последней ступени сопротивления размыкает цепь катушек K5V, K6V и селенового выпрямителя V-1. Одновременно контактами K7V подготавливается цепь катушки контактора К6В (см. рис. 117), разрешающего пуск механизма подачи. Остановка двигателя Ml к двигателя подачи осуществляется кнопками S18, S3, S19.

Управление подъемом и опусканием верхних и задних ворот(рис. 115). Подъем и опускание задних и передних ворот, а также прижим вальцев обеспечивается гидросистемой. Привод гидро-

|

станции МЗ включается кнопкой S17. Кнопкой S6 через контакты реле K11 включается электромагнит У11, перемещающий золотник, и гидроцилиндр поднимает передние ворота в верхнее положение. Гидропривод подъема задних ворот включается кнопкой S8 или S13 через промежуточное реле К13 и электромагнит У13. Дополнительный прижим обеспечивается верхними вальцами с помощью гидравлики и управляется кнопками S7, S12, S9, S14, включающими реле К12, К14 и электромагниты У12 и У14, которые управляют гидрозолотниками цилиндров прижима.

|

Тормозное устройство при остановке пильной рамки для смены постава пил может управляться вручную или дистанционно нажатием кнопки S10 или S15, котоые включают реле К15, электромагнит У15, золотник гидросистемы, управляющей натяжением тормозных лент.

Управление подачей и пильной рамкой.Функциональная схема системы стабилизации режимов подачи и следящей системы уклона рамок представлена на рис. 116. Контур I характеризует систему

регулирования скорости подачи в зависимости от диаметра бревна 1, контролируемого датчиком ДДБ. Сигнал подается на задатчик скорости ЗС, который управляет напряжением на выходе тиристор-ного преобразователя TП. Контур II образует отрицательную обратную связь ОС с помощью тахогенератора BR для стабилизации заданной частоты вращения двигателя подачи. Контур III образуется датчиком ДУП, сигнал которого, пропорциональный уклону пильной рамки, сравнивается с сигналом, пропорциональным скорости подачи, напряжение рассогласования через промежуточный усилитель ПУ подается в релейный блок РБ, управляющий приводом М2 уклона пильной рамки.

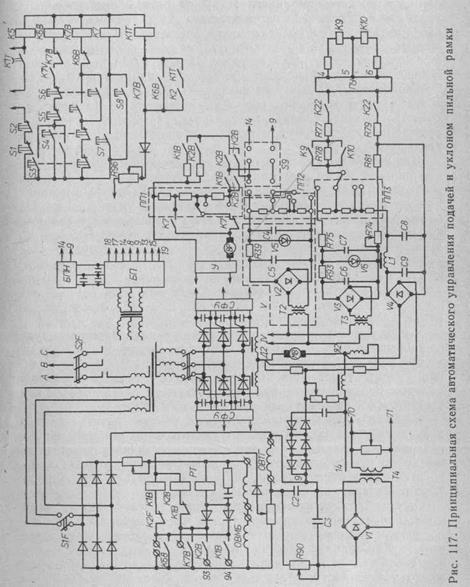

В качестве привода подачи используют комплектный тиристор-ный электропривод ПТ3Р (рис. 117). Привод подключается к сети пускателем К5, контактами реле времени K1T, которое получает питание при включенных катушках К6В (движение «вперед») или К7В (движение «назад»). Реверс необходим для отвода бревна при заклинивании. При этом нужно нажать на кнопки S5 или S6, что отключает К6В и К1В и включает К7В и К2В. Полярность напряжения на выходе тиристорного преобразователя меняется, следовательно, меняется и направление вращения приводного двигателя. Форсируется переходный процесс реверсирования при помощи тиристорного преобразователя с рекуперативным торможением.

Для стабилизации частоты вращения при изменении нагрузки в схеме используется отрицательная обратная связь по скорости. Тахогенератор BR включен на вход промежуточного усилителя У. Питание обмотки возбуждения ОВТГ выполнено через трансформатор Т4, выпрямитель VI, фильтр К90—СЗ—С2.

Скорость задается вручную или автоматически. Режим выбирается переключателем S9. При ручном управлении задатчик скорости ПП1 подключается к блоку питания БП, и скорость регулируется по схеме серийного ПТЗР. В режиме автоматического управления с помощью переключателя S9 отключается ПП1 от блока питания БП и подключается к переключателю ПП2 датчика диаметра бревна. Потенциометр ПП2 связан с положением верхних передних ворот, валец которых является копирным роликом. Изменение подачи происходит при перепаде диаметра на 10—20 мм. Потенциометр ПП1 получает питание от ПП2. Следовательно, задание частоты вращения при этом соответствует фактическому диаметру бревна. Стабилизация частоты вращения, заданной в ручном или автоматическом режиме, обеспечивается системой управления.

Для сохранения соответствия между скоростью подачи и уклоном пильной рамки введена следящая система (см. рис. 117). Потенциометр ПП3, подвижный контакт которого связан с механизмом уклона пильной рамки, является датчиком уклона рамки. Напряжение с выхода потенциометра ПП3 сравнивается с напряжением на якоре двигателя подачи, характеризующим скорость подачи, на сопротивлении R81. Разность сигналов поступает через резисторы R77—R79 на вход усилителя ПУ и далее на реле К9 и К10. Реле срабатывают при достаточном напряжении на выходе ПУ и включают катушки пускателей К2В или К3В, которые подключают двигатель М2 на увеличение или уменьшение уклона рамки в зависимости от скорости подачи.

В начале пиления предусмотрен режим запиливания при подаче со скоростью 30 % от рабочей. Нажатием кнопок S7 и S8 включается реле К7. Этим обеспечивается снятие с ПП1 небольшого напряжения управления. Система автоматического управления уклоном пильной рамки при этом отключена замыкающими контактами К7 в цепи катушек пускателя К2В, КЗВ.

Системы управления лесопильными рамами могут строиться в функции мощности резания, так как основным режимом регулирования для главных приводов является сохранение постоянной мощности, что обеспечивает наибольшую производительность технологического оборудования. Датчиком служит измеритель активной составляющей мощности резания.

Система автоматического управления круглопильными станками.Группа круглопильных станков весьма многочисленна как по конструктивному исполнению, так и технологическому назначению. Характерная особенность круглопильных станков — осуществление главного движения за счет вращения шпинделя, движение подачи поступательное.

Главный привод большинства круглопильных станков осуществляется от асинхронных короткозамкнутых двигателей. При этом регулирование скорости, как правило, ступенчатое. Диапазон регулирования достигает 25:1. Процесс резания характеризуют большие колебания мощности резания. Эти колебания затрудняют

выбор оптимальных режимов резания, приводят к перегрузкам приводов, снижают производительность, ухудшают качество распиловки и т. д. Поэтому во многих конструкциях отечественных и зарубежных станков применяют автоматическое регулирование скорости подач.

В последние годы наблюдается тенденция к созданию систем числового программного управления круглопильными станками, работающими в различных технологических потоках.

Дата добавления: 2015-07-14; просмотров: 2310;