Пішінбіліктер.

Илемдеу орнақтарының пішінбіліктері илемдеудің негізгі операциясын –металдың пластикалық деформациялануын (жаншылуын) жүзеге асырады. Илемдеуде туындайтын барлық күштерді пішінбіліктер қабылдап мойынтірекке, одан әрі басқыш бұранда мен тұғырға береді.

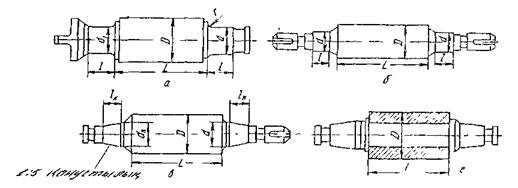

Пішінбілік бөшкеден, мойыншадан, шеткі бөліктерден тұрады.

Ашық типті мойынтіректерде текстолитті орнатылған пішінбіліктердің әмбебап айналдырықтың топсасымен жалғастырылатын ұшы қалақша тәрізді болып жасалған.

а – текстолитті сырғанау мойынтіректеріне арналған цилиндрлі мойыншалы (шетмойынды) пішінбілік; б – домалау мойынтіректеріне арналған цилиндрлі мойыншалы пішінбілік; в – сұйықтықта үйкелу мойынтіректеріне арналған конусты мойыншалы пішінбілік; г - құрсауланған бөшкелі пішінбілік.

Сурет 6..2 - Илемдеу орнақтары пішінбіліктерінің пішіні (калибрлері шартты көрсетілмеген)

Жабық типті мойынтіректерде (роликті немесе сұйықтықта үйкелу) орнатылған пішінбіліктердің ұшы қалақшасы бар төлке (жартылай муфта) кигізілетіндей цилиндрлі болып жасалады.

Пішінбіліктер өлшемдерін (бөшке диаметрлі мен ұзындығын) тәжірибелік мәліметтер негізінде таңдайды (орнақ типі мен тағайындалған мақсатына орай) және қажетті теориялық есептеулер (беріктікке) жүргізеді.

Жаншу және сортты орнақтарға арналған пішінбіліктер диаметрін анықтау барысында шақтамалы қарпу бұрышының мәніне баса назар аударады:

∆h = D (1-cosa) (6.1)

(6.2)

(6.2)

Егер орнақты қарпу шарты жағдайында қамтамасыз ететінін ескерсек, онда

(6.3)

(6.3)

m = 0,5 ¸ 0,6 - максималды шақтамалы мәнге ие болғанда

болғанда

болғанда

(6.4)

(6.4)

Сортты илемдеуде m = 0,3 ¸ 0,45 болғанда

(6.5)

(6.5)

Ақырында пішінбілік диаметрі тек қарпу шартына ғана емес беріктікке де байланысты таңдалады. Суықтай илемдеу орнақтары үшін (екі,төрт және көп пішінбілікті) пішінбіліктердің металды табиғи қарпу шарты негізгі болып саналмайды,өйткені нақтылы жағдайдағы қарпу бұрышының мәні шақтамалы мәннен біршама кіші. Пішінбілік диаметрін таңдағанда шектейтін факторлар қатарына мыналар жатады:

1) пішінбілік беріктігі мен қатаңдығы;

2) қалыңдығы ең кіші табақты металды илемдеу мүмкіндігінің болуы.

Суықтай илемдейтін орнақтардың пішінбіліктерінің беріктігін арттыру оларды жасау үшін беріктігі жоғары материалдарды таңдап алу жолымен шешіледі.

Диаметрлері үлкен тіреу пішінбіліктерін қолданудағы мақсат олар негізгі илемдеуші күшті қабылдап алады және жұмыс пішінбіліктерінің жүктемесін жеңілдете отырып, олардың беріктік сипаттамаларын арттырады. Сонымен қатар диаметрі үлкен (жұмыстықпен салыстырғанда) тіреу пішінбілігін пайдалану қатаңдықты әжептеуір арттыра отырып, суықтай илемделген табақтар және жылтыр бетті тілкемдер алуды және илемделген табақтың ені мен ұзындығы бойындағы алақалыңдылық шамасын төмендетуді қамтамасыз етеді.

А.А. Королев өте жұқа таспаны суықтай илемдеу шартын талдай отырып, тілкемді ары қарай жұқарта беру мүмкін болмай қалатын кезеңнің болатынын көрсеткен, өйткені пішінбіліктің серпімді деформациясы (радиалды) илемделетін металдың минималды қалыңдығынан үлкен болады, яғни

DD ³ hmin, (6.6)

Бізге белгілі  , (6.7)

, (6.7)

немесе

Олай болса формуланы пішінбілікке қолданатындай мынадай түрде жазуға болады:

(6.8)

(6.8)

мұндағы sию - пішінбілікті июші кернеу  ;

;

Е - пішінбілік материалының серпімділік модулі (МПа).

(6.8) формуласына қарап пішінбілік диаметрінің өсуімен серпімді радиалды майысудың абсолютті мәнінің өсетінін көреміз. Сондықтан диаметрі үлкен пішінбіліктерді қолдану өте жұқа пішіндерді алу мүмкіндігін азайтады.

Екінші жағынан пішінбілік диаметрін кішірейту осьтік майысу шамасын өсіреді, өйткені диаметрі үлкен пішінбіліктерде осьтік майысу аз болады:

Сонымен пішінбіліктер жүйесінің беріктігі мен қатаңдығын арттыру үшін суықтай илемдеуді төртпішінбілікті (көп пішінбілікті) қапастарда жүргізу қажет өйткені олардың қатаңдығы жоғары және жұмыс пішінбіліктерінің диаметрі шағын болып келеді.

Табақты металды (тілкемді) суықтай илемдеу жолымен минималды қалыңдықты алу мүмкіндігі жұмыс пішінбіліктерінің серпімді түйіспелі майысуына тәуелді және А.А Королевтың мына формуласы бойынша анықтауға болады

hшек = hmin = 1,65 × 10-5 m × D (Kор – σор) (6.9)

Болат тілкемді ажарланған пішінбіліктерде май жағу арқылы тартылумен суықтай илемдеу жағдайы үшін Кср – σср = 500 МПа, m = 0,06, мәндерін (6.9)-ға қойып мынаны аламыз.

Dmax = 2000hmin (6.10)

Тәжірибелік сынақ нәтижелері негізінде пішінбілік бөшкесінің ұзындығы мен диаметрі арасында мынадай арақатынас қабылданған:

- жаншу орнақтары - 2,2-2,7;

- сортты орнақтар - 1,6-2,5;

- қалыңтабақты орнақтар -2,2 - 2,8;

- төртпішінбілікті қапастар:

- жұмыс пішінбіліктері - 2 – 5;

- тіреу пішінбіліктері -1,5 - 2,5.

Пішінбіліктер материалы. Пішінбіліктер жұмыс барысында үнемі қажалу жағдайында болады және динамикалық жүктеме кезінде үлкен кернелуге ұшырайды. Сонымен қатар температура да күрт өзгермелі болады. Сондықтан пішінбіліктің жұмыс істеу қабілеттілігін арттыруды пішінбілік материалын дұрыс таңдап алуға да байланысты.

Өте үлкен күштер мен жоғары температурада жұмыс істейтін жаншу орнақтары – блюминг, слябингтер үшін легірлеуші элементтер мөлшері аз болат пішінбіліктер қолданылады. 40Х, 50ХН, 60ХН және т.б. таңбалы болаттардың тұтқырлығы үлкен және июші моментке қарсылығы жоғары болып келеді.

Үздіксіз – дайындама алу орнақтары үшін болат пішінбіліктер (үлкен қарпу бұрышы мен беріктікті қажет ететін алғашқы өтпелерде) және соңғы қапастарда хроммен, никельмен, молибденмен легірленген шойын пішінбіліктер (әрбір элемент мөлшері 0,5%-ке дейін) қолдалынады.

Рельс-арқалық (РБС) және сортты орнақтарда легірленген шойыннан құйылып жасалған (қаттылығы Шор межесі 50-75 бірлік) пішінбіліктер қолданылады. Мұндай пішінбіліктердің ағартылған қабаты бар және тозуға қарсылығы жоғары, илем бетінің сапасын жақсартады. Шойын пішінбіліктерінің кемшілігі болаттан жасалғандармен салыстырғанда қарпу мүмкіндігінің төмендігі, өйткені шойын құрамындағы графит өз кезегінде майлағыш зат болып табылады және болат пішінбіліктермен салыстырғанда беріктігі төмен болып келеді. Сондықтан сортты орнақтарда қатты қорытпаларды илемдегенде хром мен марганец мөлшері жоғары көміртекті болаттан жасалған (50Х, 35ХГСА, 60ХГ) пішінбіліктерді қолданған тиімді.

Қалың табақты орнақтар үшін ағартылған шойыннан және 50Х, 50ХН таңбалы болаттардан жасалған пішінбіліктер қолданылады.

Суықтай илемдеуғе арналған төрт пішінбілікті орнақтар үшін жұмыс бетінің қаттылығы жоғары (жұмыс пішінбіліктері үшін Шор межесі бойынша 100 бірлікке дейін, тіреу пішінбіліктері үшін – 70-80 бірлік) және беріктігі жоғары (800-900МПа дейін) соғу (ковка) әдісімен жасалған болат пішінбіліктер қолданылады. Диаметрі 300 мм-ге дейінгі пішінбіліктерді 9Х және 9Ф (хромды және хромванадийлі) болаттардан, ал D > 300мм пішінбіліктерді хром мөлшері жоғары (9Х2), хроммолибденді (9Х2МФ, 65ХНМ, 7ХМ) және хромвольфрамды (9Х2В) болаттардан жасайды. Пішінбіліктерді міндетті түрде термиялық өңдеуден (шынықтыру, босаңдату және т.б.) өткізеді.

Үлкен тіреу пішінбіліктерін құрсауланған құрамалы қылып жасаған тиімді: ось материалы – иілуге қарсылығы жоғары 55Х, 60ХН, 45ХНМ таңбалы болаттар, құрсау материалы – термоөңдеуден кейін жоғары қаттылық пен тозуға төзімділікке ие болатын 9Х2, 9ХФ таңбалы болаттар.

Көппішінбілікті (12-20) орнақтардың жұмыс пішінбілігін қаттылығы жоғары қорытпалардан (карбид, вольфрам сияхты) жасайды, олардың тозуға төзімділігі қарапайым легірленген болаттармен салыстырғанда 30-50 есе жоғары болып келеді. Сонымен қатар мұндай пішінбіліктермен илемдеу барысында илемделетін металл бетінің аса жоғары класты кедірбұдырлығын алуға болады.

Әдебиеттер:нег. 1 [45-58], 2 [51-62], 3 [46-57]; қос. 5 [49-64].

Бақылау сұрақтары:

1. Илемдеу орнағының жұмыстық тізбегінің құрамына нелер кіреді?

2. Жұмыстық қапас қандай бөліктерден тұрады?

3. Жұмыс пішінбіліктерінің негізгі түрлері.

4. Жұмыс пішінбіліктері қандай метриалдардан жасалады?

5. Тіреу пішінбіліктерін не үшін қолданады?

6. Суықтай илемдеуге арналған орнақтардың пішінбіліктері қандай материалдардан жасалады?

Дата добавления: 2015-08-26; просмотров: 1461;