РАСЧЕТ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ ГЛАДКИХ КАЛИБРОВ

Исполнительным размером калибра является размер, по которому изготавливается новый калибр. Допуски на изготовление калибра задаются «в тело» калибра в виде одностороннего отклонения: положительного для скобы и отрицательного для пробки. Номинальными размерами проходных калибров ПРи непроходных НЕ служат соответственно предельные размеры детали.

Номинальный размер проходного калибра ПР соответствует максимуму материала проверяемого объекта, т.е. для вала – наибольшему предельному размеру, а для отверстия – наименьшему предельному размеру.

Номинальный размер непроходного калибра НЕсоответствует минимуму материала проверяемого объекта, т.е. для вала − наименьшему предельному размеру, а для отверстия – наибольшему предельному размеру.

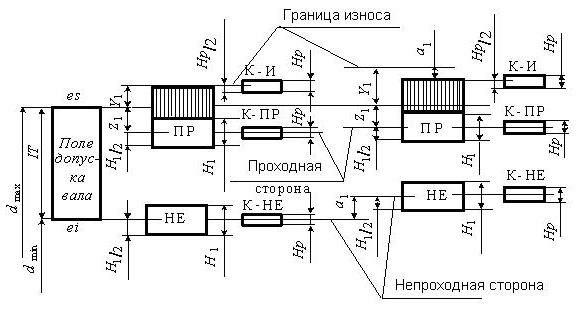

Допуски на изготовление и износ гладких калибров заданы в ГОСТ 24853 «Калибры гладкие для размеров до 500мм. Допуски». Приняты условные обозначения полей допусков Н− для пробок и Н1 − для скоб. Значение допуска калибра зависит от номинального размера детали и квалитета контролируемого размера (табл. 8. 1). Схемы расположения полей допусков калибров-пробок даны на рис. 8.1.

У всех проходных калибров поля допусков (Hи Н1) сдвинуты внутрь поля допуска детали: на величину Z− для калибров-пробок и Z1 − для калибров-скоб. Для номинальных размеров свыше 180 мм поле допуска непроходного калибра также смещается внутрь поля допуска детали на величину a− для пробок и a1− для скоб. Для размеров до 180 мм a = a1 = 0.

Таблица 8.1

Допуски и отклонения гладких калибров

и контркалибров, мкм, (по ГОСТ 24853-81)

| Квалитет | Обозначение | Интервалы номиналов контролируемых размеров, мм | Допуски формы пробки | |||||||||

| Св. 3 до 6 | 6… | 10… | 18… | 30… | 50… | 80… | 120… | 180… | 250… | |||

| Z | 1,5 | 1,5 | 2,0 | 2,0 | 2,5 | 2,5 | 3,0 | 4,0 | 5,0 | 6,0 | IT1 | |

| Y | 1,0 | 1,0 | 1,5 | 1,5 | 2,0 | 2,0 | 3,0 | 3,0 | 4,0 | 5,0 | ||

| a,a1 | 2,0 | 3,0 | ||||||||||

| Z1 | 2,0 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | ||

| Y1 | 1,5 | 1,5 | 2,0 | 3,0 | 3,0 | 3,0 | 4,0 | 4,0 | 5,0 | 6,0 | ||

| H | 1,5 | 1,5 | 2,0 | 2,5 | 2,5 | 3,0 | 4,0 | 5,0 | 7,0 | 8,0 | ||

| H1 | 2,5 | 2,5 | 3,0 | 4,0 | 4,0 | 5,0 | 6,0 | 8,0 | ||||

| Hp | 1,0 | 1,0 | 1,2 | 1,5 | 1,5 | 2,0 | 2,5 | 3,5 | 4,5 | 6,0 | ||

| Z,Z1 | 2,0 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | IT2 | |

| Y,Y1 | 1,5 | 1,5 | 2,0 | 3,0 | 3,0 | 3,0 | 4,0 | 4,0 | 6,0 | 7,0 | ||

| a,a1 | 3,0 | 4,0 | ||||||||||

| H,H1 | 2,5 | 2,5 | 3,0 | 4,0 | 4,0 | 5,0 | 6,0 | 8,0 | ||||

| Hp | 1,0 | 1,0 | 1,2 | 1,5 | 1,5 | 2,0 | 2,5 | 3,5 | 4,5 | 6,0 | ||

| Z,Z1 | 3,0 | 3,0 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | 9,0 | IT2 | |||

| Y,Y1 | 3,0 | 3,0 | 4,0 | 4,0 | 5,0 | 5,0 | 6,0 | 6,0 | 7,0 | 9,0 | ||

| a,a1 | 4,0 | 6,0 | ||||||||||

| H | 2,5 | 2,5 | 3,0 | 4,0 | 4,0 | 5,0 | 6,0 | 8,0 | ||||

| H1 | 4,0 | 4,0 | 5,0 | 5,0 | 7,0 | 8,0 | ||||||

| Hp | 1,5 | 1,5 | 2,0 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | 7,0 | 8,0 | ||

| 9* | Z,Z1 | 6,0 | 7,0 | 8,0 | 9,0 | IT2 | ||||||

| a,a1 | 4,0 | 6,0 | ||||||||||

| H | 2,5 | 2,5 | 3,0 | 4,0 | 4,0 | 5,0 | 6,0 | 8,0 | ||||

| H1 | 4,0 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | ||||||

| Hp | 1,5 | 1,5 | 2,0 | 2,5 | 2,5 | 3,0 | 4,0 | 5,0 | 7,0 | 8,0 | ||

| 10* | Z,Z1 | 6,0 | 7,0 | 8,0 | 9,0 | IT2 | ||||||

| a,a1 | 7,0 | 9,0 | ||||||||||

| H | 2,5 | 2,5 | 3,0 | 4,0 | 4,0 | 5,0 | 6,0 | 8,0 | ||||

| H1 | 4,0 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | ||||||

| Hp | 1,5 | 1,5 | 2,0 | 2,5 | 2,5 | 3,0 | 4,0 | 5,0 | 7,0 | 8,0 | ||

| 11* | Z,Z1 | IT4 | ||||||||||

| a,a1 | ||||||||||||

| H,H1 | 5,0 | 6,0 | 8,0 | 9,0 | ||||||||

| Hp | 1,5 | 1,5 | 2,0 | 2,5 | 2,5 | 3,0 | 4,0 | 5,0 | 7,0 | 8,0 | ||

| 12* | Z,Z1 | IT4 | ||||||||||

| a,a1 | ||||||||||||

| H,H1 | 5,0 | 6,0 | 8,0 | 9,0 | ||||||||

| Hp | 1,5 | 1,5 | 2,0 | 2,5 | 2,5 | 3,0 | 4,0 | 5,0 | 7,0 | 8,0 |

Примечание: Для квалитетов, отмеченных (*) для всех интервалов размеровY=Y1 =0.

Рис. 8.1. Схемы расположения полей допусков калибров–пробок для контроля отверстий:

а−до 180 мм, квалитеты 6…8;б−свыше180 мм, квалитеты 6…8;

в−до 180 мм, квалитеты 9…17; г−свыше180 мм, квалитеты 9…17

| а) | б) |

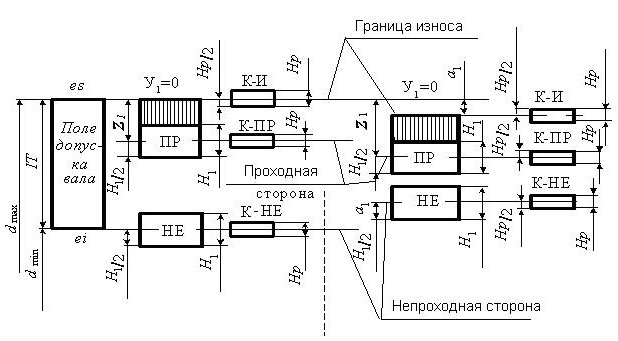

Рис. 8.2. Схемы расположения полей допусков калибров-скоб для контроля валов

квалитетов 6...8: а −до 180 мм; б −свыше 180 мм

| а) | б) |

Рис. 8.3. Схемы расположения полей допусков калибров-скоб

для контроля валов квалитетов 9…17: а −до 180 мм; б −свыше 180 мм

Для проходных калибров предусматривается допуск на износ, который отражает средневероятный износ калибра. Для калибров до 8-го квалитета допуск на износ выходит за границу поля допуска детали на величину Y− для пробок и Y1 − для скоб. Для калибров более грубых квалитетов (9...17) износ ограничивается проходным пределом, т.е. Y = Y1 =0. Эксплуатация калибра возможна в пределах границы износа. Этими калибрами пользуются представители заказчика и их называют приемочными калибрами.

При эксплуатации калибров-скоб контроль их годности осуществляется с помощью контркалибров, по форме соответствующих валу. Контркалибры имеют допуски на изготовление Нр, которые располагаются симметрично относительно середины полей допусков калибров на изготовление и границы износа. Схемы расположения полей допусков калибров-скоб даны на рис.8.2 и рис.8.3. Контркалибры изготавливаются в виде шайб в комплекте из 3-х штук, так как проверяют проходную сторону рабочего калибра (К-ПР), износ проходной стороны (К-И) и непроходную сторону (К-НЕ).

Контрольные калибры целесообразно изготавливать только на специализированных предприятиях, выпускающих скобы большими партиями. В остальных случаях контроль скоб выполняется блоками из концевых мер длины.

Исполнительные размеры калибров, согласно соответствующей схеме расположения полей допусков, подсчитываются по формулам табл. 8.2.

Таблица 8. 2

Формулы для расчета предельных и исполнительных

размеров калибров

| Вид калибра | Контролируемый размер | |

| до 180 мм | свыше 180 мм | |

| Пробки | (рис. 8.1, а; рис.8.1, в) предельные размеры ПРmax = (Dmin + Z + H/2) ПРmin = (Dmin + Z − H/2) ПРизн = (Dmin− Y) НЕmax = (Dmax + H/2) НEmin = (Dmax− H/2) исполнительные размеры (d)* ПР = (Dmin + Z + H/2)-H НЕ = (Dmax + H/2)-H | (рис. 8.1, б;рис.8.1, г) предельные размеры ПРmax = (Dmin + Z + H/2) ПРmin = (Dmin + Z − H/2) ПРизн = (Dmin− Y + a) НЕmax = (Dmax−a + H/2) НEmin = (Dmax− a− H/2) исполнительные размеры (d)* ПР = (Dmin+ Z + H/2)-H НЕ = (Dmax−a + H/2)-H |

| Скобы | (рис. 8.2, а; рис.8.3, а) предельные размеры ПРmax = (dmax - Z1 + H1/2) ПРmin = (dmax - Z1 - H1/2) ПРизн = (dmax+ Y1) НЕmax = (dmin + H1/2) НEmin = (dmin− H1/2) исполнительные размеры (D)* ПР = (dmax− Z1−H1/2)+ H1 НЕ = (dmin – H1/2) + H1 | (рис. 8.2, б; рис.8.3, б) предельные размеры ПРmax = (dmax− Z1 + H1/2) ПРmin = (dmax− Z1− H1/2) ПРизн = (dmax + Y1−a1) НЕmax = (dmin + a1 + H1/2) НEmin = (dmin + a1− H1/2) исполнительные размеры (D)* ПР = (dmax− Z1 − H1/2) + H1 НЕ = (dmin+ a1− H1/2) + H1 |

| Контр- калибры | (рис. 8.2, а;рис. 8.3, а) исполнительные размеры (d) К-И =(dmax+Y1 +HR /2)-Нр К-ПР = (dmax – Z1 + HR /2) -Нр К-НЕ = (dmin+ HR /2) -Нр | (рис. 8.2, б; рис.8.3, б) исполнительные размеры (d) К-И = (dmax+Y1−a1 +HR /2) -Нр К-ПР = (dmax – Z1 +HR /2) -Нр К-НЕ = (dmin+a1 +HR /2) -Нр |

Примечание: *. Исполнительные размеры указывать на рис. 8.6….рис.8.13.

Исполнительные размеры калибров следует округлять:

- для изделий 6...14 квалитетов и всех контркалибров − до 0,5 мкм в сторону сокращения производственного допуска контролируемой детали, величина допуска калибра и контркалибра должна сохраниться;

- для изделий 15...17 квалитетов − округлять до 1 мкм при таких же условиях.

Дата добавления: 2015-08-21; просмотров: 5003;