Регулировки механизма челнока.

I - регулировка зазора между носиком челнока и иглой 0,05 мм – 0,1 мм. Осуществляется перемещением устройства 7 смазки челнока вдоль платформы, рис.6, ЛЕКЦИЯ 5.

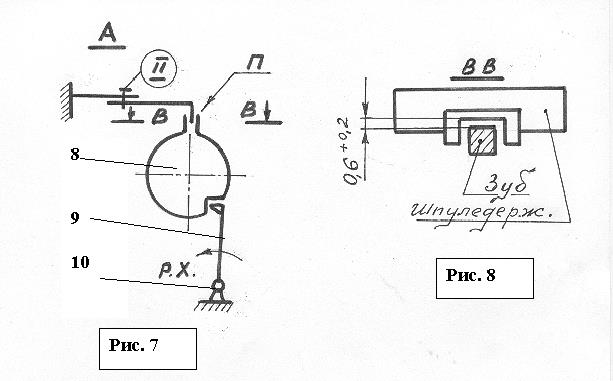

II – регулировка зазора между зубом установочного пальца и дном открытого паза «П» шпуледержателя 8, который должен составлять 0,6 – 0,8 мм, рис. 7, 8. Осуществляется сдвигом пальца в пазу вдоль платформы после ослабления винта II.

III – регулировка натяжения нижней нити; осуществляется поворотом регулировочного винта (с большей головкой) на тормозной пластине шпульного колпачка.

IV – регулировка количества подаваемого в челнок масла, рис. 6. Осуществляется так: снять челнок с вала, под головку машины подложить чистый лист и включить машину на 15 с. Тогда на листе бумаги должна остаться масляная полоска шириной 1,5 мм. Если она будет уже, значит масла подаётся недостаточно и увеличить его подачу можно поворотом регулировочного винта в сторону с меткой «+» на торце корпуса 7 устройства смазки челнока. В противном случае винт следует немного вывернуть.

V – регулировка своевременности отвода шпуледержателя 8 отводчиком 9, рис. 7. Осуществляется в такой последовательности:

Выставить иглу в положение, когда ею выполнен петельный ход (путём прошивания противовеса калибром, рис. 6)

Ослабить винт крепления отводчика 9 на валу 10.

Ослабить крепление эксцентрика 13 и поворотом его установить отводчик 9 в крайнее левое положение.

Поворотом отводчика на валу добиться зазора 0,1…0,3 мм между зубом установочного пальца ,рис. 8, и правой стенкой открытого паза “П” шпуледержателя 8, когда отводчик занимает крайнее левое положение, рис.7.

ПРИМЕЧАНИЕ: при работе толстыми нитками отводчик с механизма снимается за ненадобностью.

§2 Механизм перемещения материала.

Технологическое назначение механизма – переместить материал своевременно на заданную величину в заданном направлении.

Кинематическое назначение механизма – преобразовать вращение главного вала в поступательное движение зубчатой рейки приблизительно по траектории эллипса и передать его в зону образования стежков.

Кинематическое назначение механизма – преобразовать вращение главного вала в поступательное движение зубчатой рейки приблизительно по траектории эллипса и передать его в зону образования стежков.

На рисунке 9 схемы механизма введены следующие обозначения:

1 – центровой конус – ЭЛЕМЕНТ опорЫ вала,

2 – левое коромысло вала подачи.

3 – реечный шатун,

4 – вал подачи,

5,7 – шатуны,

8 – регулировочное «П» образное коромысло,

9 – рычаг регулировки длины стежка и реверсирования подачи,

10 – тяга,

11 – шкала длины стежка в «мм»,

12 – рычаг,

13 – шкив зубчатой ремённой передачи,

14 – нижний вал,

15 – головка шатуна с игольчатым подшипником и эксцентриком цепи продольных перемещений внутри.

16 - двойной эксцентрик; левый – для цепи подъёма зубчатой рейки,

17 – правое коромысло вала подъёма.

18 – шатун цепи подъёма.

18’ – вал подъёма,

19 – левое коромысло,

20 – короткий шатун (серьга),

21 – центровой конус,

22 – палец,

23 – рамка поворотная, определяющая положение опоры регулировочного коромысла 8

П – пружина растяжения, котораяслужит для удержания рычага 9.

Механизм подачи материала плоский и представляет по структуре два параллельных кривошипно-коромысловых механизма с единым входным звеном – двойным кулачком 16, который на схеме можно представить, как один двуплечий кривошип, плечи которого имеют неодинаковую длину и между собой составляют угол, определяющий своевременность взаимодействия цепи подъёма и цепи продольных перемещений зубчатой рейки. Концы этих двух цепей соединены между собой двухповодковой кинематической группой 3 – 20.

|

|

Подвижность механизма по формуле Чебышева П.Л:

W= 3n – 2 P1 – 2P2 = 3x9 –2x13 – 0 = 1,

Здесь

n, P1, P2 – соответственно количество подвижных звеньев механизма, количество одноподвижных кинематических пар и количество двухподвижных пар.

§3 Технологические регулировки механизма подачи материала.

|

|

На рисунке 11 представлен вид слева вдоль нижнего вала на цепь продольных перемещений зубчатой рейки с охранением обозначений звеньев рисунка 9.

Рисунок объясняет процесс регулировки длины стежка. Пусть в данный момент кулачок 16 двигает шатун 7 влево. Очевидно, его шарнир В повернётся вокруг опоры А1 тоже влево. При этом скорость шарнира VB1 имеет проекцию на линию шатуна ВС – V1. Так как эта проекция направлена влево, то коромысло 6 и зубчатая рейка (на рисунке не показана) тоже переместятся влево, т. е. от работницы. Произойдёт обычное выполнение строчки. Если поднять рычаг 9, рис. 9, то опора коромысла 8 займёт положение А2 , скорость точки В почти не изменится по величине, а её проекция на ВС станет меньше. Это означает, что скорость шатуна 5 уменьшилась и подача материала сократится. Произошла регулировка уменьшения длины стежка. Не трудно видеть, что при перемещении рычага 9 вниз т. А1 будет занимать положения слева и произойдёт увеличение длины стежка.

Однако, если рычаг 9 нажать вниз до упора, то точка А1 займёт положение над линией шатуна 7 и при его перемещении влево, как видно из рисунка 11, проекция скорости точки В на направление ВС изменит своё направление на обратное. Произойдёт подача материала к работнице, будет выполняться закрепка. В новом положении точки А также можно регулировать длину стежка.

§4 Наладочные регулировки механизма перемещения материала.

|

Осуществляется регулировка так, рис. 12:

Рычаг 9 выставить на «0» шкалы,

Ослабить винт III рамки 23 и повернуть её так, чтобы калибр К прошил отверстие А в платформе машины и вошёл в отверстие В рамки 23.

Винт III затянуть.

|

IV Установка величины выхода зубчиков «Н» рейки над игольной пластинкой,

рис. 13.

Эта величина определяется классом машины с помощью таблицы, рис 13, в которой значение D находится из формулы класса машины

AB – CD + EF/

Осуществляется регулировка следующим образом:

Реечный рычаг 3 вращением шкива выставить в верхнее положение, рис.9,

Ослабить затяжку левого коромысла 19 вала подъёма,

Калибром «К» нажатием на рейку 1 сверху выставить размер «Н», рис. 13. ( На рисунке на калибре «К» выбиты значения «Н» в «мм» для каждого « D”, а поз. 2 обозначает игольную пластинку).

Винт левого коромысла вала подъёма затянуть.

V Регулировка наклона зубчатой рейки по отношению к плоскости игольной пластинки.

Практика показала, что для получения строчки с постоянной длиной стежка для каждого материала опытным путём подбирается угол наклона реечного шатуна 3 по отношению к линии строчки в вертикальной плоскости, рис. 14. Этот угол подбирается путём плавного изменения кинематической длины АО левого коромысла 2 вала подачи 4.

Между коромыслом и валом установлен эксцентрик «К», положение которого внутри коромысла определяет положение реечного шатуна. Например, если геометрический центр «С» эксцентрика поместить на линию АО и над т. О, то длина коромысла 2 станет наибольшей и задняя часть рейки займёт наивысшее положение относительно уровня игольной пластинки. Если точку «С» поместить под т. «О», то длина коромысла будет минимальной и задняя часть рейки опустится в низшее положение. Все остальные промежуточные положения точки С обеспечат промежуточные углы наклона зубчатой рейки.

Осуществляется регулировка поворотом эксцентрика К на валу подачи 4 после ослабления установочного винта В на коромысле и винта ( не показан), крепящего эксцентрик К на валу 4. Результат достигается методом проб.

VI Регулировка взаимного положения зубчатой рейки и иглы.

Речь идёт о своевременности подачи материала, который можно перемещать под лапкой, когда игла вышла из материала. Выполняется это условие обеспечением верхнего положения зубчатой рейки, когда игла тоже находится в верхней мёртвой точке. Правда, на машинах некоторых классов выявлено, что качественный стежок получается при поздней подаче материала. На машинах данной серии регулировка осуществляется так:

Зафиксировать иглу в крайнем верхнем положении, см. рис.1 механизма иглы. Для этого противовес надо прошить калибром «К» в отверстие «В».

Зафиксировать рейку-транспортёр в верхнем положении посредине прорези в игольной пластинке. Для этого поворотом двойного эксцентрика на нижнем валу добиться совпадения отверстий А и В соответственно в пальце шарнира и в платформе машины, рис. 15.

Затем оба отверстия прошить калибром «К».

Винты двойного эксцентрика затянуть; вынуть оба калибра в механизме иглы и в механизме перемещения материала.

Дата добавления: 2015-07-14; просмотров: 1616;