Дефекты формы шва

В результате расплавления сварочных проволочных электродов сварной шов получает усиление как на внутреннем, так и на наружном слое. Чтобы избежать неблагоприятного влияния сварного шва особенно при переменных нагрузках в нефтепроводах высокого давления, геометрия шва должна быть выполнена по возможности оптимально. Чтобы выполнить эти требования, необходимо соблюдать незначительное усиление шва, плоский угол скоса усиления шва и небольшое смещение шва и кромок.

Для прямошовных труб на усиление шва и угол скоса усиления оказывает влияние форма разделки, параметры режима сварки и состав флюса

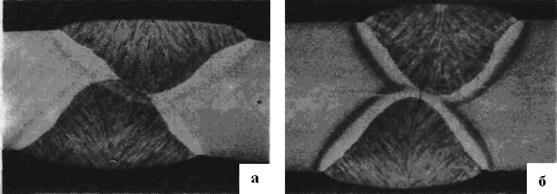

а б

Рис. 10. Нормальная (а) и неблагоприятная (б) форма сварного шва

Флюс в зависимости от степени основности может привести к различному формированию скоса усиления. На рис. 10, а показан нормальный контур шва, который образуется при использовании обычного флюса при сварке одного слоя и подварке второго слоя изнутри. На рис. 10, б представлена неблагоприятная форма шва, которая в данном случае связана с применением при многоэлектродной сварке неподходящего флюса с высокой основностью.

С увеличением ширины шва допустимо большее его усиление, чтобы получить плоский угол скоса усиления. Следовательно, влияние параметров сварки и флюса на внешнюю форму шва оказывается многообразным. Слишком большое смещение шва и (или) кромок может оказать отрицательное влияние на усталостную прочность при пульсирующем цикле нагрузки. Кроме того, при слишком больших геометрических отклонениях усложняется проведение неразрушающего контроля сварного шва.

Смещение шва возникает вследствие неточного наведения сварочных головок при наложении внутреннего, наружного или обоих слоев. Надлежащая сварка одного слоя снаружи и подварка второго слоя изнутри требует выполнения достаточного проплавления слоев. Если глубина провара небольшая и налицо смещение шва, то часть притупления может быть не расплавленной (рис. 11, а). Этот дефект проявляется еще яснее, когда глубина провара при сварке под флюсом является недостаточной для провара (рис. 11, б) .Непровар объясняется слишком малой степенью теп-ловложения для данной толщины стенки.

Рис. 11. Недостаточный провар; травление HNO3 (увеличение в 3 раза): а - смещение шва при узкой нахлестке; б - отсутствие нахлестки

Для многослойных труб глубина проплавления нахлесточных швов составляет 8 - 12 мм и захватывает 2 - 3 слоя. Специфическим дефектом является отсутствие проплавления второго слоя.

При смещении кромок смещаются обе соединяемые сварным швом кромки листа по высоте по отношению друг к другу, так что создается скачкообразный переход от одной стороны сварного шва к другой. У нрямошовных труб при прихватке создается смещение кромок, если не обеспечивается в машине для сварки технологического шва точность ведения обеих продольных кромок шлицевой трубы. Причиной этого может быть также неправильная форма шлицевой трубы после прессования.

В большинстве случаев несмотря на это смещение кромок удается выполнить сварной шов без дефектов. На рис. 12 дано схематическое изображение смещения кромок. В настоящее время при использовании на трубных заводах мощных О-формующих прессов и роликовых машин для сварки технологического шва смещение кромок почти не возникает.

Рис. 12. Смещение обеих соединяемых кромок листа

Для спиральношовных труб смещение кромок возникает тогда, когда полоса имеет серповидность. Вследствие этого изменяется заданный угол ввода полосы при условии сохранения постоянной величины зазора при сварке. Эти условия приводят к тому, что более длинная кромка полосы сваривается с более короткой. В результате возникают различные диаметры и, следовательно, смещение кромок.

Дата добавления: 2015-04-07; просмотров: 1660;