Дефекты листа и полосы

Т.к. объектами, подлежащими ультразвуковому контролю, являются различного вида трубопроводы, то рассмотрим типичные типы дефектов для данной области.

Дефекты в основном металле труб большого диаметра, которые могут быть выявлены методами неразрушающего контроля, являются главным образом дефектами заготовок. Возможными дефектами являются: неметаллические включения: дефекты сердцевины; флокены; дефекты поверхности; отклонения от геометрии.

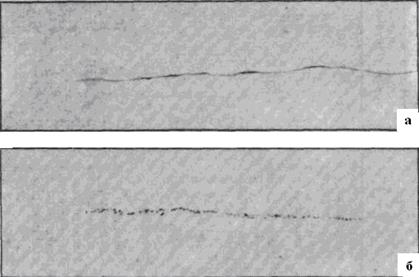

Степень чистоты стали зависит от содержания неметаллических включений. Типичными видами включений являются сульфиды и оксиды. Сульфиды возникают при затвердевании стали в результате реакции ликвирующей серы с сероподобными легирующими и сопровождающими элементами. Как правило образуются легко деформируемые сульфиды марганца, которые при прокатке листа и полосы растягиваются в длинные строки (рис. 1, а). Оксиды могут образовываться в стали как эндогенные продукты восстановления или захватываться извне. В связи с этим экзогенные включения имеют в зависимости от их величины, свойств и деформируемости в стали и полосе самые разнообразные формы. На рис. 1 , б показано включение, содержащее главным образом Аl2О3, которое из-за своей незначительной деформируемости было раскатано в цепочку мелких частиц, напоминающих нить бус.

Рис. 1. Неметаллические включения: а - сульфиды марганца; б – оксиды (увеличение в 100 раз)

Количество экзогенных оксидных включений может быть уменьшено в результате использования высокопрочных огнеупорных материалов, воздушного затвора и применением различных технологических операций в процессе литья, которые способствуют сепарации включений. Такие благоприятные условия создает непрерывная разливка, так как ее осуществляют при строгом контроле температуры и режима литья стали.

Разливка слитков сифонным способом требует особо тщательного соблюдения технологии во избежание загрязнения металла из системы литниковых каналов, что ведет к появлению неметаллических включений в листе и полосе в виде расслоений.

Дефектом, который в основном встречается только в разлитых в изложницы слитках, являются большие расслоения из-за скоплений оксидных включений, которые располагаются по сердцевине листа и полосы в продольном направлении. Они связаны с остаточными усадочными раковинами головной части отдельных слитков.

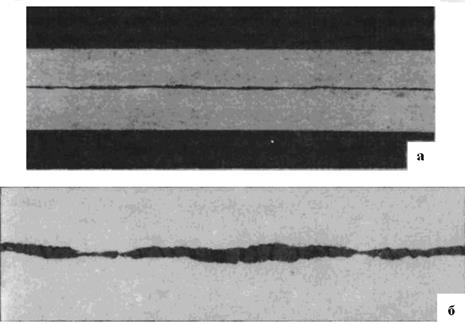

На конце листов из непрерывнолитой заготовки в середине листа могут возникать ограниченные несплошности материала из-за окалины, когда пористая сердцевина слябов разрывается на торцевой стороне и при нагревании в печах прокатного стана локально окисляется (рис. 2). Их можно избежать путем контроля состояния оборудования и регулирования режима литья.

Рис. 2. Дефекты сердцевины: а - в натуральную величину; б - при увеличении в 200 раз

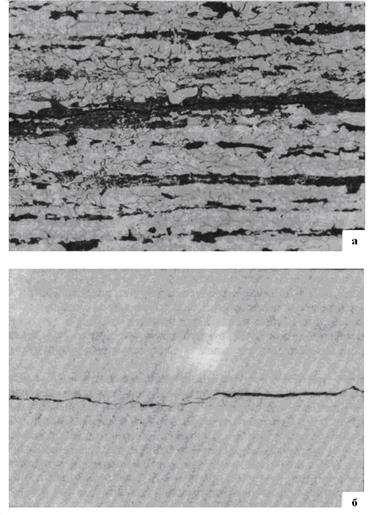

Рис. 3. Флокены: а - на протравленных HNO3 образцах; б - на непротравленных образцах (увеличение в 200 раз)

Флокены (рис. 3) - это небольшие разрывы материала, которые возникают при охлаждении листа после прокатки в результате выделения водорода в уязвимых местах, например, на включениях и в местах негомогенной структуры. Существенными факторами, которые необходимо учитывать для избежания флокенов, являются содержание водорода в стали, а также структура, толщина и скорость охлаждения листов после прокатки. Если с помощью различных мер в процессе производства невозможно полностью избежать образования флокенов, то необходимо после охлаждения листа до комнатной температуры провести его ультразвуковой контроль.

Дефектами поверхности являются в первую очередь плены на листе и полосе, которые образовались из плен или трещин на поверхности слябов.

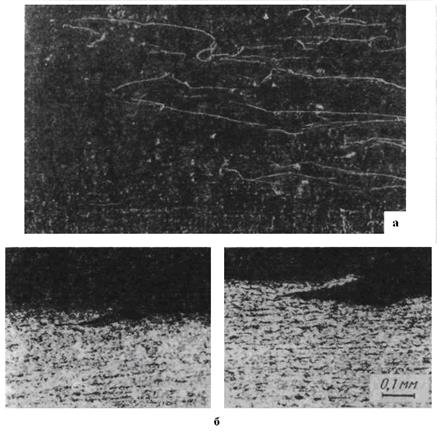

К причинам возникновения плен при разливке в изложницы причисляются завороты затвердевшей корки в результате колебаний скорости разливки и продольные трещины кромок слитков при слишком высокой скорости или температуре разливки (рис. 4).

Рис. 4. Плены на поверхности трубы: а - вид сверху; б - поперечные шлифы, травление HNO3

Дефекты на непрерывнолитых слябах, приводящие к пленам на трубах - это продольные трещины, возникающие в результате усадочных напряжений во время кристаллизации в зоне кристаллизатора, а также мелкие трещины, вызванные напряжениями в результате охлаждения, кото рые в основном могут возникнуть в следах качания кристаллизатора поперек к направлению разливки на поверхности и кромках слябов. Эти дефекты можно предотвращать с помощью контроля за механическим состоянием установки и параметров разливки, а также благодаря выбору подходящих литейных порошков. Ввиду своей незначительной глубины они большей частью могут быть устранены с помощью огневой зачистки поверхности слябов.

Во время прокатки листов и полосы возможно появление подкатов и закатов. Кроме того, на поверхности могут образовываться риски.

Дефекты поверхности как правило выявляются с помощью визуального контроля, эффективность которого значительно усиливается благодаря магнитно-порошковой дефектоскопии.

Геометрические отклонения по ширине и толщине листов и полос сказываются непосредственно на диаметре и толщине стенки труб. Требуемую ширину листов и полос можно точно выдерживать путем обрезки кромок. Однако при этом может возникнуть дефект называемый серповидностью, т.е. кривизна полосы по ее длине, которая приводит к смещению кромок полос на сварных швах труб. Серповидность можно замерять при размотке полосы или с помощью измерительных устройств на входе полосы в трубосварочный стан. Контроль толщины стенки осуществляется как инструментальным способом с помощью измерительного щупа, так и неразрушающим методом с применением ультразвука для листа и изотопов для полосы.

Дата добавления: 2015-04-07; просмотров: 2929;