Дефекты металла сварного шва

У прямошовных и спиральношовных труб появление дефектов в зоне сваренного под слоем флюса шва и геометрия шва тесно связаны с технологией и металлургией процесса сварки. Ниже рассматриваются возможные дефекты: поры, надрезы, шлаковые включения, трещины.

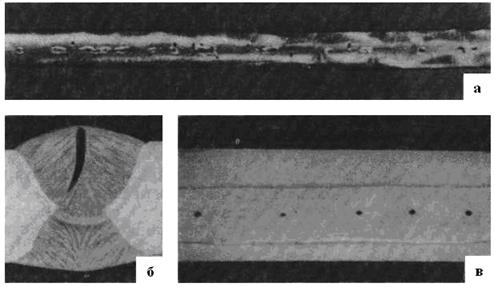

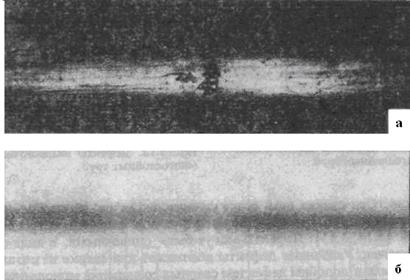

Поры могут появляться в разной форме, с различным распределением и в различном количестве при затвердевании сварного шва. Уже невооруженным глазом хорошо видны появляющиеся на поверхности поры (рис. 5, а), причем речь идет в большинстве случаев о порах удлиненной формы (рис. 5, б). Газовые каналы следуют при этом направлению дендритов. Поры, образующиеся в шве в форме шара (рис. 5, в), а также продолговатой формы в зависимости от их размера можно обнаружить только при рентгеновском или ультразвуковом контроле. Поры появляются по отдельности, в виде цепочек, а также могут образовывать скопления в виде гнезд.

Рис. 5. Поры в наплавленном материале: а - цепочка пор; б - пора удлиненной формы; в - мелкие поры

Азот, водород и кислород в соединении в качестве оксида или диоксида углерода являются причиной образования пор. При затвердевании расплавленного металла газовые пузыри могут выходить на поверхность или оставаться в направленном металле. В зависимости от скорости образования газовых пузырей и скорости затвердевания сварочной ванны образуются поры различной формы. При сварке под флюсом решающую роль играет химический состав флюса, проволочного электрода и основного металла в сочетании с параметрами сварки.

Надрезы могут возникать вследствие того, что стык не полностью заполняется. Подобные надрезы, проходящие чаще всего по кромке раздела шва, объясняются несоответствием между наплавляемым в единицу времени количеством металла и объемом стыка. Подобный дефект связан с неправильной настройкой параметров сварки.

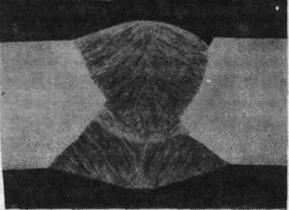

Следует особо упомянуть надрезы, возникающие локально на кромках сварного шва (рис. 6). При этом они имеют чаще всего незначительную глубину (< 0,2 мм), но могут быть и глубиной до 1 мм. Недопустимые надрезы удаляются путем шлифования. Склонность к надрезу связана с составом сварочного флюса и параметрами сварки.

Рис. 6. Подрезы, травление HNO3 (увеличение в 3 раза)

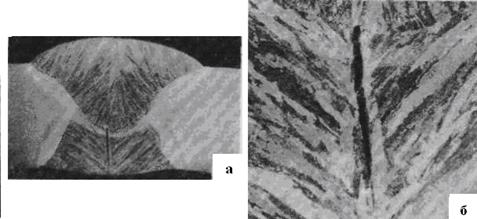

Возникновение шлаковых включений определяется металлургической реакцией между шлаком и каплей, отделяющейся от конца электрода, а также ванной расплавленного металла. При нормально проходящем процессе шпак оседает на шов и может быть легко удален с охлажденного шва. Только при отклонении от заданных режимов сварки шлаковые включения могут оставаться в шве. Если, например, расстояние между сварочными электродами при многоэлектродной сварке слишком большое, то могут образоваться шлаковые включения между сварочными слоями шва и кромками разделки шва (рис. 7). Эти отложения встречаются только местами.

Рис. 7. Шлаковые включения: а - между слоями шва (увеличение в 3 раза); б - на кромках разделки (увеличение в 4 раза)

Трещинами являются разрывы материала, они различаются в зависимости от величины, характера расположения и причин возникновения. В зависимости от их длины различают макро- и микротрещины. Трещины могут быть интеркристаллитными и транскристаллитными. В соответствии с моментом возникновения в процессе затвердевания шва выделяют "горячие" и "холодные" трещины. Горячие трещины относятся к жидкому состоянию, в то время как холодные - образуются в твердом состоянии, в большинстве случаев при температуре окружающей среды.

Горячие трещины объясняются легкоплавкими фазами на границах первичного зерна, которые разрываются при деформации в результате усадки шва. В соответствии с моментом образования различают трещины, возникающие в процессе затвердевания и расплавления. Трещины при затвердевании образуются непосредственно при охлаждении наплавленного металла до температуры, близкой к температуре солидуса. Трещины расплавления образуются в зонах с повторной заваркой.

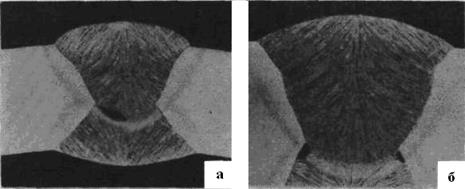

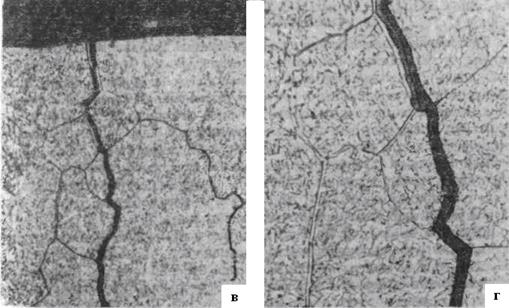

В нелегированных сварных швах горячие трещины могут образовываться в зависимости от химического состава, а также при неблагоприятной форме шва и, тем самым, при неблагоприятном направлении кристаллизации. Высокое содержание углерода и особенно серы и фосфора при одновременном низком содержании марганца могут приводить к образованию продольных трещин в середине шва (рис. 8). Если отношение ширины шва к его высоте становится < 1, то опасность образования горячих трещин увеличивается. Такое соотношение может иметь место при сварке толстых листов. В этой связи при сварке одного слоя снаружи и подварке второго изнутри необходимо предусмотреть меры для устранения горячих трещин за счет выбора соответствующих присадочных материалов для сварки и настройки оптимальных параметров.

Рис. 8. Горячая трещина в наплавленном материале при увеличении в 3 раза (а) и в 4 раза (б); травление HNO3

Рис. 9. Поперечная трещина в наплавленном материале

Похожие на горячие трещины дефекты могут быть вызваны также и тем, что в область шва извне попадают легирующие составные части, образующие легкоплавкие пленки на границе зерен. В первую очередь следует иметь в виду медь, вызывающую охрупчивание границ зерен. Омедненные сварочные электроды подаются к месту сварки через сопла из меди. Кроме того, при сварке спиральношовных труб внутренний шов сваривается на медном седле. Однако, как показали лабораторные испытания на модели, требуется значительное истирание меди на еще горячий шов, чтобы медь проникла к границам зерен и под действием продольных напряжений образовались поперечные трещины (рис. 9).

Возникновение холодных трещин зависит от величины внутренних напряжений и содержания водорода. Типичные закалочные трещины или трещины вследствие внутренних напряжений не могут возникнуть в швах труб большого диаметра, структура которых состоит из бейнита и феррита. Сварка одного слоя снаружи и подварка второго изнутри создает наиболее благоприятные условия для исключения с самого начала холодных трещин, возникающих в результате влияния водорода, вследствие высокого тепловложения и связанной с этим медленной скорости охлаждения. При изготовлении многослойных труб в отличие от монолитных следует учитывать нахлесточные швы (рис. 10) и сварные соединения отдельных обечаек. Поскольку сварка выполняется плавлением под флюсом, то возможно образование всей совокупности дефектов, рассмотренных для прямошовных труб. Это поры, неметаллические включения, трещины, непровары. Дефекты могут быть одиночными, в виде скоплений и цепочек. Указанные дефекты возникают при сварке на неоптимальных режимах и подобны дефектам сварных соединений монолитных труб.

Дата добавления: 2015-04-07; просмотров: 3128;