Химический состав карбонизованных образцов РШ и ПО

Образцы, карбонизованные при различных температурах, значительно отличались по внешнему виду. Так образцы, карбонизованные при низких температурах (300 – 500 ºС), визуально отличались от образцов, карбонизованных при более высоких температурах, имея скорее темно-бурую, чем черную окраску. Из этого можно сделать вывод, что процесс карбонизации до температуры 500 ºС проходил не полностью, а лишь частично.

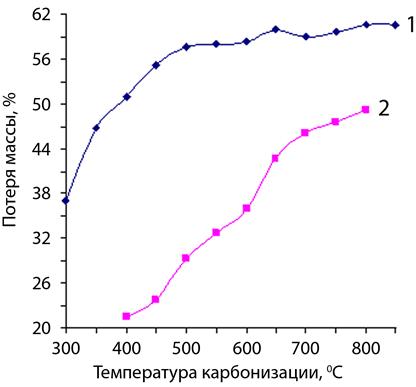

Рисунок 4 – Влияние температуры карбонизации на изменение массы образцов пшеничных отрубей (1) и рисовой шелухи (2)

Влияние температуры карбонизации на потерю массы рисовой шелухи и пшеничных отрубей показано на рисунке 4 и в таблице 3. Из рисунка 4 видно, что основное изменение массы ПО происходит в пределах температурного интервала 300-500 ºС. Потеря массы Δm в этом интервале достигает 57,6% масс. (табл. 3) и далее изменяется незначительно (3%). В случае рисовой шелухи этот процесс проходит менее интенсивно (рис. 4). Видно, что в том же интервале температур (до 500 ºС) масса образца уменьшается на 29,3%. С ростом температуры вес образца рисовой шелухи постепенно уменьшается, что характерно и для пшеничных отрубей, однако в общем Δm достигает значения 49,2% масс. (табл. 3). Таким образом, при карбонизации образцов ПО и РШ происходит значительное уменьшение массы твердого вещества, что при высоких температурах эквивалентно увеличению пористости. Аналогичный характер течения процесса карбонизации наблюдается в работе [18], авторами которой установлено, что с возрастанием температуры получаемый древесный уголь все более обогащается углеродом.

Таблица 3 - Изменение массы образцов ПО и РШ в зависимости от температуры карбонизации

| Образец | Пшеничные отруби | |||||

| Температура карбонизации, °С | ||||||

| Потеря массы Δm, % масс. | 37,1 | 46,7 | 50,9 | 55,2 | 57,6 | 57,9 |

| Образец | Пшеничные отруби | |||||

| Температура карбонизации, °С | ||||||

| Потеря массы Δm, % масс. | 58,3 | 59,9 | 59,0 | 59,5 | 60,57 | 60,6 |

| Образец | Рисовая шелуха | |||||

| Температура карбонизации, °С | ||||||

| Потеря массы Δm, % масс. | - | - | 21,4 | 23,7 | 29,3 | 32,6 |

| Образец | Рисовая шелуха | |||||

| Температура карбонизации, °С | ||||||

| Потеря массы Δm, % масс. | 35,9 | 42,7 | 46,1 | 47,5 | 49,2 | - |

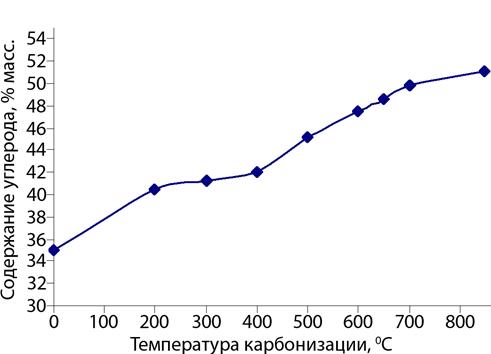

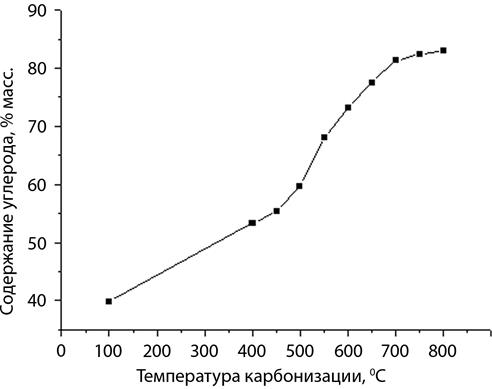

Далее методом элементного анализа было исследовано влияние температуры карбонизации на изменение содержания углерода. Результаты представлены на рисунках 5 и 6.

Было установлено, что максимальное содержание углерода для образцов РШ наблюдается при 800 ºС и достигает значения 51,1% масс. при 850 ºС, а для ПО – 83,2% масс. при 800 ºС (рис. 5, 6). Содержание углерода в исходном образце рисовой шелухи после сушки составляет 35,4% масс.

Исходя из неравномерности роста содержания углерода, можно предположить, что процесс карбонизации проходит в несколько этапов. При сравнительно низких температурах нагревания происходит преимущественно пиролитическое отщепление воды, а при более высоких ¾ отщепление низкомолекулярных углеродсодержащих продуктов и затем различных смол [126].

Рисунок 5 – Зависимость содержания углерода (% масс.) от температуры карбонизации рисовой шелухи

Рисунок 6 – Зависимость содержания углерода (% масс.) от температуры карбонизации пшеничных отрубей

ГХ/МС анализ газов, выделяющихся при карбонизации, выявил наличие таких соединений, как вода, уксусная кислота, 2-метил-пропен-1, 2-метил-бутан, 1,4-пентадиен, 1,3-циклопентадиен, 2-метил-фуран, 3-метил-фуран, 2-этил-фуран, 2,5-диметил-фуран, бензол, толуол, п-ксилол.

Таблица 4 – Состав золы образцов РШ и ПО

| Состав, % масс. | Температура карбонизации, ºС | |||||||||||||

| РШ | ПО | РШ | ПО | РШ | ПО | РШ | ПО | РШ | ПО | РШ | ПО | РШ | ПО | |

| SiO2 | <30 | >60 | >60 | >60 | >60 | >60 | >60 | |||||||

| CaO | 0,6 | |||||||||||||

| MgO | 1,5 | 0,8 | ||||||||||||

| Al2O3 | 0,05 | |||||||||||||

| Fe2O3 | 0,2 | 0,3 | 0,2 | 0,4 | 0,2 | 0,3 | 0,2 | 0,4 | 0,15 | 0,4 | 0,2 | 0,5 | 0,15 | 0,4 |

| Na2O | 0,2 | 0,25 | 0,25 | 1,5 | 0,5 | 0,6 | 1,5 | 0,3 | 2,5 | 0,5 | ||||

| K2O | >5 | >5 | >5 | >5 | >5 | >5 | >5 | >5 |

В результате спектрального анализа было отмечено, что в золе рисовой шелухи содержится до 60 % масс. оксида кремния (табл. 4). Содержание Ir, Co, Zn, Cu, Mo, Ba, Ni, Mn, V, Pb, Cr, Ag, Bi, P находится в пределах 10-2-10-4 % масс. (каждый), как в золе рисовой шелухи, так и в пшеничных отрубях. Элементы As, Hg, Au, Y, Sn, Ti, Zr, Li, Nb, Be, Ge, Ga, Sb, Ta, Te, In, La, Ce, Cd, W, Sc, B, Gd, Hf – не обнаружены.

Растительное сырье, в частности рисовая шелуха и пшеничные отруби, содержит в своем составе полисахариды и минеральную часть [127-131]. Как видно из таблицы 4, основную массу минеральной части составляют оксиды кремния, кальция, магния, алюминия, железа, натрия и калия. В ходе процесса карбонизации с этими элементами могут происходить некоторые изменения. В случае если часть из них находится в качестве свободных элементов, то возможно их окисление до оксидов. Также в зависимости от температуры процесса можно наблюдать изменение кристалличности веществ, т.е. их структуры [128; 129]. Так, например, в работе [129] показано, что при температуре карбонизации выше 750 °С аморфный оксид кремния, содержащийся в рисовой шелухе, переходит в кристобалит.

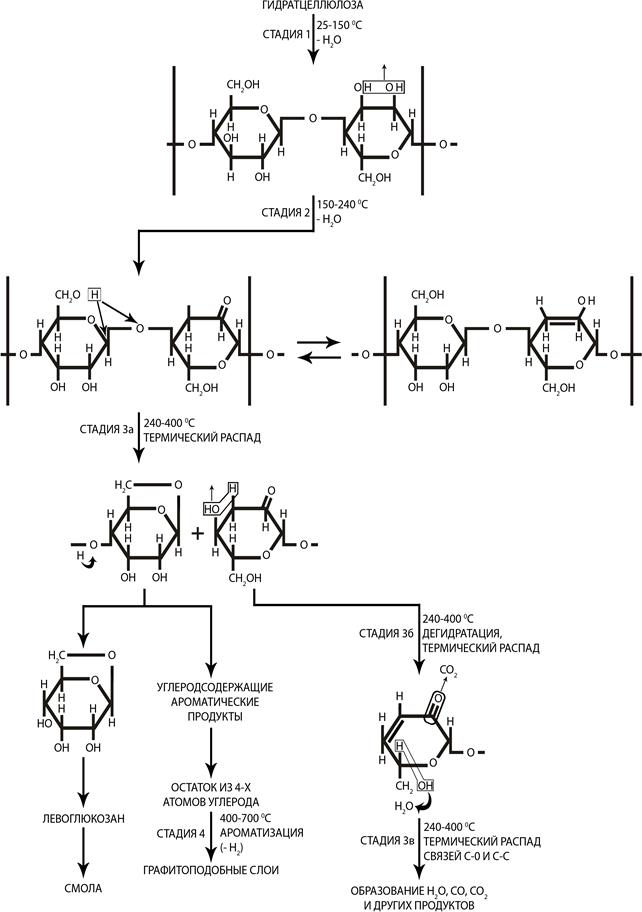

Более сложные превращения претерпевает углеводная часть растительного сырья. В работах [25; 132] показана схема протекания возможных химических реакций целлюлозы в ходе карбонизации (рис. 7). По данной схеме карбонизация протекает в 4 стадии.

В ходе первой стадии - 25-150 °С - происходит преимущественно процесс десорбции влаги с поверхности. Также возможно возникновение дегидратации за счет образования воды из гидроксильных и водородных групп, а также рост локальной упорядоченности взаимного размещения макромолекул. Процессы, протекающие на данной стадии, являются обратимыми.

Рисунок 7 – Схема химических превращений при карбонизации целлюлозы

Вторая стадия протекает в интервале температур 150-240 °С и сопровождается внутримолекулярной дегидратацией с образованием связей -С=О и -С=С-.

Интервал температур 240-400 °С соответствует третьей стадии карбонизации. В данном интервале температур протекают процессы деструкции макромолекул в результате разрушения 1,4 гликозидной, циклической -С-О-С- и части -С-С- связей по радикальному механизму. Эти процессы приводят к распаду исходного полимера на отдельные «кольца» с последующим образованием фрагментов С4 (-СН=СН-СН=СН-). Одновременно с дегидратацией возможны конкурирующие реакции деполимеризации, в результате чего происходит образование левоглюкозана. Это резко повышает выход летучих смолистых веществ и уменьшает конечное содержание углерода. В ходе данной стадии происходит выделение различных продуктов, включая ароматические.

Основными процессами четвертой стадии, протекающей в интервале температур 400-700 °С, являются ароматизация с выделением водорода и конденсация фрагментов С4 в «углеродный полимер», т.е. в турбостратные слои углерода. Конденсация фрагментов С4 может протекать по двум возможным схемам: «продольной» и «поперечной». В случае «продольной» схемы фрагменты С4 стыкуются в форме цепного полимера. Связывание соседних цепей приводит к образованию графитоподобных слоев. При «поперечной» полимеризации каждый фрагмент стыкуется со своей «копией» с образованием углеродной цепи, растущей в поперечном направлении. Взаимодействие соседних цепей порождает образование слоев.

Всё это говорит о многосложности процессов, происходящих в ходе пиролиза даже такой «модельной» системы, как целлюлоза. При практически идентичном химическом составе образцы целлюлозы разного происхождения могут сильно отличаться по структурным и текстурным характеристикам. Закономерно предположить, что протекание процессов при карбонизации растительных образцов различного типа намного сложнее и при одинаковых условиях отличается как по составу продуктов, выделяющихся в ходе пиролиза и содержащихся в карбонизованном образце, так и по структурным характеристикам карбонизата. Тем не менее, результаты элементного, ГХ/МС анализа, исследования изменения массы образца в ходе процесса свидетельствует о том, что процесс карбонизации рисовой шелухи и пшеничных отрубей, обладая своими особенностями, в целом вписывается в вышеописанную схему.

Дата добавления: 2015-06-27; просмотров: 1680;