Основы теории резания металлов

Процесс образование стружки и сопровождающие его явления

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на резце.

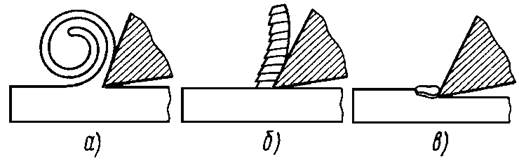

Рис. 83. Основные типы стружек

Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично. При резании различных материалов образуются следующие основные типы стружек: сливные (непрерывные) – Рис. 83 а, скалывания (элементные) – Рис. 83 б и надлома – Рис. 83 в.

Сливная стружка - образуется при резании пластических металлов (например, мягкой стали, латуни) с высокими скоростями резания и малыми подачами при температуре 400- 500°С. Образованию сливной стружки способствуют уменьшение угла резания (при оптимальном значении переднего угла) и высокое качество смазочно-охлаждающей жидкости.

Стружка скалывания - состоит из отдельных элементов, связанных друг с другом и имеет пилообразную поверхность. Такая стружка образуется при обработке твердой стали и некоторых видов латуни с малыми скоростями резания и большими подачами. С изменением условий резания стружка скалывания может перейти в сливную и наоборот.

Стружка надлома - образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Режущий инструмент деформирует не только срезаемый слой, но и поверхностный слой обрабатываемой детали. Деформация поверхностного слоя металла зависит от различных факторов и ее глубина составляет от сотых долей миллиметра до нескольких миллиметров. Под действием деформации поверхностный слой металла упрочняется, увеличивается его твердость и уменьшается пластичность, т. е. происходит так называемый наклеп обрабатываемой поверхности. Чем мягче и пластичнее обрабатываемый металл, тем интенсивней процесс образования наклепа. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Глубина и степень упрочнения при наклепе увеличиваются с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. При работе плохо заточенным инструментом глубина наклепа примерно в 2-3 раза больше, чем при работе остро заточенным инструментом. Применение смазочно-охлаждающей жидкости значительно уменьшает глубину и степень упрочнения поверхностного слоя.

Рис. 84. Обработка металла резцом

При обработке металлов, особенно пластичных, в непосредственной близости к режущей кромке резца на переднюю поверхность резца налипает обрабатываемый материал, образуя металлический нарост, имеющий клиновидную форму и по твердости в 2-3 раза превышающий твердость обрабатываемого материала. Являясь как бы продолжением резца, нарост (рисунок 84) изменяет геометрические параметры резца (d1<d), участвует в резании металла и оказывает влияние на результаты обработки, износ резца и силы, действующие на резец. При обработке нарост периодически скалывается и вновь образуется; отрыв частиц нароста по длине режущего лезвия происходит неравномерно, что приводит к мгновенному изменению глубины резания. Эти явления, повторяющиеся периодически, увеличивают шероховатость обработанной поверхности. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. При обработке хрупких металлов, например чугуна, нарост, как правило, не образуется.

При скорости резания u<5м/мин нарост не образуется. Наибольшая величина нароста соответствует u=10-20 м/мин для инструмента из быстрорежущей стали и u>90м/мин для твердосплавного инструмента. Поэтому при этих скоростях не рекомендуется производить чистовую обработку. С увеличением подачи нарост увеличивается, поэтому при чистовой обработке рекомендуется подача 0,1-0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает. Для уменьшения нароста рекомендуется уменьшать шероховатость передней поверхности режущего инструмента, по возможности увеличивать передний угол g (например, при g=45° нарост почти не образуется) и применять смазочно-охлаждающие жидкости. При черновой обработке образование нароста, напротив, благоприятно сказывается на процессе резания.

Приспособления и установка деталей (заготовок)

Закрепление заготовок

Способ установки и закрепления заготовок на станке выбирают в зависимости от их размеров, жесткости и требуемой точности обработки. При L/D<4 (где L - длина обрабатываемой заготовки, D - ее диаметр) заготовки закрепляют в патроне, при 4<L/D<10 - в центрах или в патроне с поджимом задним центром, при L/D>10 - в центрах или в патроне и центре задней бабки и с поддержкой люнетом.

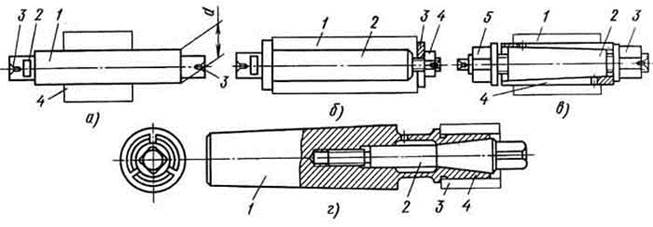

Рис. 85. Токарные оправки

Самой распространенной является установка обрабатываемой заготовки в центрах станка. Заготовку обрабатывают в центрах, если необходимо обеспечить концентричность обрабатываемых поверхностей при переустановке заготовки на станке, если последующая обработка выполняется на шлифовальном станке и тоже в центрах и если это предусмотрено технологией обработки.

Заготовки устанавливают в центрах с помощью токарных оправок. На среднюю часть 1 оправки (рисунок 85 а), выполненную с малой конусностью (обычно 1:2000) и предварительно смазанную, устанавливают с натягом заготовку 4. Для создания натяга наносят легкие удары по торцу оправки молотком с медным наконечником или деревянной киянкой таким образом, чтобы не повредить торцы оправки и центровые отверстия 3. Лыска 2 оправки служит опорой для болта, которым закрепляют хомутик. Положение заготовок вдоль оси при базировании на таких оправках неодинаково и зависит от диаметра отверстия заготовки. Заготовку 1 (рисунок 85 б), можно установить на цилиндрической оправке 2 и закрепить на ней с помощью гайки 4 и быстросменной шайбы 3. Наружный диаметр гайки 4 меньше внутреннего диаметра оправки, что позволяет значительно сократить время на смену заготовки. При использовании таких оправок точность обработки снижается, так как заготовка устанавливается на оправку с зазором. Когда внутренние отверстия заготовок имеют значительные отклонения по диаметру, применяют разжимные (цанговые) оправки (рисунок 85 в). Цанга 4 представляет собой втулку, внутренняя поверхность которой выполнена конической, а наружная, предназначенная для базирования заготовки 7, - цилиндрической. Цангу 4 с деталью 1 перемещают и закрепляют на оправке 2 с помощью гайки 3, а освобождают с помощью гайки 5, предварительно ослабив гайку 3. Для обеспечения пружинящего свойства цанги 4 ее изготовляют с продольными прорезями. Шпиндельную оправку (рисунок 85 г), конусной поверхностью 1 устанавливают в шпиндель станка. Заготовку 3 устанавливают на цилиндрическую поверхность 4, в которой выполнены продольные прорези. Натяг между цилиндрической частью оправки и заготовкой создают с помощью винта 2.

Рис. 86. Оправка с упругой оболочкой

На рисунке 86 д, показана оправка с упругой оболочкой. Корпус 1 оправки крепится к фланцу шпинделя станка. На корпусе 1 закреплена втулка 2, канавки которой вместе с канавками корпуса образуют полости А, В и С, заполняемые гидропластом. При вращении винта 5 плунжер 7 перемещается, выдавливая гидропласт из полости С в полость А. Тонкая стенка втулки 2 под давлением гидропласта деформируется, увеличивая наружный диаметр втулки и создавая натяг при закреплении заготовки 3. Упор 6 ограничивает перемещение плунжера 7, а пробка 4 закрывает отверстие, через которое выходит воздух при заполнении оправки гидропластом.

Рис. 87. Схема применения заднего центра

При установке длинных заготовок в качестве второй опоры используют задний центр (рисунок 87). Предварительно закрепленную в патроне заготовку поджимают задним центром, а затем окончательно зажимают кулачками патрона. Такой способ установки обеспечивает повышенную жесткость крепления заготовки и применяется преимущественно при черновой обработке.

При установке заготовок, у которых длина выступающей из патрона части составляет 12-15 диаметров и более, в качестве дополнительной опоры используют люнеты (неподвижные и подвижные).

|

|

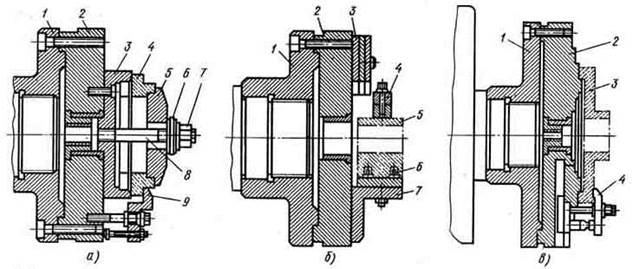

Рис. 88. Неподвижный и подвижный люнеты

Неподвижный люнет (рисунок 88 слева) устанавливают на направляющих станины станка и крепят планкой 5 с помощью болта и гайки 6. Верхняя часть 1 люнета откидная, что позволяет снимать и устанавливать заготовку на кулачки или ролики 4, которые служат опорой для обрабатываемой заготовки и поджимаются к заготовке винтами 2. После установки винты 2 фиксируются болтами 3. В тех местах заготовки (обычно посередине), где устанавливаются ролики люнета, протачивают канавку. Подвижный люнет (рисунок 88 справа) крепится на каретке суппорта и перемещается при обработке вдоль заготовки. Подвижный люнет имеет два кулачка, которые служат опорами для заготовки; третьей опорой является резец.

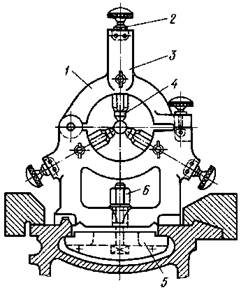

Рис. 89. Планшайбы

В тех случаях, когда заготовки не могут быть установлены и закреплены в патронах, применяют планшайбы (рисунок 89). Планшайба 2 представляет собой плоский диск, который крепится к фланцу 1, устанавливаемому на шпинделе станка. Рабочая поверхность планшайбы может быть выполнена с радиальными или концентрическими пазами. Обрабатываемые заготовки центрируют и закрепляют на планшайбе с помощью сменных наладок и прихватов. На рисунке 89 а показано закрепление заготовки 4 типа кольца, которую устанавливают на опорную втулку 3 и при обработке наружной поверхности закрепляют шайбами 5 и 6 и винтом 8 с гайкой 7, а при обработке внутренних поверхностей - прихватами 9. На рисунке 89 б показано закрепление заготовки 5 типа кронштейна, которую устанавливают на угольнике 7 по центрирующим пальцам 6 и закрепляют откидным зажимом 4. Возникающий при этом дисбаланс устраняют противовесом 3. На рисунке – 89 в показано закрепление заготовки 3 (типа колец, крышек, фланцев и т. п.), которые крепят к планшайбе 2 прихватами 4.

Дата добавления: 2015-06-22; просмотров: 2483;