Обработка фасонных поверхностей

Основные сведения

Обрабатываемые поверхности деталей (как наружные, так и внутренние) относят к фасонным, если они образованы криволинейной образующей, комбинацией прямолинейных образующих, расположенных под различными углами к оси детали, или комбинацией криволинейных и прямолинейных образующих. На токарных станках фасонные поверхности получают: используя ручную поперечную и продольную подачу резца относительно заготовки с подгонкой профиля обрабатываемой поверхности по шаблону; обработкой фасонными резцами, профиль которых соответствует профилю готовой детали; используют поперечную и продольную подачу резца относительно заготовки, а также приспособления и копирные устройства, позволяющие обработать поверхность заданного профиля; путем комбинирования перечисленных выше методов для повышения точности и производительности обработки. Фасонные поверхности на длинных деталях, заданный профиль которых получается с помощью шаблона, копира, приспособления и т. п., обрабатывают проходными резцами из быстрорежущей стали или твердосплавными.

Рис. 43. Передняя кромка фасонных резцов

При обработке галтелей и канавок радиусом R<20 мм на стальных и чугунных деталях применяют резцы, режущая часть которых выполнена по профилю обрабатываемой галтели или канавки (рисунок 43а). Для обработки галтелей и канавок с R>20 мм режущую часть резцов выполняют с радиусом скругления, равным (1,5-2)R (рисунок 43б). При этом используют как продольную, так и поперечную подачу суппорта.

Для повышения производительности обработки фасонных поверхностей сложного профиля применяют фасонные резцы (рисунок 44). Величина переднего угла g у фасонных резцов зависит от обрабатываемого материала: g=20-30 градусов (для алюминия и меди); g=20 градусов (для мягкой стали); g=15 градусов (для стали средней твердости); g=10 градусов (для твердой стали и мягкого чугуна); g=5 градусов (для труднообрабатываемой стали и твердого чугуна); g=0 градусов (для бронзы и латуни). Задний угол a выбирается в зависимости от конструктивных особенностей резцов: a=10-15 градусов для дисковых фасонных резцов и a=12-14 градусов для призматических фасонных резцов. Приведенные значения g и a относятся только к наружным точкам профиля резца; с приближением к центру дискового фасонного резца передний угол уменьшается, а задний - увеличивается. Размеры рабочей части и высота профиля круглых и призматических фасонных резцов должны соответствовать профилю, который получается при пересечении фасонной поверхности детали. передней поверхностью резца. На одном из торцов круглого фасонного резца выполнены зубцы, с помощью которых резец надежно закрепляют в резцедержателе станка и при заточке. Ширина фасонных резцов не превышает 40-60 мм и зависит от жесткости системы СПИД и радиального усилия резания.

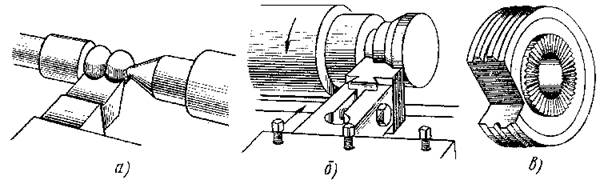

Рис. 44. Фасонные резцы:

а) - цельный, б) - с механическим креплением режущей части, в) – дисковый

Обработка проходными резцами

При небольшом числе изготовляемых деталей и при достаточном навыке рабочего фасонную поверхность можно обрабатывать проходным резцом при его одновременной продольной и поперечной подаче, осуществляемой вручную. При выборе резца следует обратить внимание на то, чтобы форма его вершины и расположение режущих кромок позволили обработать фасонную поверхность детали с заданными углами наклона и радиусами.

Рис. 45. Обработка фасонных поверхностей проходными резцами

Для приобретения навыка перемещения резца по заданной траектории путем его одновременной продольной и поперечной подачи следует предварительно (перед обработкой фасонной детали) выполнить несколько упражнений, что позволит освоиться с особенностями управления станком при фасонной обработке. Для этого в патроне или в центрах устанавливают готовую деталь с фасонной поверхностью сложного профиля. Перемещая суппорт координированным вращением его рукояток, следят за тем, чтобы вершина резца перемещалась в непосредственной близости (с одинаковым зазором до 1 мм) от поверхности детали. Убедившись в надежности управления станком, переходят к обработке детали с фасонной поверхностью. На рисунке 45 показана последовательность обработки описанным выше способом фасонной поверхности рукоятки (а). Заготовку закрепляют в трехкулачковом патроне, используя для этого поверхность А (б) и обрабатывают проходным резцом хвостовую часть рукоятки, состоящую из поверхностей B, С, D и Е. Установив рукоятку в патроне по поверхности С, обрабатывают фасонную часть рукоятки (в). С помощью шкалы на станине станка производят разметку (вдоль оси заготовки) наибольшего и наименьшего диаметров фасонной поверхности рукоятки, а затем проходным резцом снимают черновой припуск в несколько проходов (см. заштрихованные участки на рисунке 45в). Окончательный съем припуска (г) выполняют в несколько проходов. Вначале аккуратно снимают гребешки путем плавного перемещения резца вдоль оси обрабатываемой детали и возвратно-поступательного перемещения поперечных салазок суппорта. Затем к не вращающейся заготовке прикладывают шаблон с профилем готовой детали, измеряют наибольший и наименьший диаметры фасонной поверхности и определяют места, с которых необходимо снять припуск. Производительность и качество обработки рукоятки зависят от навыка рабочего.

Для облегчения условий труда и повышения его производительности опытные рабочие используют автоматическую продольную подачу, перемещая вручную только поперечный суппорт. Для повышения производительности и точности обработки фасонных поверхностей проходным резцом применяют копир, рисунок 45д. Фасонную поверхность рукоятки 1 обрабатывают резцом 5, поперечное перемещение которого осуществляется копиром 3 и пальцем 2. Последний перемещается в поперечном направлении в соответствии с профилем копира. Вместе с пальцем 2 в поперечном направлении перемещаются тяга 4 и связанный с ней суппорт с резцовой головкой. При этом винт поперечной подачи выводится из зацепления с гайкой поперечного суппорта, а продольная подача может осуществляться автоматически.

На рисунке 45 также показаны приспособления для обработки фасонной поверхности по копиру на токарно-револьверном станке - маятниковая державка рисунок 45е и приспособление для обработки торца рисунок 45ж. Копирную линейку 3, рисунок 45е закрепляют в резцовой головке суппорта, а державку 1 с проходным резцом - в револьверной головке (или в пиноли задней бабки). При продольном перемещении хвостовика 6 державка 1 с резцом, опираясь копирным пальцем 2 на копирную линейку 3, поворачивается на оси 5, осуществляя поперечную подачу резца в соответствии с профилем копирной линейки. При обработке торцовых фасонных поверхностей, (рисунок 45ж) копир 8 закрепляют в револьверной головке (или в пиноли задней бабки), державку 2 с проходным резцом - в резцовой головке суппорта. Обработку торца производят при поперечной подаче резцовой головки.

Обработка фасонными резцами. Контроль.

Для обработки галтелей, резьбы и других фасонных поверхностей применяют фасонные резцы (рисунок 46).

Рис. 46. Обработка поверхности фасонными резцами

Профиль режущей кромки фасонных резцов полностью совпадает с профилем обрабатываемой поверхности и поэтому передняя поверхность резца устанавливается точно на линии центров станка. Поскольку фасонные резцы затачивают по передней поверхности, это нужно учитывать при повторной установке резцов. В горизонтальной плоскости резец должен быть установлен перпендикулярно линии центров станка; правильность установки проверяют угольником, который одним катетом прикладывают к цилиндрической поверхности детали, а другим - к боковой поверхности резца, при этом между угольником и резцом должен быть равномерный просвет.

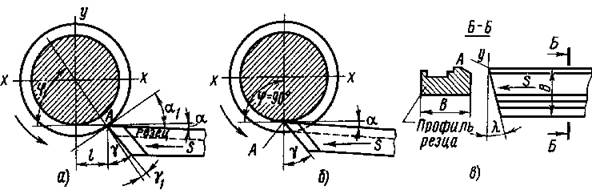

Рис. 47. Призматические и круглые фасонные резцы

Применение призматических и круглых фасонных резцов позволяет обрабатывать фасонные поверхности сложного профиля. Передней поверхностью призматического фасонного резца служит торец призмы (рисунок 47б), а задний угол a образуется благодаря наклонному положению резца в державке.

Рис. 48. Призматические радиальные фасонные резцы

На рисунке 48 показаны призматические радиальные фасонные резцы, устанавливаемые на поперечном суппорте или в револьверной головке с горизонтальной осью вращения и предназначенные для работы с поперечной подачей. Режущую кромку резца необходимо устанавливать по центру обрабатываемой детали. Задние углы a, создаются соответствующей установкой резца в державке, что является преимуществом этой конструкции.

Рис. 49. Призматические тангенциальные резцы

На рисунке 49 показаны призматические тангенциальные резцы, которые при обработке перемещаются с поперечной подачей по касательной к обработанной поверхности. При такой обработке размеры детали зависят не от глубины резания, а от положения резца при установке. В начальный момент резания тангенциальный резец касается обрабатываемой поверхности в точке А (рисунок 49а), при этом задний угол имеет максимальное значение a1, a передний угол - минимальное значение g1. B конце резания (рисунок 49б), когда резец переместится на длину l, задний угол имеет минимальное значение, а передний угол - максимальное. Поскольку разница значений a и g тем больше, чем больше припуск, эти резцы применяют в основном для чистовой обработки. В случае расположения режущей кромки под углом l к обрабатываемой поверхности (рисунок 49в) резец врезается в деталь не сразу по всей длине, а постепенно и плавно, что позволяет обрабатывать малоустойчивые и широкие детали. Передняя поверхность круглого (дискового) резца (рисунок 47а) располагается ниже его оси на величину h, что необходимо для образования заднего угла. Если h равно 0,1 наружного диаметра резца, то задний угол a примерно равен 12 градусам.

На рисунке 50 показаны фасонные круглые резцы с винтовыми образующими режущих кромок. а) - для работы с поперечной подачей, б) - для обработки наружных поверхностей, в) - с продольной подачей для обработки внутренних поверхностей. Эти резцы обеспечивают получение меньшей шероховатости обрабатываемой поверхности по сравнению с круглыми резцами с кольцевыми образующими. Резцы с винтовыми образующими являются высокопроизводительным инструментом, который применяется на станках с револьверными головками. Подача фасонного резца должна быть равномерной и не превышать 0,05 мм/об при ширине резца 10-20 мм и 0,03 мм/об при ширине резца более 20 мм. Величина подачи зависит от жесткости детали.

Рис. 50 Фасонные резцы с винтовой образующей

Фасонную поверхность детали контролируют, как правило, шаблоном. Причины отклонения фактического профиля: неточность профиля резца или погрешность его установки, а также деформации детали при обработке, вызванные чрезмерно большими подачами.

Дата добавления: 2015-06-22; просмотров: 1830;