Отделочная и упрочняющая обработка поверхностей.

Обкатывание, раскатывание и накатывание

Отделочная обработка на токарных станках производится в основном в тех случаях, когда необходимо снизить шероховатость обработанной поверхности при невысоких требованиях к точности. Чаще это достигается тонкой пластической деформацией поверхности детали. При этом сглаживаются гребешки микронеровностей и образуется наклепанный слой металла глубиной до 3 мм, который обеспечивает повышение твердости поверхности детали примерно на 30%. Тонкая пластическая деформация поверхностного слоя металла может быть получена обкатыванием вращающимися роликами или шариками, а также выглаживанием инструментом из твердых или сверхтвердых материалов. Для достижения высокой точности размеров детали и снижения шероховатости поверхности применяется метод притирки (доводки).

Отделочную и упрочняющую обработку наружных поверхностей деталей осуществляют обкатыванием, а внутренних - раскатыванием. Оба эти метода принципиально не отличаются друг от друга, однако инструменты для обкатывания и раскатывания имеют конструктивные особенности. 0бкатывание обеспечивает шероховатость обработанной поверхности Ra=0,4- 0,05 мкм (8-11-го классов), при этом шероховатость поверхности детали до обкатывания должна быть на два класса ниже, т. е. 6-9-го классов.

Рис. 79. Устройство обкатника

Инструмент для обкатывания, представленный на рисунке 79, устанавливают в резцедержатель хвостовиком 12. Обкатывание обрабатываемой поверхности производится шариком 8, который упирается в наружную обойму подшипника 9, насаженного на ось 10, и удерживается от выпадения колпачком 11 со стопором 7. Под действием усилия обкатывания шарик 8 отжимается и перемещает пиноль 6 в расточке корпуса 4, которая сжимает пружину 3. Последняя, с одной стороны, упирается в подпятник 5, а с другой - в пробку 1, с помощью которой регулируется сила сжатия пружины. Пиноль 6 удерживается от разворота в корпусе 8 болтом 2. Для обработки обкатыванием резцедержатель с обкатным инструментом подводят до соприкосновения шарика с поверхностью детали, предварительно обработанной, как указано выше. Затем винтом поперечной подачи суппорта дают натяг 0,5-0,8 мм, производя отсчет по лимбу. Устанавливают частоту вращения шпинделя 1200- 1500 об/мин и продольную подачу 0,3-1,5 мм/об, включают станок и делают 2-3 продольных прохода вправо и влево. В качестве СОЖ используют веретенное масло. Шарики для обкатывания (раскатывания) изготовляют из закаленной стали или из твердого сплава. Обкатывание можно также производить роликами.

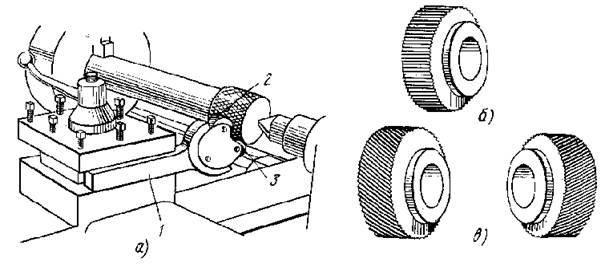

Процесс получения рифленой поверхности деталей называется накатыванием, которое осуществляется роликами с насечкой. В резцедержатель суппорта станка закрепляют державку 1 (рисунок 80 а), в которой устанавливают один ролик для простой накатки - рисунок 80 б или два ролика для перекрестной накатки - рисунок 80 в. Ролики изготовляют из инструментальной стали.

Рис. 80. Схема накатывания

При накатывании ролики 2 и 3 прижимают к вращающейся заготовке, в результате чего они вдавливаются в материал заготовки и образуют на ее поверхности рифления. При накатывании следует предварительно проверить, попадают ли зубчики роликов при последующих оборотах в сделанные ими насечки. Ролики надо располагать параллельно накатываемой поверхности. Перед работой ролики тщательно зачищают проволочной щеткой, а во время работы обильно смазывают веретенным или машинным маслом. Окружная скорость накатываемой детали 10-15 м/мин при обработке мягких сталей, 20-25 м/мин при обработке твердых сталей, 25-40 м/мин при обработке бронзы, 40-50 м/мин при обработке латуни, 80-100 м/мин при обработке алюминия. Продольная подача инструмента 1-1,5 мм/об при обработке сталей, 1,5-2 мм/об при обработке бронзы, 2-2,5 мм/об при обработке латуни и алюминия.

Алмазное выглаживание. Обработка абразивной лентой. Притирка.

Для обработки деталей с высокой точностью и малой шероховатостью поверхности применяют алмазное выглаживание, с помощью которого достигается шероховатость поверхности Rа=0,1 мкм. В качестве инструмента при алмазном выглаживании применяют державку, в которой закрепляют в оправе кристалл алмаза или синтетического сверхтвердого материала массой 0,5-1,0 карата. Рабочая поверхность алмаза имеет форму полусферы и отличается высоким качеством. Жестко закрепленная в резцедержателе державка с алмазом при поперечном движении суппорта подводится к вращающейся детали. При дальнейшем движении суппорта в поперечном направлении создается небольшой натяг. Затем при равномерной продольной подаче суппорта алмаз перемещается вдоль обрабатываемой поверхности детали.

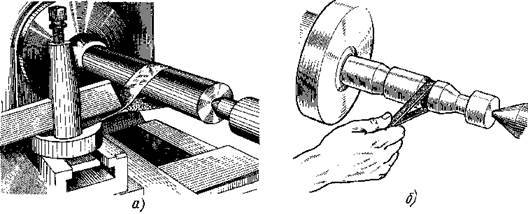

Для снижения шероховатости поверхности детали применяют обработку шлифовальной лентой (полирование). Такая обработка производится в тех случаях, когда к обработанным поверхностям не предъявляют высоких требований по точности размеров. Полирование обеспечивает шероховатость обработанной поверхности Ra=1,6-0,2 мкм.

Рис. 81. Обработка шлифовальной лентой

Существуют различные приемы, с помощью которых абразивную ленту прижимают к поверхности вращающейся детали. Запрещается наматывать абразивную ленту на обрабатываемую деталь или прижимать ее к детали рукой. Концы абразивной ленты рекомендуется закреплять в резцовой головке поперечного суппорта – Рис. 81а, или производить обработку вручную – Рис. 81б. Можно также применять деревянные державки с углублением по форме детали, в которое закладывают абразивную ленту. При обработке сталей и цветных металлов применяют абразивные ленты с покрытием электрокорундом, а при обработке чугуна и других хрупких металлов - с покрытием карбидом ВЗ или К4. Абразивные ленты с зернистостью 50-25 применяют для зачистки поверхностей, обработанных с шероховатостью Ra=12,5- 6,3 мкм; зернистостью 25-16-для поверхностей с шероховатостью Rа=3,2-1,6 мкм, зернистостью 16-8- для поверхностей с шероховатостью Rа=0,8 мкм. Обработку абразивной лентой производят при максимально возможной (для данного станка) частоте вращения шпинделя; однако при этом не должно быть вибраций станка. Чтобы абразивная пыль не попадала в отверстие патрона, его закрывают заглушкой из пенопласта.

Для достижения высокой точности размеров детали и малой шероховатости ее поверхности применяется притирка (доводка), т. е. обработка с использованием мелкозернистых шлифпорошков, микропорошков и паст. Различают следующие виды притирки: грубая - с применением шлифпорошков зернистостью 28-63, при которой обеспечивается шероховатость обработанной поверхности Ra=0,80-0,40 мкм; предварительная - с применением микропорошков зернистостью 10-28 для достижения шероховатости обработанной поверхности Rа=0,2-0,1 мкм; окончательная - для достижения шероховатости обработанной поверхности Rа<0,1 мкм. Применяемые для притирки пасты состоят из абразивных порошков и химически активных веществ, которые ускоряют процесс притирки, образуя на обрабатываемой поверхности мягкую пленку, легко удаляемую абразивными зернами. Притирку наружных и внутренних поверхностей выполняют притиром, состоящим из двух и более частей (рисунок 82), который устанавливают в державку, обеспечивающую прижим его к обрабатываемой поверхности. Притиры изготовляют из закаленной стали, чугуна, латуни и меди. Рабочую поверхность притира покрывают ровным слоем шлифпорошка (с машинным маслом) или пасты. В процессе обработки притир плавно перемещают вдоль вращающейся детали. При этом между притиром и деталью создается небольшой натяг. Если материал притира мягче обрабатываемого материала, то абразивные зерна внедряются в поверхность притира, т. е. происходит шаржирование поверхности; такие притиры лучше обрабатывают поверхность при меньшем расходе шлифпорошка и пасты. Для охлаждения обрабатываемую поверхность смазывают жидким машинным маслом или керосином. Припуск на притирку 0,02-0,005 мм на диаметр.

Рис. 82. Обработка притирами

а) - наружной поверхности: 1-деталь, 2-втулка-притир, 3-жимок, 4-гайка для затяжки притира

б) - внутренней поверхности: 1-конусная оправка, 2-притир, 3-деталь

Окружная скорость детали при притирке 10-30 м/мин. Для получения повышенной точности обработки окружную скорость снижают до 5-6 м/мин, чтобы избежать перегрева детали и искажения ее формы. Деталь перед притиркой должна иметь шероховатость поверхности Ra=0,8-0,4 мкм. При чистовой обработке рабочий диаметр притира не должен отличаться от диаметра обрабатываемой поверхности детали более чем на 0,02-0,05 мм.

Дата добавления: 2015-06-22; просмотров: 1537;