ПЕРЕПЛАВ МЕТАЛЛОЛОМА

Если САНДы, основанные на переработке в сталь жидкого чугуна, не вышли из стадии полупромышленных испытаний, то САНДы с использованием в качестве шихты дешевого металлического лома (скрапа) получают все большее распространение. Работы ведутся во многих странах мира. Изыскание рациональных методов непрерывной переработки металлолома происходит в основном по двум направлениям. В первом случае в качестве плавильного агрегата используют высокомощную дуговую сталеплавильную печь с периодической выдачей порции металла. Во втором случае в качестве плавильного агрегата используют шахтную печь (типа вагранки). В обоих случаях получаемый полупродукт доводится затем во вспомогательных агрегатах. В качестве примера организации непрерывного сталеплавильного процесса может служить процесс, разработанный японским научно-исследовательским институтом металлургии NRIM.

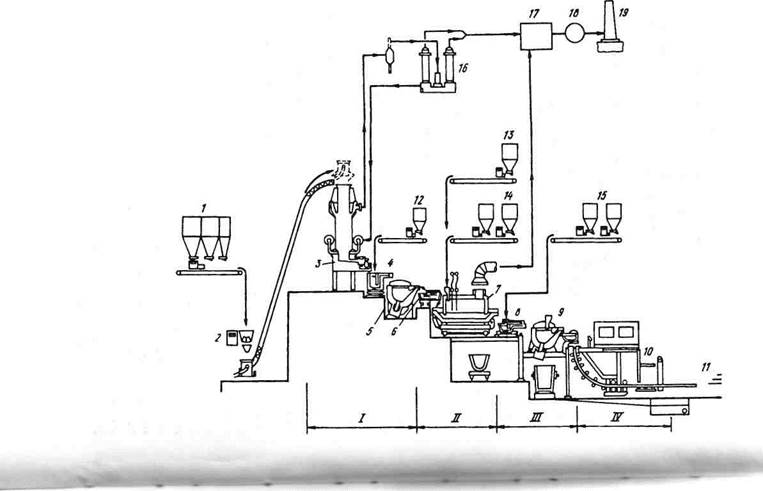

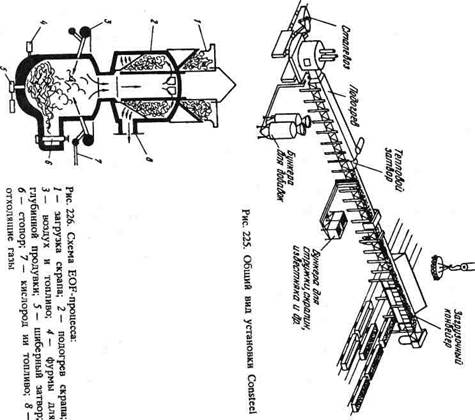

Построенный по предложенной схеме комплекс включает (рис. 224) металлургическую вагранку, работающую на подогретом до 500 °С дутье, производительностью 20 т/ч. В качестве шихты используют металлолом и пакеты. Полученный в вагранке углеродистый полупродукт (2,7—3,5 % С) попадает в ковш, где обрабатывается десульфурирующими смесями, после чего переливается в канальную (с индуктором для подогрева) индукционную печь— копильник. Из копильника металл попадает в рафинировочную печь, оборудованную сводовыми кислородными фурмами и устройствами для присадки охладителей и флюсов. После рафинировочной печи металл попадает в оборудованный пористой пробкой для вдувания инертного газа ковш, где производится его раскисление. На рис. 225 показан общий вид агрегата непрерывного сталеплавильного процесса Consteel на базе дуговой сталеплавильной печи. Шихту (металлолом или металлизованные окатыши), подогреваемую за счет дожигания СО, выделяющейся из ванны дуговой печи при ее продувке кислородом, подают непрерывно в печь. Температура металлолома перед поступлением в печь составляет 500—700 °С. Печь с эркерным выпуском обеспечивает периодическую выдачу порций стали, поступающих далее на установки внепечной обработки. Процесс Consteel был создан с начале 80-х годов в США. Различные варианты процесса с непрерывной подачей подогреваемой отходящими газами металлошихты в печь получают все большее распространение во многих странах.

В начале 80-х годов в Германии разработан процесс, названный процессом EOF. Первый промышленный агрегат (рис. 226) был введен на одном из заводов Бразилии. Емкость этого агрегата 30 т, производительность ~200 тыс.т стали в год, стойкость футеровки >500 плавок, расход жидкого топлива 8—9 кг, кокса 1,0 кг на 1 т стали, расход кислорода 60—78м3/т, расход огнеупоров 6 кг/т стали. Опыт показал, что утилизация тепла отходящих газов позволяет нагреть подаваемую твердую металлошихту до 850°С. Состав шихты (соотношение расхода чугуна и металлолома), как и в мартеновских печах, может меняться в широких пределах. К 1993г. в мире работало ~ 10 установок EOF (в Бразилии, Индии, Италии, США, Венгрии) производительностью 200—бООтыс.т/год каждая. В России подобная установка проектируется для Белорецкого металлургического комбината.

|

| On 00 |

| Рис. 224. Схема CSM-npouecca: I — плавление; II — рафиниро вание; Ш — легирование; IV — разливка; 1 — кокс и извест няк; 2 — окалина; 3 — вагран ка; 4 — десульфурация; 5 — ко- пильник; 6 — ковш; 7 — рафини ровочный агрегат; 8 — раскис ление; 9 - доводка; 10 - УНРС; II — заготовки; 12 — десульфу- рирующие реагенты; 13 — охла дители; 14 — флюсы; 75 — фер росплавы; 16 — теплообменник; 17 — пылесборник; 18 — эксга устер; 19 — труба |

|

О о

X Л X

О

S» Я

И ге

Дата добавления: 2015-06-22; просмотров: 1199;