Т)—"—а--------- л—^~тт

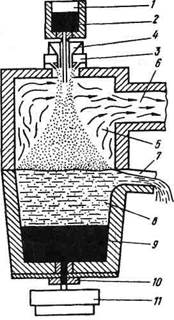

Рис. 221. Технологическая схема САНД конструкции МИСиС:

а — принцип прямотока; б — принцип противотока; 1 — чугун; 2 — ввод шлако-

образующих смесей; 3 — спуск шлака; 4 — l выпуск металла

между металлом и кислородом оказывается громадной и выгорание примесей происходит мгновенно. Процесс обработки металла в струе называют струйным, рафинированием.

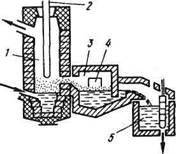

Схема процесса представлена на рис. 222. Падающая вниз струя чугуна, непрерывно поступающая в установку, обрабатывается тонкоизмельченными флюсами и кислородом, капельки рафинированного металла и шлака падают в приемный ковш, металл собирается внизу под пенящимся шлаком, отстаивается и непрерывно выпускается в ковш для последующей разливки. Последующие капельки металла должны проходить через этот шлаковый слой, дополнительно рафинирующий металл. Отработанный шлак непрерывно стекает в шлаковую чашу. Капельки металла в процессе рафинирования окисляются: 1) в зоне распиливания струи чугуна; 2) при свободном падении капель в окислительной атмосфере; 3) при прохождении через слой вспененного шлака; 4) в ковше. Опыты показали, что при температуре металла 1500—1600 °С и диаметре капли металла 2—3 мм скорость обезуглероживания превышает 3 % С/с: при раздроблении капель до размеров < 3 мм степень десульфурации превышает 50 %.

Достоинством процесса струйного рафинирования является то обстоятельство, что основные реакции здесь протекают в условиях отсутствия контакта металла с огнеупорной футе-

|

ровкой. Однако условия эксплуатации футеровки приемного ковша (отстойника) сложны, так как происходит взаимодействие футеровки с высокоактивным окислительным шлаком. Трудной задачей является также разработка технологии, при которой спускаемый из агре-

Рис. 222. Установка струйного типа для непрерывного рафинирования жидкого чугуна института BISRA:

/ - промежуточное устройство; 2 - чугун; 3 - кислород; 4 - известь; 5 -реакционная камера; 6 - отходящие газы; 7 - шлак; 8 - отстойник; 9 - сталь; 10 — шиберный затвор; 11 — ковш для УНРС

Рис. 223. Схема установки для непрерывного рафинирования конструкции IRSID

гата шлак содержит минимальное количество оксидов и, следовательно, обеспечивается максимальный выход годного металла. Эти недостатки не позволили внедрить предложенный процесс в промышленность.

В большинстве предложенных конструкций САНД предусмотрена возможность организации ведения плавки на поду. Широкую известность получила конструкция САНД, разработанная французским институтом черной металлургии IRSID. Агрегат состоит (рис.223) из трех частей: реакционной камеры 1, отстойника 3 и камеры доводки 5. Чугун непрерывной струей поступает в камеру по желобу. Одновременно при помощи водоохлаждаемого устройства (фурмы) 2 в камеру непрерывно подается кислород с молотой известью. Реак-

ционная камера содержит небольшое количество жидкого металла и слой металло-шлако-газовой эмульсии. Под действием подъемной силы пузырей газа эта эмульсия поднимается и перетекает в отстойник, где шлак отделяется от металла. Шлак стекает через отверстие 4, а металл сифоном передается в камеру доводки, где подвергается раскислению и доводке по составу. Конструкция установки предусматривала возможность устройства желоба, по которому шлак из второй камеры (отстойника) мог бы перетекать в первую камеру для повышения степени использования шлакообразующих и уменьшения потерь железа с уходящим шлаком.

ционная камера содержит небольшое количество жидкого металла и слой металло-шлако-газовой эмульсии. Под действием подъемной силы пузырей газа эта эмульсия поднимается и перетекает в отстойник, где шлак отделяется от металла. Шлак стекает через отверстие 4, а металл сифоном передается в камеру доводки, где подвергается раскислению и доводке по составу. Конструкция установки предусматривала возможность устройства желоба, по которому шлак из второй камеры (отстойника) мог бы перетекать в первую камеру для повышения степени использования шлакообразующих и уменьшения потерь железа с уходящим шлаком.

В 1971-1976 гг. проводили испытания САНД конструкции МИСиС. Установка включала четыре ванны, соединенные последовательно (рис. 221). В первых трех осуществлялось рафинирование вдуванием газообразного кислорода через верхние фурмы, а в последней — регулирование содержания углерода и раскисление. Вместимость каждой ванны составляла 0,86 м3 при глубине расплава 600 м и массе 6 т. Производительность этого опытно-промышленного агрегата достигала 21 т/ч, степень удаления серы 21 %, фосфора 93 %.

Окончательные выводы о показателях работы агрегатов такого типа в промышленных условиях и, соответственно, о перспективах внедрения сделать пока трудно.

Дата добавления: 2015-06-22; просмотров: 1039;