Я в я •в в

Б в я ЕX

дующими обстоятельствами. В современных сталеплавильных агрегатах периодического действия развитие технологии достигло очень высокого уровня. Время, затрачиваемое на выполнение собственно металлургических операций, во многих случаях сопоставимо с продолжительностью простоя агрегатов, связанного с проведением вспомогательных операций (загрузки печи, анализа металла по ходу плавки, выпуска готового металла и т.д.).

дующими обстоятельствами. В современных сталеплавильных агрегатах периодического действия развитие технологии достигло очень высокого уровня. Время, затрачиваемое на выполнение собственно металлургических операций, во многих случаях сопоставимо с продолжительностью простоя агрегатов, связанного с проведением вспомогательных операций (загрузки печи, анализа металла по ходу плавки, выпуска готового металла и т.д.).

Например, для крупных конвертеров продолжительность проведения вспомогательных операций составляет около половины длительности всей плавки. Резервы дальнейшего повышения производительности, очевидно, следует искать в направлении сокращения времени, затрачиваемого на вспомогательные операции. В этом отношении использование сталеплавильных агрегатов непрерывного действия представляется одним из наиболее вероятных решений проблемы.

Глава 10. ПЕРЕПЛАВНЫЕ ПРОЦЕССЫ

Переплавные процессы представляют собой различные способы переплава (с целью повышения качества металла) слитков или заготовки, предварительно полученных обычными способами выплавки (в дуговой электропечи, конвертере, мартеновской печи). Изменение состава переплавленных заготовок заключается в том, что в них уменьшается содержание вредных примесей и включений.

Кроме того, особые условия кристаллизации металла (более быстрая и направленная кристаллизация) обеспечивают существенное уменьшение неприятных последствий ликвацион-ных процессов и дефектов усадочного происхождения.

Помимо названия "переплавные процессы" используют названия "специальная металлургия" или "специальная электрометаллургия".

К переплавным процессам часто относят также плавку стали в вакуумной индукционной печи (вакуумный индукционный переплав или сокращенно ВИП).

Первые промышленные вакуумные индукционные печи появились около 35 лет тому назад, это были первые вакуумные агрегаты, предназначенные для плавки стали.

§1. ВАКУУМНЫЙ ИНДУКЦИОННЫЙ ПЕРЕПЛАВ

Этот метод позволяет получить металл строго заданного состава, очень чистый по содержанию газов, неметаллических включений, примесей цветных металлов. Недостаток метода - контакт металла с футеровкой. В настоящее время

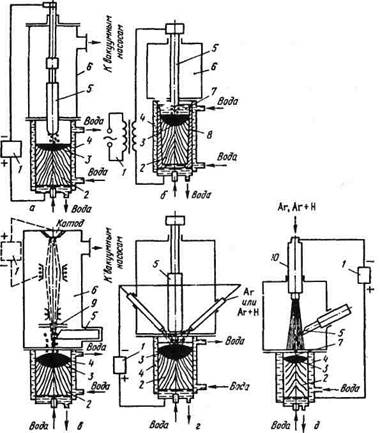

Рис. 227. Схема процессов электропереплава (а — вакуумно-дуговой; б — электрошлаковый; в — электронно-лучевой; г — плазменный с радиальным размещением плазмотронов; д — плазменный с осевым размещением плазмотронов): 1 - источник питания; 2 - слиток; 3 - ванна расплава; 4 - кристаллизатор; 5 — электрод (переплавляемая заготовка); 6 — герметизированная камера; 7 — шлаковая ванна; 8 - шлаковая "рубашка" (при ЭШП); 9 - фокусирующее устройство; 10 — плазмотрон

ВИП используется как метод предварительной выплавки шихты в виде заготовки для других переплавных процессов, для производства сплавов ряда марок ответственного назначения и особо качественных отливок, в частности из жаропрочных сплавов для изготовления деталей реактивных двигателей (например, лопаток газовых турбин).

В чистом виде "переплавными" процессами являются переплавы: вакуумно-дуговой (ВДП), электрошлаковый (ЭШП), электронно-лучевой (ЭЛП), плазменно-дуговой (ПДП). Принципиальная схема переплавных процессов представлена на рис. 227.

§2. ВАКУУМНЫЙ ДУГОВОЙ ПЕРЕПЛАВ

На схеме рис. 227, а показано, что под воздействием высоких температур, возникающих в зоне электрической дуги между переплавляемым электродом и поддоном кристаллизатора, металл на нижнем торце электрода расплавляется и капли расплавленного металла падают в ванну, где под воздействием охлаждения кристаллизатора формируется слиток. До начала операции печь вакуумируют (остаточное давление обычно не более 1,33 Па); вакуумные насосы продолжают работать в течение всей плавки. Таким образом, капли металла падают через вакуумированное пространство, при этом обеспечивается очень полное очищение металла от газов, оксидных неметаллических включений (общее содержание кислорода снижается до очень низких пределов), от примесей некоторых цветных металлов и получается плотный слиток. Кристаллизация металла в водоохлаждаемом кристаллизаторе (обычно медном) имеет четко направленный характер, отвечающий направлению отвода тепла. В результате ВДП механические характеристики металла улучшаются и становятся почти одинаковыми в различных направлениях. В современных установках ВДП получают слитки массой от нескольких сотен килограммов до 40—50 т.

Достоинством способа ВДП является отсутствие контакта металла с огнеупорной футеровкой, недостатком — невозможность снижения содержания серы (отсутствие шлаковой фазы). Дуговая выплавка отличается высокой концентрацией тепла в дуге, поэтому ВДП получил широкое распространение при производстве слитков из тугоплавких металлов (титана,

циркония, ниобия, молибдена, вольфрама и др.). Схему, при применении которой электрод переплавляется, называют ВДП с расходуемым электродом. На рис. 228 показана современная вакуумно-дуговая печь с расходуемым электродом.

В некоторых случаях изготовить расходуемый электрод невозможно (например, при переплаве титановой губки). В этих случаях губчатый или порошкообразный материал расплавляют, помещая его в зону дуги между постоянным (нерас-ходуемым) электродом и ванной. Такой метод называют ВДП с нерасходуемым электродом. Полученный таким образом слиток обычно еще раз переплавляют методом ВДП с расходуемым

| У |

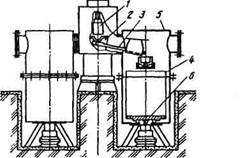

Рис. 228. Вакуумно-дуговая печь: 1 — механизм перемещения электрода; 2 — вакуумная камера; 3 — механизм прижима электрода; 4 — направляющие кристаллизатора; 5 — кристаллизатор с поддоном; 6 — механизм подъема кристаллизатора; 7 — механизм разгрузки; 8 — патрубок с вакуумным насосом

Рис. 228. Вакуумно-дуговая печь: 1 — механизм перемещения электрода; 2 — вакуумная камера; 3 — механизм прижима электрода; 4 — направляющие кристаллизатора; 5 — кристаллизатор с поддоном; 6 — механизм подъема кристаллизатора; 7 — механизм разгрузки; 8 — патрубок с вакуумным насосом

|

| Рис. 229. Вакуумная дуговая гар-нисажная печь: 1 — электрод; 2 — тигель; 3 — желоб: 4 — форма; 5 — стационарные заливочные камеры; б — стол центробежной машины |

электродом. При ВДП с нерасходуемым электродом вместо кристаллизатора иногда устанавливают металлический водо-охлаждаемый тигель; во время плавки на стенках тигля образуется корочка переплавляемого металла (гарнисаж) и расплав контактирует с гарнисажем из этого же металла. Печи такого типа называют гарнисажными.

Вакуумные дуговые гарнисажные печи (ВДГП) используют также для фасонного литья отливок особо ответственного назначения. На рис. 229 изображена схема современной гар-нисажной печи емкостью 0,6 т с разливкой металла по желобу. Плавильная поворотная камера соединена с двумя стационарными заливочными камерами с помощью патрубков и поворотных вакуумных уплотнителей. Нерасходуемые электроды обычно делают из вольфрама.

Дата добавления: 2015-06-22; просмотров: 1187;