КРИСТАЛЛИЗАЦИЯ И СТРОЕНИЕ СТАЛЬНЫХ СЛИТКОВ

1. Кристаллизация стали

Сталь в изложницах кристаллизуется или затвердевает в виде кристаллов древовидной формы - дендритов (рис. 151). Процесс кристаллизации складывается из двух стадий — зарождения кристаллов и последующего их роста. Различают гомогенное и гетерогенное зарождение кристаллов. Под гомогенным подразумевают образование зародышей кристалла в объеме жидкой фазы, под гетерогенным — на уже имеющейся межфазной поверхности (на поверхности находящихся в расплаве твердых частиц — например, неметаллических включений, стенок изложниц и кристаллизаторов).

Гомогенное зарождение происходит следующим образом. В жидком металле вблизи точки кристаллизации вследствие флуктуации энергии, состава и плотности непрерывно образуются группировки атомов с упорядоченной структурой — комплексы или зародыши твердой фазы. Одновременно и непрерывно происходит разрушение большей части из них. С тем, чтобы зародыш стал термодинамически устойчивым, т.е. способным к дальнейшему росту, необходимы определенные условия.

Условия гомогенного зарождения. Из термодинамики известно, что переход жидкости в твердое состояние и наоборот возможны, если свободная энергия (энергия Гиббса, G) системы при этом уменьшается. Затвердевание или расплавление в процессе изменения температуры объясняются тем, что при температурах, превышающих точку кристаллизации, меньшей удельной свободной энергией обладает жидкая фаза, а при более низких температурах — твердая.

В процессе образования зародыша свободная энергия системы, с одной стороны, возрастает в результате затраты энергии на образование поверхности раздела расплав — зародыш и, с другой стороны, уменьшается в результате перехода части жидкости в твердую фазу, у которой уровень свободной энергии ниже. При температуре кристаллизации свободная энергия жидкой и твердой фаз равны и образование зародыша невозможно, так как нет источника для компенсации затрат энергии на образование поверхности раздела фаз. Поэтому для образования зародыша необходимо неко-

|

торое переохлаждение расплава; чем больше переохлаждение, тем больше будет выигрыш свободной энергии при переходе из жидкого состояния в твердое.

Из теории кристаллизации известно, что при данной величине переохлаждения термодинамически устойчивыми, т.е. способными к дальнейшему росту, оказываются те зародыши, размер которых превысит так называемый "критический". Критический размер это такой, начиная с которого дальнейший рост сопровождается снижением суммарной свободной энергии образования зародыша. Величину критического радиуса зародыша определяют из соотношения:

гкр = (2(Уж_твТКр)/бкрД7\

где сгж_тв — межфазное натяжение на границе жидкой и твердой фаз; Гкр — температура начала кристаллизации; ДГ — величина переохлаждения; QKP — скрытая теплота кристаллизации.

Из приведенного выражения следует, что при увеличении степени переохлаждения критический радиус зародыша уменьшается, т.е. термодинамически устойчивыми становятся более мелкие зародыши. Это значит, что становятся устойчивыми и начинают расти многие из тех мелких частиц новой фазы, которые при более высоких температурах разрушались сразу после образования. Иначе говоря, чем выше степень переохлаждения, тем выше будет интенсивность образования устойчивых зародышей.

Необходимо подчеркнуть, что при гетерогенном зарождении кристаллов (на имеющейся поверхности раздела) затраты энергии и требуемая степень переохлаждения будут заметно меньше, чем при гомогенном. Так, экспериментально установлено, что кристаллизация чистого, не содержащего взвешенных примесей железа начинается при переохлаждении около 300 °С, а в реальных условиях сталь начинает кристаллизоваться при переохлаждении в несколько градусов. Следовательно, в реальных условиях происходит преимущественно гетерогенно зарождение кристаллов.

Рост кристаллов. Зарождающийся кристалл имеет правильно ограненную или близкую к ней форму, определяемую типом кристаллической решетки твердого металла, причем гранями кристалла являются плоскости с наибольшей плотностью упаковки атомов (для сплавов на основе железа с гране- или

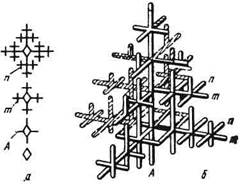

объемноцентрированной кубической решеткой такой формой кристалла будет октаэдр). Однако вскоре после зарождения правильный рост возшикшего кристалла прекращается и начинается преимущественный рост его вершин, т.е. ветвей дендрита. Объясняется это следующим: количество тепла и примесей сплава, выделяющихся при кристаллизации, будет минимальным у вершин и максимальным у центра граней кристалла, что препятствует дальнейшей кристаллизации у граней. От вершин кристалла (в нашем случае октаэдра, см. рис. 151, а) вырастают оси А первого порядка (стволы дендрита), на них перпендикулярно направленные оси m второго порядка (ветви), на которых аналогичным образом развиваются оси п третьего порядка и т.д. Появление все новых осей и их постепенное утолщение приводят к формированию сплошного кристалла (дендрита). Установлено, что в сплавах на основе железа ветви дендритов растут в трех взаимно перпендикулярных направлениях, каждое из которых является осью пирамиды с гранями, представляющими собой наиболее плотноупакованные плоскости в кристаллической

решетке.

При отсутствии направленного теплоотвода оси во всех направлениях развиваются примерно одинаково и кристалл получается равноосным (см. рис. 151, с). При направленном теплоотводе кристаллы имеют вытянутую форму. На рис. 151, 6 показана схема дендрита, растущего от плоской поверхности охлаждения. Вначале вдоль направления теплоотвода возрастает основная ось А, затем оси или ветви m второго порядка, на них оси п третьего порядка и т.д.

Рис. 151. Схема (плоская) роста равноосного дендрита (а) и схема дендрита, выросшего в условиях направленного теплоотвода (fi)

Скорость роста кристаллов определяется в первую очередь интенсивностью теплоотвода; чем больше скорость теп-лоотвода и чем больше переохлаждение жидкого металла, тем больше будет скорость роста.

Скорость роста кристаллов определяется в первую очередь интенсивностью теплоотвода; чем больше скорость теп-лоотвода и чем больше переохлаждение жидкого металла, тем больше будет скорость роста.

Следует отметить, что рост кристаллов протекает одинаково как в случае гомогенного, так и в случае гетерогенного их зарождения.

Интервал кристаллизации. Следует подчеркнуть следующую важную особенность кристаллизации стали. Если чистые металлы кристаллизуются при постоянной температуре, то сталь как многокомпонентный раствор — в определенном интервале температур путем так называемой "избирательной кристаллизации". При температуре, соответствующей началу интервала кристаллизации, образуются и начинают расти оси кристаллов, обедненные углеродом и другими составляющими стали, а в остающемся жидком металле их содержание возрастает. Поэтому понижается температура затвердевания жидкой фазы и последующие оси кристалла формируются при все более низкой температуре, а содержание примесей в них возрастает.

Величина интервала кристаллизации определяется составом стали и условиями затвердевания слитка, возрастая при увеличении содержания в стали углерода и легирующих элементов. В высокоуглеродистой стали У13А величина интервала кристаллизации достигает 325 °С. При увеличении интервала кристаллизации возрастает степень химической неоднородности затвердевшего слитка, что нежелательно.

Скорость затвердевания слитка. При затвердевании стали в изложнице тепло отводится через ее стенки, поэтому зарождение и рост кристаллов начинаются у стенок изложницы, а толщина затвердевшего слоя непрерывно возрастает в направлении к центру слитка.

Толщину затвердевшего слоя металла в изложнице приближенно можно определить по формуле

где D- толщина закристаллизовавшегося металла, см; f3 -продолжительность затвердевания, мин; к - коэффициент затвердевания, который для спокойной стали в зависимости от ее состава и условий затвердевания изменяется в пределах 2,2-2,9 см/мин1/2.

Для определеня времени затвердевания слитка в чугунной изложнице пользуются формулой tn3 = 0.112Л2, где tn 3 — продолжительность полного затвердевания, мин; R - радиус окружности, вписанной в поперечное сечение слитка, см.

2. Слиток спокойной стали

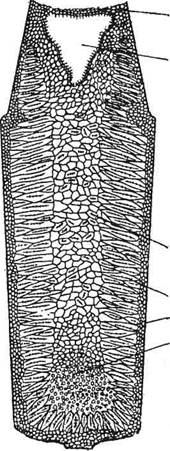

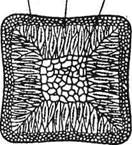

Структура слитка спокойной стали, выявляемая травлением его продольного осевого разреза, представлена на рис. 152. Слиток имеет следующие структурные зоны, отличающиеся формой кристаллов и их размерами: тонкая наружная корка из мелких равноосных кристалликов; зона вытянутых крупных столбчатых кристаллов; центральная зона крупных неориентированных кристаллов и зона мелких неориентированных кристаллов внизу слитка, имеющая конусообразную форму ("конус осаждения").

Наружная зона образуется в момент соприкосновения жидкой стали с холодными стенками изложницы. Резкое переохлаждение металла вызывает образование очень большого числа зародышей и их быстрый рост, в связи с чем кристаллы не успевают вырасти до значительных размеров и принять определенную ориентацию. Толщина корковой мелкокристаллической зоны невелика (6-15 мм), поскольку охлаждение жидкого металла с большой скоростью длится очень недолго.

В дальнейшем условия теплоотвода изменяются и формируется новая кристаллическая зона. Существенно уменьшается скорость охлаждения, так как отвод тепла замедляют корка затвердевшего металла, нагрев стенок изложницы и воздушный зазор, образующийся между стенками изложницы и слитком вследствие его усадки. Вместе с тем теплоотвод остается строго направленным, поскольку тепло отводится кратчайшим путем, т.е. перпендикулярно стенкам изложницы.

Вследствие замедления теплоотвода уменьшается переохлаждение и новых кристаллов почти не образуется. Продолжается рост кристаллов корковой зоны, причем растут главные оси кристаллов, направленные перпендикулярно стенке изложницы (поверхности охлаждения). Главные оси с иным направлением "выклиниваются", т.е. прекращают свой рост после встречи с опережающими их осями, перпендикулярными стенке изложницы (подобное опережение объясняется тем, что путь роста кристалла по нормали всегда короче, чем у

наклонно направленного). Поэтому продолжают расти лишь кристаллы, главные оси которых направлены перпендикулярно поверхности изложницы и, таким образом, формируется зона столбчатых кристаллов, вытянутых параллельно направлению теплоотвода. В крупных слитках с большим поперечным сечением наблюдается отклонение кристаллов к головной части слитка (к тепловому центру слитка). По мере утолщения слоя затвердевшего металла и прогрева стенок изложницы отвод тепла замедляется, и скорость роста столбчатых кристаллов постепенно снижается; они перестают расти после встречи с неориентированными кристаллами в средней части слитка.

наклонно направленного). Поэтому продолжают расти лишь кристаллы, главные оси которых направлены перпендикулярно поверхности изложницы и, таким образом, формируется зона столбчатых кристаллов, вытянутых параллельно направлению теплоотвода. В крупных слитках с большим поперечным сечением наблюдается отклонение кристаллов к головной части слитка (к тепловому центру слитка). По мере утолщения слоя затвердевшего металла и прогрева стенок изложницы отвод тепла замедляется, и скорость роста столбчатых кристаллов постепенно снижается; они перестают расти после встречи с неориентированными кристаллами в средней части слитка.

Образование крупных неориентированных кристаллов в осевой части слитка объясняется условиями теплоотвода здесь, отличными от тех, что были при затвердевании столбчатых кристаллов. Из-за большой толщины слоя затвердевшей стали и нагрева стенок изложницы отвод тепла от жидкого металла осевой части слитка идет очень медленно; поэтому нет заметного перепада температур между затвердевшей и жидкой фазой и переохлаждения жидкой фазы, отсутствует и направленный теплоотвод, так как металл здесь удален от всех стенок изложницы примерно на одинаковое расстояние. В таких условиях вся масса жидкого металла медленно остывает до температуры кристаллизации и после ее достижения во всем объеме жидкой фазы зарождаются кристаллы. Поскольку нет существенного переохлаждения, количество вновь образующихся кристаллов невелико, и поэтому они вырастают до значительных размеров. Из-за отсутствия направленного теплоотвода кристаллы не имеют определенной ориентировки и получаются равноосными.

Образование "конуса осаждения" в нижней части слитка обычно объясняют опусканием на дно изложницы кристаллов, зародившихся в объеме жидкого металла у фронта кристаллизации, а также обломившихся под воздействием потоков жидкого металла непрочных ветвей столбчатых кристаллов. Это опускание кристаллов происходит в силу разности плотностей затвердевшего и жидкого металла.

Структурная неоднородность слитков затрудняет получение стальных изделий с одинаковыми механическими свойствами в различных частях. В слитке наименее прочной является зона параллельных, относительно слабо связанных меж-

ду собой, столбчатых кристаллов. Протяженность столбчатых кристаллов возрастает при увеличении перегрева жидкой стали, при росте скорости отвода тепла от затвердевшей части слитка и увеличении поперечного сечения слитка; она зависит также от состава стали. В частности, протяженные столбчатые кристаллы наблюдаются в слитках никелевой и хромоникелевой сталей.

Важной особенностью затвердевания слитка является наличие двухфазной зоны между жидким и полностью затвердевшим металлом. Это зона, где сосуществуют оси растущих кристаллов и незатвердевший металл в межосных пространствах. Протяженность двухфазной зоны тем больше, чем больше интервал кристаллизации стали, определяемый ее составом. При увеличении протяженности двухфазной зоны возрастает время пребывания металла в двухфазном состоянии и сильнее развивается химическая неоднородность.

Необходимо отметить наличие в затвердевающем слитке конвективных потоков жидкого металла. У фронта кристаллизации поток направлен вниз, в осевой части слитка — вверх. Движение вниз возникает потому, что у фронта кристаллизации жидкий металл переохлажден и имеет бблыпую плотность чем остальная его масса. Скорость потоков достигает 0,35 м/с; она тем больше, чем выше перегрев жидкой стали, поскольку при этом возрастает разность в температуре и плотности металла в объеме слитка и у фронта кристаллизации. По мере затвердевания слитка величина перегрева жидкого металла, а с ней и интенсивность потоков снижаются. Наличие конвективных потоков ведет к усилению химической неоднородности слитка.

Усадочная раковина в слитке спокойной стали

В верхней части слитка находится полость — так называемая усадочная раковина (см. рис. 152). Причиной ее образования является усадка стали в процессе затвердевания, т.е. увеличение плотности при переходе из жидкого в твердое состояние. Величина усадки в зависимости от состава стали изменяется в пределах 2,0—5,3 %. Усадочная пустота в слитке, как и в любой другой кристаллизующейся отливке, всегда образуется в месте затвердевания последних порций металла. Раковина бывает закрытой (см. рис. 152), если в прибыльной надставке из-за недостаточной теплоизоляции

|

|

| 4 |

| Г 2 3 |

| 3 Рис. 152. Строение слитка спокойной стали: а — продольное сечение; б — поперечное сечение; 1 — корковый слой мелких крис- 2 таллов; 2 — зона столбчатых кристаллов; 3 — зона крупных неориентированных крис- 1 таллов; 4 — усадочная раковина; 5 — конус осаждения; б - мбст металла над ра- ■5 ковиной |

затвердевает верхний слои металла; при применении экзотермических засыпок и обогреве верха слитка усадочная раковина получается открытой. Ту часть слитка, в которой расположена усадочная раковина, отрезают при прокатке и отправляют в переплав. Величину усадки, определяемую природой стали, уменьшить нельзя. Поэтому, чтобы свести обрезь металла к минимуму, усадочную раковину концентрируют в верхней части слитка и стремятся уменьшить глубину ее проникновения в слиток. Для этого в обычной практике прибегают к следующим мерам, обеспечивающим более позднее затвердевание верхней части слитка:

1) спокойную сталь, как правило, разливают в ножницы, уширяющиеся кверху. Большая масса жидкого металла в верхней части слитка способствует замедленному его охлаждению;

2) теплоизолируют боковые поверхности верха слитка. Обычно для этого на изложницу устанавливают прибыльную надставку, которую i при разливке как и изложницу заполняют жидким металлом. Боковые стенки надставки футерованы огнеупорами или снабжены теплоизоляционными вставками, благодаря чему охлаждение металла здесь замедляется.

3) после наполнения слитка поверхность жидкого металла в прибыльной надставке засыпают теплоизолирующими или разогревающими смесями. В качестве теплоизолирующих засыпок используют асбест, обожженный вермикулит, коксо-шлаковую смесь и др. Более эффективно применение разогревающих примесей — люнкеритов, которые представляют собой порошкообразную смесь горючих и нейтральных компонентов. В качестве первых используют алюминий (14-28 %), ферросилиций (0—15 %), коксик или древесный уголь (0—50 %), в качестве вторых — шамот, боксит, вермикулит. В прибыльной надставке горючие компоненты медленно окисляются с выделением тепла, обогревающего жидкий металл, а нейтральные составляющие и продукты окисления образуют теплоизоляционный слой, замедляющий отвод тепла от верха слитка. Расход люнкерита составляет 0,5—2,0 кг/т стали.

При применении перечисленных мер величина головной об-рези слитков спокойной углеродистой стали составляет 12— 16%, а для мелких слитков и легированных сталей достигает 20 % (донная обрезь слитков спокойной стали равна 1—4 %). Иногда применяют специальные методы обогрева верха слитка (см. п. 3, § 6).

3. Слиток кипящей стали

Кипящая сталь раскислена одним марганцем, т.е. неполностью, и содержит некоторое количество растворенного кислорода. Поэтому во время разливки и после ее окончания сталь в изложнице "кипит", т.е. происходит окисление углерода по реакции [С] + [О] = СО с выделением пузырей СО.

Окисление углерода и образование пузырей СО происходит на поверхности формирующихся при затвердевании стали кристаллов (на поверхности раздела твердой и жидкой фаз). Значительная часть пузырей СО, выделяющихся при кипении, остается в слитке. В дальнейшем они завариваются при прокатке.

Для уменьшения неоднородности состава готовой стали кипение вскоре после наполнения изложницы прекращают, накрывая слиток массивной металлической крышкой (механическое закупоривание) или раскисляя металл в верхней части изложницы алюминием (химическое закупоривание).

Для уменьшения неоднородности состава готовой стали кипение вскоре после наполнения изложницы прекращают, накрывая слиток массивной металлической крышкой (механическое закупоривание) или раскисляя металл в верхней части изложницы алюминием (химическое закупоривание).

В слитках кипящей стали не образуется концентрированной усадочной раковины. Усадка здесь рассредоточена по многочисленным газовым полостям. Форма слитка кипящей стали отличается от формы слитка спокойной стали. Поскольку в слитке отсутствует усадочная раковина нет необходимости применять изложницы, расширяющиеся кверху. Кипящую сталь разливают в сквозные изложницы, расширяющиеся книзу. Это упрощает процесс раздевания слитков — изложницу просто тянут вверх, стягивая со слитка.

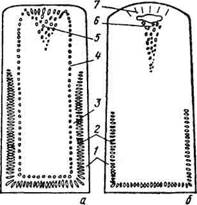

Механически закупоренный слиток кипящей стали, так же как и слиток спокойной стали, имеет снаружи корку из мелких равноосных кристаллов, далее зону столбчатых кристаллов и в середине крупные неориентированные кристаллы. Наряду с этим слиток характеризуется расположением газовых пузырей (пузырей СО) в определенном порядке. На продольном темплете слитка можно отметить следующие зоны (рис. 153, а): наружную корку 1 без пузырей; зону 2 продолговатых сотовых пузырей; промежуточную плотную зону 3; зону 4 вторичных округлых пузырей; плотную среднюю зону 5 со скоплением пузырей в ее верхней части.

Наружная мелкокристаллическая корка толщиной в разных

|

слитках от 2—8 до 25—40 мм получается плотной потому, что при ее затвердевании создаются благоприятные условия для всплывания пузырей СО из

Рис. 153. Строение, слитка кипящей стали:

а — механически закупоренного; б — химически закупоренного; 1 — плотная наружная корочка; 2 — зона сотовых пузырей; 3 — промежуточная плотная зона; 4 — зона вторичных пузырей; 5 — скопление пузырей СО; 6 — скопление пузырей и усадочных пустот; 7 — мост плотного металла

металла. В этот момент высота вышележащего слоя поднимающегося в изложнице металла и создаваемое им ферростати-ческое давление малы, поэтому при достаточной окислен-ности стали легко и в большом количестве образуются пузыри СО. Всплывание даже части из них создает поток, увлекающий те пузыри, которые застревают между осями растущих кристаллов; отрыву и всплыванию пузырей способствует то, что благодаря малым размерам кристаллов поверхность фронта кристаллизации является сравнительно гладкой. Таким образом формируется слой металла, не содержащий пузырей.

Затем вместе с ростом столбчатых кристаллов образуется зона вытянутых сотовых пузырей. Начало их формирования (более раннее или позднее) зависит от интенсивности кипения и определяющих ее факторов — окисленности жидкой стали и скорости разливки. Чем меньше в металле растворенного кислорода и чем быстрее из-за высокой скорости разливки нарастает ферростатическое давление вышележащих слоев металла, тем хуже условия зарождения пузырей СО и тем меньше их образуется. При значительном уменьшении числа выделяющихся пузырей (уменьшении интенсивности кипения) не будет мощного потока всплывания СО, увлекающего все пузыри, и часть их будет оставаться в месте зарождения между кристаллами, причем тем раньше, чем меньше интенсивность кипения; беспузыристая корка при этом будет все тоньше. Каждый из оставшихся пузырей по мере дальнейшего выделения СО увеличивается лишь в продольном направлении, поскольку росту в поперечном направлении препятствуют начинающие расти столбчатые кристаллы — идет быстрый рост (врастание в жидкий металл) их главных, параллельно расположенных осей. Поэтому пузыри приобретают вытянутую форму, их длина достигает 70-100 мм. Прекращение роста сотовых пузырей и образование зоны 3 плотного металла объясняют следующим образом. После сформирования зоны сотовых пузырей, теплопроводность которой из-за большого количества газовых полостей очень мала, скорость теплоот-вода сильно снижается и поэтому прекращается быстрый, опережающий рост главных осей столбчатых кристаллов, и фронт кристаллизации выравнивается. Поэтому образующиеся газы вымываются с более ровного фронта кристаллизации и формируется плотная промежуточная зона, состоящая из неориентированных кристаллов небольших размеров.

Появление цепочки вторичных округлых пузырей связано с накрыванием слитка крышкой. После опускания в изложницу крышки (замораживания его верха) кипение прекращается, поскольку пузырьки СО не могут образовываться, так как при выделении им приходилось бы преодолевать громадное давление внутри закупоренного слитка. Вследствие прекращения циркуляции формировавшиеся в момент закупоривания пузыри фиксируются на границе затвердевания, образуя цепочку вторичных пузырей, равноудаленных от стенок изложницы (если крышку накрывают рано, в период роста сотовых пузырей, то после закупоривания прекращается их рост; вторичные пузыри образуются рядом с сотовыми, а зона плотного металла между сотовыми и вторичными пузырями в слитке отсутствует).

Появление цепочки вторичных округлых пузырей связано с накрыванием слитка крышкой. После опускания в изложницу крышки (замораживания его верха) кипение прекращается, поскольку пузырьки СО не могут образовываться, так как при выделении им приходилось бы преодолевать громадное давление внутри закупоренного слитка. Вследствие прекращения циркуляции формировавшиеся в момент закупоривания пузыри фиксируются на границе затвердевания, образуя цепочку вторичных пузырей, равноудаленных от стенок изложницы (если крышку накрывают рано, в период роста сотовых пузырей, то после закупоривания прекращается их рост; вторичные пузыри образуются рядом с сотовыми, а зона плотного металла между сотовыми и вторичными пузырями в слитке отсутствует).

Затвердевание центральной части слитка идет без заметного газовыделения и циркуляции металла. Лишь в результате усадки кристаллизующейся стали давление внутри слитка немного снижается и создаются условия для образования отдельных пузырей. Скопление их в верхней части слитка обусловлено повышением содержания здесь кислорода и углерода, вследствие ликвации, а также всплыванием пузырей снизу. Это скопление пузырей образует головную рыхлость, которая в осевой части слитка может распространяться на глубину до 25 % его высоты.

Следует отметить, что в верхней части слитка сотовых пузырей нет, так как они вымываются потоком газа, поднимающегося снизу. Высота зоны сотовых пузырей обычно равна 1/2—2/3 высоты слитка; она возрастает при повышении скорости наполнения изложницы, снижении интенсивности кипения и уменьшении окисленности металла.

Верх слитка с пузырями и скоплением серы и фосфора вследствие их ликвации отрезают при прокатке; величина головной обрези составляет 5-9% от массы слитка для рядовой стали и достигает 10-13 % для качественной стали.

Химически закупоренный слиток (рис. 153, б) имеет в нижней части зону коротких сотовых пузырей и в верхней ~ скопление усадочных пустот и пузырей, над которыми, как правило, расположен мост плотного металла. До начала закупоривания и во время разливки сталь в изложнице кипит, формируется наружная беспузыристая корка и начинается рост сотовых пузырей так же, как в слитке при механи-

ческом закупоривании. Толщина здоровой корки такая же, как в механически закупоренном слитке и определяется уровнем окисленности стали и скоростью подъема металла в изложнице.

Сразу же или через 1-1,5 мин после окончания наполнения изложницы проводят закупоривание слитка алюминием (иногда ферросилицием). Вводимый алюминий связывает растворенный в стали кислород, поэтому прекращается кипение и рост сотовых пузырей. Сотовые пузыри в слитке получаются недоразвитыми (см. рис.153, б), их длина тем меньше, чем раньше был введен алюминий.

Расход алюминия на закупоривание выбирают таким, чтобы при дальнейшем затвердевании наблюдалось незначительное газовыделение, которое должно компенсировать усадку стали и предотвращать образование концентрированной усадочной раковины. Пузыри СО образуются в верхней части слитка, поскольку здесь вследствие ликвации повышается концентрация кислорода и углерода. Глубина сужающейся книзу зоны скопления пузырей и усадочных пустот (см. рис.153, б) может достигать 30—45 % высоты слитка.

При оптимальной раскисленности (оптимальном расходе алюминия на закупоривание) над областью усадочной рыхлости образуется "мост" плотного металла толщиной около 10 % высоты слитка. Он изолирует пустоты от атмосферы, благодаря чему последние завариваются при прокатке. Головная обрезь слитка при этом составляет 3,5—6 %.

Показателем оптимальной степени раскисленности является образование выпуклой гладкой поверхности слитка.

При недостаточной раскисленности металла наблюдаются прорывы поверхности слитка пузырями СО. Сплошность верхнего "моста" плотного металла нарушается и возрастает величина головной обрези, так как часть полостей в головной части слитка не заваривается при прокатке из-за окисления их внутренней поверхности.

Если металл перераскислен, то образуется недостаточно изолированная сверху глубокая усадочная раковина со скоплением ликватов и неметаллических включений. Головная обрезь при этом сильно возрастает, так как в прокате образуются несплошности в местах скопления ликватов и включений, а также в результате окисления внутренней поверхности раковины.

33-3810 513

Толщина здоровой корки — важный критерий качества слитков кипящей стали. Эта толщина может достигать 40 мм и не должна быть менее 8 мм. Более тонкай корка может окисляться при нагреве слитков перед прокаткой. Сотовые пузыри при этом обнажаются, их поверхность окисляется и поэтому они не завариваются при прокатке. В результате на поверхности проката образуются рванины. Здоровая корка формируется во время наполнения изложницы металлом и ее толщина определяется интенсивностью кипения стали в этот период. Как было показано ранее, интенсивность кипения и толщина здоровой корки будут тем больше, чем выше окис-ленность жидкой стали и чем ниже скорость наполнения изложницы металлом. Толщина здоровой корки зависит и от состава стали. Поскольку, как известно, углерод и марганец снижают количество растворенного в стали кислорода (ее окисленность), получение достаточно толстой здоровой корки в сталях с повышенным содержанием этих элементов затруднено. Поэтому кипящие стали обычно содержат не более 0,27% С и 0,60% Мп.

Толщина здоровой корки — важный критерий качества слитков кипящей стали. Эта толщина может достигать 40 мм и не должна быть менее 8 мм. Более тонкай корка может окисляться при нагреве слитков перед прокаткой. Сотовые пузыри при этом обнажаются, их поверхность окисляется и поэтому они не завариваются при прокатке. В результате на поверхности проката образуются рванины. Здоровая корка формируется во время наполнения изложницы металлом и ее толщина определяется интенсивностью кипения стали в этот период. Как было показано ранее, интенсивность кипения и толщина здоровой корки будут тем больше, чем выше окис-ленность жидкой стали и чем ниже скорость наполнения изложницы металлом. Толщина здоровой корки зависит и от состава стали. Поскольку, как известно, углерод и марганец снижают количество растворенного в стали кислорода (ее окисленность), получение достаточно толстой здоровой корки в сталях с повышенным содержанием этих элементов затруднено. Поэтому кипящие стали обычно содержат не более 0,27% С и 0,60% Мп.

Как показал опыт, окисленность жидкой стали, получаемая при существующих методах выплавки, позволяет разливать кипящую сталь со скоростью, не более 1,0 м/мин; при большей скорости наполнения изложницы толщина здоровой корки получается менее допустимой (<8—10мм).

Если необходимо разливать сталь с большей скоростью, то прибегают к использованию так называемых интенсифика-торов кипения. В изложницу во время разливки вводят порошкообразные смеси, содержащие оксиды железа. Поступающий из интенсификатора в сталь кислород обеспечивает повышение интенсивности кипения и позволяет получать слиток с достаточной толщиной здоровой корки: при скоростях разливки до 2,0—2,5 м/мин.

В последние годы начинают применять следующий метод решения "проблемы здоровой корки" — сочетание скоростной разливки с химическим закупориванием. Разливку ведут со скоростью 3—5 м/мин; при этом образование пузырей начинается у поверхности слитка, т.е. здоровая корка не образуется. Благодаря раннему химическому закупориванию размеры пузырей малы и при нагреве под прокатку наружный слой слитка с пузырями окисляется, вследствие чего на поверхности проката рванин не образуется.

4. Слиток полуспокойной стали

Полуспокойная сталь по степени раскисленности занимает промежуточное положение между спокойной и кипящей сталью. Ее раскисляют как правило в: ковше, вводя силикомарганец, ферромарганец и ферросилиций в количестве, обеспечивающем получение заданного содержания в стали марганца и введение 0,06—0,13 % Si (по расчету). Различные марки полуспокойной стали содержат 0,05-0,5 % С; 0,35-1,6 % Мп и менее

0,12% Si.

Полуспокойную сталь разливают в сквозные расширяющиеся книзу или в бутылочные изложницы. При затвердевании в изложнице наблюдается "искрение" — образование и выделение небольшого количества оксида углерода. Длительность искрения служит показателем оптимальной степени раскисленности стали и должна составлять 10—40 с.

В верхней части слитка этой стали (рис. 154) имеются сотовые или округлые пузыри (они могут отстутствовать), концентрированная усадочная раковина и под ней усадочная рыхлость, доходящая до 35—45 % высоты слитка. Пузыри расположены у поверхности слитка, так как окисленность металла и интенсивность кипения недостаточны для формирования беспузыристой корки заметной толщины. В нижней части (литка, где велико ферростатическое давление, пузыри из-ia недостаточной окисленности металла не образуются.

Расположение усадочных пустот в слитке зависит от степени раскисленности стали. При нормальной раскисленности, когда интенсивность газовыделения достаточна, над усадочной раковиной формируется "мост" пузыристого металла толщиной 200—270 мм, надежно изолирующий раковину от атмосферы, благодаря чему она заваривается при прокатке. Величина головной обрези при этом составляет 2,5—5 % от массы слитка. В случае перераскисления (длительность "искрения" металла в изложнице менее 10 с) слитки получаются с меньшей толщиной "моста" и недостаточно изолированной усадочной раковиной, что ведет к росту величины

головной обрези.

Рис. 154. Слиток полуспокойной стали

Длина сотовых пузырей и высота зоны их расположения в слитке будут тем больше, чем лучше условия газовыделения, определяемые степенью раскисленности стали и скоростью разливки. При недостаточной раскисленности (длительность "искрения" более 40 с) в результате чрезмерного газовыделения возможно образование сотовых пузырей по всей высоте слитка. Наличие сотовых пузырей нежелательно; они ведут к появлению рванин на поверхности проката, так как из-за отсутствия "здоровой корки" поверхность пузырей окисляется при нагреве под прокатку и пузыри при прокатке не завариваются.

Длина сотовых пузырей и высота зоны их расположения в слитке будут тем больше, чем лучше условия газовыделения, определяемые степенью раскисленности стали и скоростью разливки. При недостаточной раскисленности (длительность "искрения" более 40 с) в результате чрезмерного газовыделения возможно образование сотовых пузырей по всей высоте слитка. Наличие сотовых пузырей нежелательно; они ведут к появлению рванин на поверхности проката, так как из-за отсутствия "здоровой корки" поверхность пузырей окисляется при нагреве под прокатку и пузыри при прокатке не завариваются.

Скорость разливки полуспокойной стали изменяется в пределах от 0,3 до 5,0м/мин. При малых скоростях условия газовыделения облегчаются, увеличивается высота зоны сотовых пузырей, а их длина достигает 30—40 мм, что существенно усиливает пораженность проката рванинами. При высоких скоростях разливки пузыри либо отсутствуют, либо образуются мелкие округлые подкорковые пузыри, причем при нагреве под прокатку слой металла, в котором они расположены, переходит в окалину и поверхность проката получается чистой. Поэтому полуспокойную сталь рекомендуется разливать сверху с повышенной скоростью. При производстве полуспокойной стали трудно обеспечить оптимальную раскис-ленность металла: определить оптимальный расход раскисли-телей, который должен точно соответствовать содержанию в металле растворенного кислорода. Это содержание сильно колеблется от плавки к плавке и пока не поддается надежному контролю. В связи с этим разработан и применяется следующий метод регулирования раскисленности металла в процессе разливки. После заполнения первой изложницы фиксируют длительность искрения металла и если она велика (>40с), в последующие изложницы добавляют небольшие количества алюминия, который снижает окисленность металла.

Дата добавления: 2015-06-22; просмотров: 4634;