ПРОЦЕССЫ С АРГОНО- И ПАРОКИСЛОРОДНЫМ ДУТЬЕМ

В последние годы получает распространение выплавка в конвертерах низкоуглеродистых и, в частности, низкоуглеродистых коррозионностойких и электротехнических сталей путем продувки смесями аргон—кислород и пар—кислород. В 1990 г. процессом аргоно-кислородной продувки, получившего название АОД-процесса, было произведено более половины мировой выплавки коррозионностойких сталей. Широкое распространение этого процесса связано с тем, что он позво-

ляет получать хромоникелевую коррозионностойкую сталь с очень низким содержанием углерода при использовании дешевого высокоуглеродистого феррохрома, в то время как традиционный способ выплавки этих сталей в электропечах требовал применения дорогостоящего низкоуглеродистого феррохрома.

Суть процесса АОД сводится к тому, что расплав, содержащий высокоуглеродистый феррохром, обезуглероживают в конвертере, вдувая аргоно-кислородную смесь; при этом достигается очень низкая (0,03-0,01 %) концентрация углерода в металле без значительного окисления железа и хрома, что происходило бы при продувке одним кислородом. Причина этого в том, что в зонах протекания реакции [С] +1/202 = СО ее продукт — СО разбавляется аргоном, т.е. снижается парциальное давление СО, благодаря чему равновесие реакции сдвигается вправо, в сторону более полного окисления углерода. Кроме того, для уменьшения окисления хрома процесс ведут при высокой (1700—1720 °С) температуре (поскольку окисление хрома 2[Сг] +1,502 = = Сг203 идет с выделением тепла, повышение температуры вызывает сдвиг равновесия реакции влево).

Распространенный вариант технологии выплавки хромони-келевой коррозионностойкой стали процессом АОД заключается в следующем. В электродуговой печи получают из стального лома, углеродистого феррохрома и никеля расплав, содержащий требуемые количества хрома и никеля и 1— 2,5 % углерода с температурой ~ 1550 °С. Расплав заливают в конвертер вместе с 1—2 % электропечного шлака и ведут продувку, подавая аргоно-кислородную смесь в защитной оболочке из аргона через фурмы, расположенные в стенке конвертера над днищем. Продувка делится на два периода — окислительный, когда металл продувают смесью кислорода и аргона переменного состава, и восстановительный, когда продувку ведут аргоном. Окислительная продувка длится 30—50 мин, ее начинают смесью с соотношением расходов кислорода и аргона 3:1. По мере уменьшения концентрации углерода в металле долю аргона в смеси увеличивают, что облегчает окисление углерода; заканчивают продувку при соотношении кислород—аргон 1: 3,5.

По ходу продувки в конвертер несколькими порциями загружают известь (до 6 % от массы металла), а в середине

продувки — охладитель (скрап). За время продувки окис ляются весь кремний и углерод, а также немного железа, марганца и хрома (при исходном содержании хрома, например, 16,5 % его концентрация в металле снижается до ~ 14,5 %). Образующийся из электропечного шлака, добавляемой извести и продуктов окисления шлак содержит менее 2-4% оксидов железа, до 20-30% Сг2Оа и в конце окислительного периода, имея основность 1,8—2,0, является тугоплавким и гетерогенным. Когда углерод окислен до содержания около 0,03%, начинают восстановительный период, задачами которого являются восстановление хрома из шлака и удаление в шлак серы. Отключают подачу кислорода, в конвертер вводят известь для повышения основности шлака, ферросилиций и силикомарганец для восстановления хрома из шлака и плавиковый шпат (до 0,75 % от массы металла) для разжижения шлака, чтобы он стал реакционноспособным. Продувка аргоном длится 8 мин и более. За это время кремний восстанавливает большую часть оксидов хрома шлака (усвоение хрома составляет примерно 98 % от исходного содержания в шихте), а также оксидов железа и марганца. В шлак удаляется до 50% (и более) содержавшейся в металле серы за счет ее реагирования с СаО. Содержание фосфора в металле остается неизменным, поскольку он не удаляется в шлак из-за низкого содержания в последнем оксидов железа. Общий расход кислорода и аргона составляет соответственно 20-30 и 10-25 м3/т стали. Технология АОД-процесса постоянно совершенствуется; находят применение ряд разновидностей этой технологии. Одна из них предусматривает вдувание аргоно-кислородной смеси в течение первых 5—8 мин окислительной продувки с помощью вводимой в конвертер сверху фурмы. Еще одна разновидность предусматривает проведение восстановительного периода с раздельным восстановлением хрома и десульфурацией. При этом в начале периода в конвертер добавляют ферросилиций и плавиковый шпат и ведут продувку аргоном до восстановления хрома из шлака. Далее шлак сливают, в конвертер вводят новую порцию шлакообразующих — известь с плавиковым шпатом и вновь проводят продувку аргоном. При этом в шлак удаляется сера (до 90 % от ее исходного содержания). С целью экономии дорогостоящего аргона иногда в начале окислительного периода вместо него используют азот.

Ход плавки на воздушном дутье

Для продувки в малобессемеровских конвертерах используют чугун марки Б-1, который содержит, %: 3,0-3,5 С; 1,25— 1,75 Si; 0,6-1,2 Мп; < 0,07 Р и <0,04S. Этот чугун отличается повышенным содержанием кремния, являющегося основным "топливом" малобессемеровского процесса.

Жидкий чугун в литейных цехах получают расплавлением в вагранках твердого чугуна. Температура чугуна при заливке в конвертер обычно составляет 1350—1450 °С. После заливки чугуна подают дутье и конвертер поворачивают так, чтобы фурмы были немного погружены в металл. Это способствует улучшению перемешивания металла и позволяет более полно использовать кислород дутья.

Продувка делится на два периода. В первом (4-6 мин) окисляются кремний, марганец, железо и образуется Шлак, состоящий из Si02, FeO и MnO. Вследствие повышенного угара железа при поверхностной продувке содержание FeO в шлаках первого периода достигает 45 %. После того как окислились кремний и марганец, начинается второй период — выгорание углерода. Конвертер наклоняют на 5—20° от вертикального положения в сторону, противоположную фурмам так, чтобы дутье поступало на поверхность металла. Это создает условия для догорания окиси углерода в полрсти конвертера. Содержание FeO в шлаке во втором периоде понижается, так как оно расходуется на окисление углерода.

Скорость окисления углерода при малом бессемеровании периодически изменяется, что внешне проявляется в чередующихся подъемах и опусканиях пламени над конвертером.

В начале второго периода СО догорает до СОг внутри конвертера и яркого пламени над горловиной не обнаруживается. Повышение температуры металла в результате догорания СО приводит к резкому возрастанию интенсивности окисления углерода. Металл вследствие выделения большого количества пузырьков СО вспенивается и поднимается выше фурм. Дутье при этом проходит через слой чугуна, и весь кислород расходуется на окисление углерода внутри металла. Поэтому СО догорает лишь при выходе из конвертера, и над горловиной появляется яркое пламя.

Так как поступление тепла от дожигания СО прекращается, а реакция окисления углерода за счет оксида железа

шлака идет с поглощением тепла, температура металла и интенсивность выгорания углерода быстро падают. Уровень металла опускается, и дутье снова начинает поступать в полость конвертера. Догорание оксида углерода вновь происходит внутри конвертера, и пламя над горловиной исчезает. Дальнейшее повышение температуры металла ведет к повторению описанного цикла. При нормальном ходе плавки обычно наблюдаются два подъема и опускания пламени.

После окончания продувки металл раскисляют и выпускают в ковш. Длительность продувки обычно равна 14-23 мин. Температура стали при выпуске составляет 1680-1720 °С. Конечный шлак малого бессемерования содержит 55—70 % SiOj, 14-25% FeO и 8-15% MnO.

Продувка кислородом

В последние годы для продувки чугуна в малобессемеровских конвертерах применяют воздух, обогащенный кислородом, и чистый кислород. Это позволяет сократить продолжительность плавки, использовать в шихте стальной лом, увеличить выход годной стали.

|

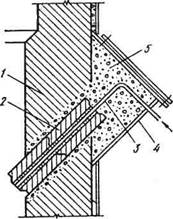

При работе на кислороде количество дутья уменьшается в 12-15 раз, и поэтому устанавливают одну фурму, представляющую собой медную или латунную трубку, пропущенную через огнеупорный стержень с отверстием по оси (рис. 101). Фурму устанавливают в боковой стенке конвертера под углом 30—45° к поверхности ванны при вертикальном положении конвертера. Внутренний диаметр сопла в зависимости от емкости конвертера изменяется в пределах 8—16 мм.

Рис. 101. Кислородная фурма малого бессемеровского конвертера: / — футеровка конвертера; 2 — огнеупорные трубки; 3 — латунная или медная трубка; 4 — дутьевая коробка; 5 — огнеупорная масса

При продувке кислородом в конвертер перед заливкой чугуна загружают лом (до 40 % от массы чугуна). После слива чугуна конвертер устанавливают так, чтобы устье фурмы было погружено в металл на 50—100 мм. С самого начала продувки одновременно окисляются кремний, марганец и углерод чугуна. Окисление кремния и марганца заканчивается на 3—5-й мин продувки, после чего начинается бурное окисление углерода. В начале бурного окисления углерода конвертер поворачивают в сторону, противоположную фурмам, чтобы часть кислорода расходовалась на дожигание оксида углерода в полости конвертера.

При продувке кислородом в конвертер перед заливкой чугуна загружают лом (до 40 % от массы чугуна). После слива чугуна конвертер устанавливают так, чтобы устье фурмы было погружено в металл на 50—100 мм. С самого начала продувки одновременно окисляются кремний, марганец и углерод чугуна. Окисление кремния и марганца заканчивается на 3—5-й мин продувки, после чего начинается бурное окисление углерода. В начале бурного окисления углерода конвертер поворачивают в сторону, противоположную фурмам, чтобы часть кислорода расходовалась на дожигание оксида углерода в полости конвертера.

Длительность продувки составляет 10—15 мин, давление кислорода на разных заводах колеблется в пределах 0,5-1,5 МПа.

Содержание FeO в шлаке при продувке кислородом меньше, чем при продувке воздухом. Благодаря этому, а также вследствие сокращения длительности продувки, заметно уменьшается угар железа. Сталь, выплавленная при работе на кислородном дутье, содержит в 2—3 раза меньше азота, чем при работе на воздушном дутье.

Технико-экономические показатели процесса

Производительность малобессемеровских конвертеров зависит от организации работ литейного цеха. Выход жидкой стали при работе на воздушном дутье составляет 82—87 % от массы жидкого чугуна. Потери в виде угара металла, выбросов и корольков в шлаке равны 13-18%. Расход воздуха составляет 600—800 м3/т чугуна. Угар чугуна при его расплавлении в вагранке составляет 3-5%.

При продувке чистым кислородом выход жидкой стали увеличивается до 92—93 %. Расход кислорода составляет 50 — 70 м3 на 1т стали. Применение стального лома при кислородном дутье обеспечивает снижение стоимости стали.

Г л а в а 3. МАРТЕНОВСКОЕ ПРОИЗВОДСТВО СТАЛИ

Сущность мартеновского процесса заключается в ведении плавки на поду пламенной отражательной печи, оборудованной регенераторами для предварительного подогрева воздуха (иногда и газа). Идея получения литой стали на поду отражательной печи высказывалась многими учеными (например, в

1722 г. Реомюром), но осуществить это долгое время не удавалось, так как температура факела обычного в то время топлива — генераторного газа - была недостаточной для нагрева металла выше 1500 °С (т.е. недостаточна для получения жидкой стали). В 1856 г. братья Сименс предложили использовать для подогрева воздуха тепло горячих отходящих газов, устанавливая для этого регенераторы. Принцип регенерации тепла был использован Пьером Мартеном для плавки стали. Началом существования мартеновского процесса можно считать 8 апреля 1864 г., когда П.Мартен на одном из заводов Франции выпустил первую плавку.

В мартеновскую печь загружают шихту (чугун, скрап, металлический лрм и др.), которая под действием тепла от факела сжигаемого топлива постепенно плавится. После расплавления в ванну вводят различные добавки для получения металла заданного состава и температуры; затем готовый металл выпускают в ковши и разливают. Благодаря своим качествам и невысокой стоимости мартеновская сталь нашла широкое применение. Уже в начале XX в. в мартеновских печах выплавляли половину общего мирового производства стали.

В России первая мартеновская печь была построена С.И.Мальцевым в 1866—1867 гг. на Ивано-Сергиевском железоделательном заводе (бывш. Калужской губернии) Мальцев-ского фабрично-заводского округа. В 1870 г. первые плавки проведены в печи вместимостью 2,5 т, построенной известными металлургами А.А.Износковым и Н.Н.Кузнецовым на Сормовском заводе. Эта печь хорошо работала и стала образцом для печей большой вместимости, построенных позже на других русских заводах. Мартеновский процесс стал основным в отечественной металлургии. Огромную роль сыграли мартеновские печи в суровые годы Великой Отечественной войны. Советским металлургам впервые в мировой практике удалось удвоить садку мартеновских печей без существенной их перестройки (ММК, КМК), удалось наладить производство высококачественной стали (броневой, подшипниковой и т.п.) на действовавших в то время мартеновских печах. В настоящее время наиболее крупные и высокопроизводительные мартеновские печи работают в России и Украине. По мере расширения конвертерного и электросталеплавильного производств масштабы производства мартеновской стали сокращаются.

§ 1. КОНСТРУКЦИЯ И РАБОТА МАРТЕНОВСКОЙ ПЕЧИ

§ 1. КОНСТРУКЦИЯ И РАБОТА МАРТЕНОВСКОЙ ПЕЧИ

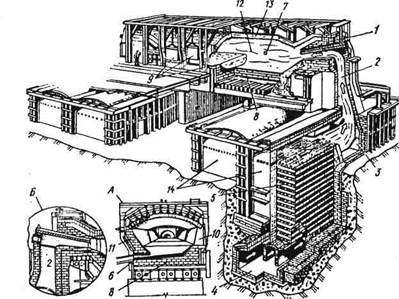

На рис. 102 схематически показана мартеновская печь в тот момент, когда топливо (газ) и воздух поступают с правой стороны печи. Проходя через предварительно нагретые насадки регенераторов (воздух через воздушный регенератор, газ через газовый), воздух и газ нагреваются до 1000—1200 °С и в нагретом состоянии через головку попадают в печь. При сгорании топлива образуется факел с температурой 1800—1900 °С. Пройдя головку, расположенную в противоположной стороне печи, раскаленные продукты сгорания попадают в другую пару насадок регенераторов и по системе боровов уходят к трубе. При этом насадки регенераторов нагреваются. При такой работе насадки регенераторов правой стороны постепенно охлаждаются, а насадки регенераторов левой стороны нагреваются. В момент, когда

Рис. 102. Современная мартеновская печь:

1 — головка; 2 — вертикальный канал; 3 — шлаковик; 4 — борова; 5 — насадка газового регенератора; 6 — сталевыпускное OTBejpcrae; 7 — отверстие в задней стенке печи для спуска шлака; 8 — под; Р — завалочные окна; 10 — передняя стенка; 11 — задняя стенка; 12 — рабочее пространство; 13 — свод; 14 — регенераторы (газовый и воздушный); А — поперечный разрез рабочего пространства печи; Б — разрез по "головке* печи

регенераторы, через которые проходят в печь воздух и газ, уже не в состоянии их нагревать до нужной температуры, а регенераторы, через которые из печи уходит дым, перегреваются, осуществляется изменение направления движения газов печи. Для изменения направления движения газов предусмотрены перекидные клапаны (рис. 103), а операцию называют перекидкой клапанов. Холодный воздух и газ направляются через хорошо нагретые левые регенераторы, а продукты сгорания уходят в правую сторону печи, постепенно нагревая остывшие правые регенераторы, затем цикл повторяют. Через некоторое время наступает момент, когда направление движения газов опять изменяется и т.д.

Энтальпия продуктов сгорания Я равна произведению мас

сы продуктов сгорания т на их теплоемкость С и температу

ру t, т.е. Я = Cmt, откуда t = Н/Ст. Энтальпия Я склады

вается из химического тепла сгорания топлива Яхт, тепла

нагрева воздуха Ян в и тепла нагрева газа Ян г, т.е. Я =

= Ях т + Ян в + Ян г; соответственно t = (Ях т + Ян в +

+ НИТ)/Ст.

Таким образом, при нагреве поступающих в печь газа и воздуха обеспечивается достаточно высокая температура факела (> 1800 °С). Чем выше удается повысить температуру поступающих в печь газа и воздуха, тем выше температура факела и тем лучше работает печь.

Повысить температуру факела можно и другим способом — заменить весь воздух или часть его кислородом. Тогда в формуле t = Н/Ст уменьшается знаменатель (уменьшается т)

|

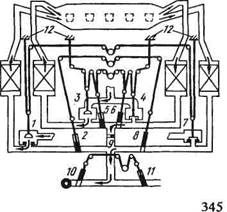

Рис. 103. Схема перекидных устройств:

1, 7 — газовые клапаны (перекидные клапаны на пути движения газа; 2, 8 — задвижки (шиберы) на каналах (боровах) от газовых регенераторов; 3, 4 — воздушные клапаны; 5, б — задвижки на клапанах от воздушных регенераторов; Р — регулировочная задвижка (шибер); 10 — задвижки на борове трубы; 11 — задвижки на борове к котлу утилизатору; 12 — регулирующие колонки

и соответственно возрастает температура. На каждый объем подаваемого с воздухом кислорода поступает 3,762 объемов балластного азота. Обогащение воздуха кислородом приводит к уменьшению количества продуктов сгорания (при том же количестве теплоты, выделенной топливом) и соответственно повышается температура.

и соответственно возрастает температура. На каждый объем подаваемого с воздухом кислорода поступает 3,762 объемов балластного азота. Обогащение воздуха кислородом приводит к уменьшению количества продуктов сгорания (при том же количестве теплоты, выделенной топливом) и соответственно повышается температура.

Повышая постепенно степень обогащения (вплоть до полной замены воздуха кислородом), можно добиться достаточно высокой температуры факела без предварительного подогрева газа и воздуха (или смеси воздуха и кислорода). В этом случае регенераторы оказываются ненужными.

В мартеновской печи газы попадают сначала в шлаковик, а уже затем в регенератор. Шлаковики служат для улавливания плавильной пыли и шлаковых частиц, уносимых продуктами сгорания из рабочего пространства, и тем самым предохраняют насадки регенератора от засорения. Сечение шлаковика гораздо больше сечения вертикального канала, поэтому при попадании дымовых газов в шлаковик их скорость резко уменьшается и, кроме того, меняется направление движения газов. Это приводит к тому, что значительная часть (50—75 %) плавильной пыли оседает в шлаковиках.

Из рабочего пространства печи дымовые газы выходят с температурой 1680—1750 °С, из шлаковика в регенератор — с температурой 1500-1550 °С. Пройдя насадку регенератора, они охлаждаются до 500—700 °С. Обычно стремятся использовать тепло отходящих газов, направляя их по системе боровов в котел-утилизатор.

Если по каким-либо причинам котел-утилизатор не установлен или находится на ремонте, дымовые газы по боровам направляют в трубу.

В зависимости от вида топлива и его теплоты сгорания мартеновские печи могут иметь две пары регенераторов — для подогрева воздуха и газа (при отоплении печи газом с невысокой теплотой сгорания) или одну пару регенераторов (если печь отапливается топливом с высокой теплотой сгорания, подогрев которого не нужен или трудно осуществим).

В зависимости от вместимости мартеновские печи делят на печи малой («125 т), средней (125-300 т) и большой (> 300 т) вместимости. Выпуск металла из большегрузных печей производится обычно одновременно в два ковша (в исключительных случаях— в три).

Под вместимостью обычно понимают массу загруженной в печь металлошихты. Массу вводимых в печь по ходу плавки добавочных материалов при этом не учитывают.

Дата добавления: 2015-06-22; просмотров: 1546;