КОНВЕРТЕРНЫЕ ПРОЦЕССЫ С КОМБИНИРОВАННОЙ ПРОДУВКОЙ

Комбинированная продувка, т.е. продувка кислородом через фурму сверху в сочетании с подачей различных газов через днище снизу (рис. 81, в) получает все более широкое распространение. На начало 1986 г. в капиталистических и развивающихся странах из 345 эксплуатируемых конвертеров работали с донной продувкой 25, а с комбинированной - 142 конвертера. Широкое распространение сравнительно недавно возникшего способа продувки объясняется тем, что в рамках одной технологии одновременно реализуются основные преимущества как верхней, так и донной продувки. Основным сохраняемым преимуществом верхней продувки является раннее формирование основного шлака; основным сохраняемым достоинством донной продувки - интенсивное перемешивание ванны, в том числе металла и шлака, в связи с чем понижается их окисленность, улучшаются дефосфорация и десуль-фурация металла, уменьшается вспенивание ванны, возможно увеличение расхода лома и др.

Находят применение много разновидностей комбинированной продувки, которые помимо подачи кислорода через фурму сверху включают следующие способы подачи газов через днище (снизу):

— нейтральных газов (Ar, N2) и реже С02 через пористые огнеупорные блоки в днище, за рубежом этот процесс получил название ЛБЕ;

— нейтральных газов через фурмы, выполненные в виде трубок, каналов в футеровке, кольцевых щелей; применяемые разновидности способа за рубежом— ЛД—ЦБ, ТБМ, ЛД—КГ, ЛД-ОТБ, НК-КБ, ЛД-КБ, ЛДС, НК-ЦБ, ЛД-КГЦ, ЛД-АБ;

— кислорода, иногда с С02, через донные фурмы в кольцевой защитной оболочке из углеводородов (ЛД—ОБ, ЛД—ХЦ, ЛЕТ);

— кислорода с нейтральными газами в кольцевой оболочке из нейтральных газов (СТБ);

— воздуха в кольцевой защитной оболочке из нейтральных газов (БАП);

— кислорода с порошкообразной известью в кольцевой защитной оболочке (К-ОБМ, К-БОП), при этом подача кислорода сверху может производиться через специальные фурмы в верхней конусной части конвертера.

В процессах комбинированной продувки с вдуванием кислорода снизу его расход через дно составляет 10—20 % общего расхода и иногда более, а интенсивность продувки че-рез_ днище достигает 1-1,5 м3/(т • мин); в процессах с подачей через дно лишь инертных газов интенсивность продувки через дно составляет 0,02-0,25 м3/(т ■ мин). В зарубежной практике наиболее широко распространен процесс ЛБЕ — продувка кислородом сверху и нейтральными газами снизу через пористые огнеупорные блоки в днище. Это объясняется тем, что из-за малого диаметра (1—1,5 мм) газопроводящих каналов (пор) в пористых блоках, жидкий металл не затекает в них даже при прекращении подачи газа. Поэтому в любой момент можно изменить расход нейтрального газа или прекратить его подачу, гибко варьируя технологию продувки.

Необходимо отметить, что различия между многими процессами комбинированной продувки незначительны, большое же число названий связано в основном с престижными и патентными интересами частных металлургических фирм.

Особенности устройства конвертера

Особенности устройства конвертера

Можно выделить две разновидности конвертеров для комбинированной продувки. Одна из них- это конвертеры для продувки кислородом сверху и через дно. Они ничем не отличаются от конвертеров донной продувки, имеют вставное днище с фурмами для подачи кислорода в кольцевой защитной оболочке (см. рис. 96).

Другая разновидность- это конвертеры для продувки кислородом сверху и нейтральными газами через дно; зачастую это переоборудованные конвертеры верхнего дутья. Конвертеры этой разновидности оборудованы вставными днищами с устройствами для вдувания газов и системой подвода газов к днищу через полые цапфы конвертера. Для рабочего слоя футеровки конвертера, как и у конвертеров верхней продувки применяют в основном безобжиговые смоло- и пеко-связанные огнеупоры на основе СаО и MgO. В футеровке днищ эти огнеупоры показали низкую стойкость, поэтому применяют магнезитохромитовые, магнезитоуглеродистые огнеупоры и разрабатывают новые, более стойкие в условиях службы днища.

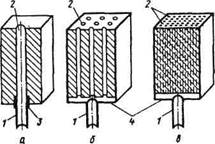

Для вдувания нейтральных газов в футеровке днища устанавливают 4—16 фурменных устройств — огнеупорных блоков, в которых имеются газопроводящие каналы. Применяют блоки с одним газопройодящим каналом (рис. 98, а), с несколькими каналами (рис. 98, б) и пористые, с направленной пористостью (рис. 98, в). В поперечном сечении каналы могут быть круглыми или иметь форму плоской либо кольцевой щели. Чаще применяют блоки с каналами круглого сечения; они представляют собой либо круглое отверстие в огнеу-поре, как это показано на рис. 98, а, либо вмонтированную

|

Рис. 98. Разновидности огнеупорных блоков (фурм) с одним гаэоподводящим каналом (а), с несколькими (б), с направленной пористостью (в) для подачи нейтральных газов через дно:

1 — газоподводяшая трубка;

2 — каналы; 3 — закладная втулка; 4 — кассета из стальных листов

в огнеупор стальную трубку. Диаметр канала в одноканаль-ных блоках достигает 8 мм. Пористый блок сечением 100 х х 150 мм может иметь до 50 каналов диаметром 1-1,5 мм.

Нейтральный газ подводят либо непосредственно к каналу блока (на рис. 98, а — через вмонтированную в огнеупор цилиндрическую втулку 3), либо через охватывающую огнеупорный блок кассету 4 (рис. 98, б, в) из стальных листов. Фурменные блоки на разных заводах располагают разнообразными способами— в одной половине днища и по всей его площади, параллельными рядами и по окружности и другими способами, добиваясь за счет этого улучшения перемешивания и основных показателей плавки. Стойкость днищ обычно ниже стойкости футеровки стен, и днище приходится заменять чаще, чем футеровку стен.

Технология плавки

Многочисленные варианты комбинированной продувки можно в основном свести к двум разновидностям: продувке кислородом сверху и снизу и продувке кислородом сверху и нейтральными газами снизу. Как уже отмечалось, наибольшее распространение получила вторая разновидность комбинированной продувки, поскольку она может обеспечить высокую интенсивность перемешивания ванны и в то же время более проста и требует заметно меньших затрат при переоборудовании конвертера и цеховых коммуникаций на комбинированную продувку.

Ниже дана краткая характеристика технологии комбинированной продувки, основанной на опыте отечественных конвертерных цехов. Продувку кислородом сверху ведут через обычные и иногда через двухъярусные (см. § 7) фурмы. Нейтральные газы (N2, Ar) подают через одноканальные фурменные блоки, число которых изменяется от 4 до 10. Обычно снизу в течение большей части продувки подают азот, а в ее конце азот заменяют аргоном. Это делают, чтобы предотвратить растворение в металле азота, которое, как известно, усиленно идет при высоких температурах; в начале же продувки при низкой температуре металла азот в нем почти не растворяется, и поэтому используют менее дефицитный, чем аргон, и более дешевый азот.

Плавка состоит из тех же периодов, что и при верхней продувке (см. п. 1 § 4), иногда после окончания продувки

кислородом предусматривают дополнительный период- продувку аргоном длительностью до 3-6 мин. Режим подачи кислорода через верхнюю фурму (интенсивность продувки, изменение высоты положения фурмы по ходу продувки) примерно такой же, как и при верхней продувке. Режим подачи нейтральных газов через донные фурмы рекомендуется следующий.

кислородом предусматривают дополнительный период- продувку аргоном длительностью до 3-6 мин. Режим подачи кислорода через верхнюю фурму (интенсивность продувки, изменение высоты положения фурмы по ходу продувки) примерно такой же, как и при верхней продувке. Режим подачи нейтральных газов через донные фурмы рекомендуется следующий.

Во время завалки лома, заливки чугуна подают азот с интенсивностью 0,015-0,05 м3/(т ' мин). В течение первых 30% длительности продувки подают азот с расходом 0,02— 0,15 м3/(т • мин). В середине продувки (примерно от 30 до 65% ее длительности), когда велика скорость окисления углерода и ванна интенсивно перемешивается пузырями СО, расход азота снижают до 0,02-0,06 м3/(т • мин). В течение оставшегося времени кислородной продувки расход газа увеличивают до 0,08-0,30 м3/(т • мин), причем за 2-4 мин до окончания продувки азот обычно заменяют аргоном.

Во время повалки конвертера, отбора проб, ожидания анализа, слива металла и шлака через донные фурмы подают аргон или азот с расходом от 0,02 до 0,05— 0,08 м3/(т • мин). При появлении в ходе продувки признаков выбросов расход азота увеличивают до максимальной пропускной способности донных фурм.

Характер изменения состава металла и шлака по ходу продувки остается таким же, как и при верхней продувке (см. рис. 94). Вместе с тем, благодаря дополнительному перемешиванию ванны подаваемыми снизу газами, уменьшается вспенивание ванны и вероятность выбросов, снижается содержание FeO в шлаке (примерно на 5 %), повышается степень дефосфорации и десульфурации, уменьшается количество окисляющегося марганца.

Продувку заканчивают после получения в металле заданного содержания углерода. Иногда после окончания кислородной продувки проводят дополнительную продувку аргоном снизу в течение 1-3 мин с расходом до 0,3м3/(т • мин); при этом снижается окисленность шлака и содержание углерода в металле в результате протекания реакции (FeO) + + [C] = Fe + CO и в металле снижается содержание фосфора (примерно на 20-30%) и серы (примерно на 10-25%). При выплавке особо низкоуглеродистых сталей кислородную продувку прекращают при содержании углерода в металле 0,03 -0,04% и затем ведут перемешивающую продувку аргоном в

течение 3—6 мин, получая низкоуглеродистый (до 0,01 % С) металл при невысоком содержании FeO в шлаке, т.е. без повышенного угара железа.

Основные достоинства комбинированной продувки при подаче нейтральных газов через дно в сравнении с верхней продувкой:

уменьшение вспенивания ванны и отсутствие выбросов;

более низкая окисленность шлака и металла в течение всей продувки;

более высокий выход годного металла из-за уменьшения выбросов и потерь железа со шлаком в виде оксидов;

более полное удаление в шлак фосфора и серы, что позволяет снизить расход шлакообразующих; кроме того, улучшается усвоение шлаком извести;

возможность выплавлять низкоуглеродистую сталь без получения переокисленного шлака и больших при этом потерь железа;

некоторое уменьшение количества окисляющегося при продувке марганца;

при технологии, предусматривающей дожигание СО в полости конвертера (см. § 7) лучшее усвоение ванной тепла от дожигания СО, что позволяет увеличить расход лома в большей степени, чем при продувке сверху.

Недостатком процесса считают необходимость снижения расхода лома (или увеличения расхода чугуна на 5—10 кг/т стали) в связи с тем, что уменьшается приход тепла от окисления железа в шлак и расходуется тепло на нагрев подаваемых в конвертер холодных нейтральных газов.

Дата добавления: 2015-06-22; просмотров: 3908;