Подина печи

Так же, как и при выборе футеровки бессемеровского или томасовского конвертера, выбор футеровки для подины мартеновской печи определяется характеристикой шлаков. Если при плавке стали шлаки кислые, то подину нужно изготовлять из кислых огнеупорных материалов, а если шлаки основные, то из основных. В противном случае в результате энергичного взаимодействия шлака и материала подины последний ошлакуется, перейдет в шлак, и печь выйдет из строя. Процесс, при котором в шлаке преобладают кислотные окислы, называют кислым мартеновским процессом; соответственно печь, подина которой изготовлена из кислых огнеупорных материалов, называют кислой мартеновской печью. Процесс, при котором в шлаке преобладают основные окислы, называют основным мартеновским процессом, а печь — основной мартеновской печью.

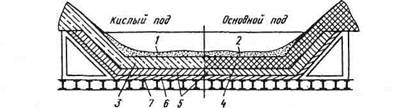

Верхний (рабочий) слой кислой подины выполняют из кварцевого песка, который набивают или наваривают на заранее выложенные динасовые кирпичи.

Рис. 104. Устройство кислого и основного подов мартеновской печи: 1 — наварка (кварцевый песок); 2 — наварка (магнезитовый порошок или молотый обожженный доломит); 3 — магнезитовый кирпич; 4 — динасовый кирпич;!5 — стальной лист; 6 — тепловая изоляция (пористый шамот); 7 — шамотный кирпич

Верхний слой основной подины изготовляют обычно из магнезитового порошка (реже доломитового), который набивают или наваривают на служащий основанием магнезитовый кирпич (рис. 104).

Задняя и передняя стенки мартеновской печи работают (особенно в нижней части) почти в тех же условиях, что и подина, так как они также соприкасаются с жидким металлом и шлаком. Заднюю и переднюю стенки кислой мартеновской печи выкладывают из динасового кирпича, основной мартеновской печи — из магнезитового.

Несмотря на то что материал пода, а также задней и передней стенок по своим химическим свойствам соответствует характеру шлака (основного или кислого), шлак взаимодействует с огнеупорной футеровкой. Те места ванны, которые соприкасаются во время плавки со шлаком, оказываются после выпуска плавки несколько поврежденными (изъеденными шлаком). Если не принять специальных мер, то через несколько плавок степень износа может возрасти настолько, что печь будет в аварийном состоянии. Чтобы избежать этого, после каждой плавки подину ремонтируют (заправка печи): на изъеденные места кислой подины набрасывают песок, а основной подины - магнезитовый или доломитовый порошок. Заправке подвергают и торцовые части подины, прилегающие к головкам печи; их называют откосами. Заправку осуществляют с помощью специальных заправочных машин.

Свод печи

Свод мартеновской печи практически не соприкасается со шлаком, поэтому его можно изготовлять из кислых и основных огнеупорных материалов независимо от типа процесса. Своды изготовляют из динасового или термостойкого магне-зитохромитового кирпича.

Динасовый кирпич при высоких температурах (до 1700 °С) сохраняет достаточную прочность и повышенное сопротивление сжатию. Во время эксплуатации динасовые кирпичи свода свариваются в монолит, что имеет большое значение, так как если какой-либо кусок свода упадет, то остальная часть свода будет держаться. Однако при нагреве свыше 1700 °С динасовый кирпич быстро оплавляется; кроме того, он сильно разъедается плавильной пылью, состоящей из оксидов железа (образуются легкоплавкие силикаты железа).

Магнезитохромитовый кирпич характеризуется более высокой огнеупорностью (допустимая температура нагрева 1750 °С и даже 1800 °С), что способствует повышению производительности печи. Стойкость свода (число плавок от ремонта до ремонта) из магнезитохромитового кирпича в 2-3 раза выше, чем из динасового. Вместе с тем при использовании в качестве материала свода магнезитохромитового кирпича приходится учитывать ряд особенностей его эксплуатации: а) магнезитохромитовые кирпичи плохо свариваются и не образуют монолита; б) коэффициент расширения магнезитохромитового кирпича выше, чем динасового, в результате чего при разогреве арки свода наружные швы раскрываются, а на внутренней стороне возникают высокие напряжения сжатия, что приводит к сколу внутренней части свода; в) повышенная теплопроводность и большие неплотности кладки (раскрытые швы) обусловливают более высокие (почти в два раза) потери тепла с 1м2 площади свода; г) объемная масса магнезитохромитового кирпича в 1,5 раза больше, чем динасового.

Магнезитохромитовый кирпич характеризуется более высокой огнеупорностью (допустимая температура нагрева 1750 °С и даже 1800 °С), что способствует повышению производительности печи. Стойкость свода (число плавок от ремонта до ремонта) из магнезитохромитового кирпича в 2-3 раза выше, чем из динасового. Вместе с тем при использовании в качестве материала свода магнезитохромитового кирпича приходится учитывать ряд особенностей его эксплуатации: а) магнезитохромитовые кирпичи плохо свариваются и не образуют монолита; б) коэффициент расширения магнезитохромитового кирпича выше, чем динасового, в результате чего при разогреве арки свода наружные швы раскрываются, а на внутренней стороне возникают высокие напряжения сжатия, что приводит к сколу внутренней части свода; в) повышенная теплопроводность и большие неплотности кладки (раскрытые швы) обусловливают более высокие (почти в два раза) потери тепла с 1м2 площади свода; г) объемная масса магнезитохромитового кирпича в 1,5 раза больше, чем динасового.

Все это исключает возможность применения обычного арочного свода. Свод приходится выполнять распорно-подвесным с креплением и прокладками между кирпичами, а это усложняет и удорожает конструкцию.

Однако возможность повысить температуру в печи при использовании магнезитохромитового свода, а также увеличить срок службы свода делает устройство сложной системы подвесок рентабельным, поэтому своды такого типа нашли широкое применение. Почти все своды мартеновских печей в настоящее время делают из основных магнезитохромитовых кирпичей.

Стойкость магнезитохромитового свода составляет 300—1000 плавок (динасового 200—350 плавок). В тех случаях, когда на основной печи устанавливают кислый динасо-вый свод, между основным огнеупорным материалом стенок печи (магнезитом) и кислым материалом свода (динасом) выкладывают слой амфотерных огнеупоров (например, хромистого железняка).

Следует отметить две тенденции в конструировании и строительстве мартеновских печей: 1) применение вместо отдельных кирпичей для кладки пода, стен печи, а также свода заранее подготовленных крупных блоков, что позво-

ляет существенно сократить время строительства или ремонта печи; 2) применение вместо огнеупорной кладки водоох-лаждаемых конструкций.

Головки печи

Рабочее пространство с торцов оканчивается головками. Правильный выбор конструкции головок имеет большое значение для хорошей работы печей. Через головки в печь подают воздух и топливо. От того, с какой скоростью вводят в рабочее пространство воздух и топливо и насколько хорошо струи топлива и воздуха перемешиваются, зависят форма и ряд других характеристик факела, а от факела зависит и вся работа печи.

Головки должны обеспечить: 1) хорошую настильность факела по всей длине ванны (чтобы максимум тепла передать ванне и минимум — своду и стенкам); 2) минимальное сопротивление при отводе продуктов сгорания из рабочего пространства; 3) хорошее перемешивание топлива и воздуха для полного сжигания топлива в рабочем пространстве печи.

Чтобы удовлетворить первому и третьему требованиям, сечение выходных отверстий должно быть малым (чтобы скорости ввода воздуха и топлива были максимальными); для удовлетворения второго требования сечение, наоборот, должно быть максимальным. Эта двоякая роль головок (с одной стороны, служить для ввода в печь воздуха и топлива, а с другой — отводить продукты сгорания) ставит очень непростую задачу перед конструкторами при проектировании печей.

Дата добавления: 2015-06-22; просмотров: 2138;