ПОДГОТОВКА ЖЕЛЕЗНЫХ РУД К ДОМЕННОЙ ПЛАВКЕ

Чем тщательнее подготавливают руду к доменной плавке, тем выше производительность доменной печи, ниже расход топлива и выше качество выплавляемого чугуна.

В конечном итоге стремятся снабжать доменную печь шихтой, состоящей только из двух компонентов: офлюсованного железорудного сырья и кокса определенной кусковатости и не содержащих мелких фракций (ниже 5—8 мм для железосодержащей шихты и ниже 20—30 мм для кокса).

Для обеспечения хорошей газопроницаемости плавильных материалов желательно, чтобы шихта была однородной по кусковатости. Рекомендуется, чтобы диаметр самого крупного куска не превышал диаметр самого мелкого куска более чем в два раза, т.е. целесообразно давать руду или окус-кованную шихту кусковатостью 10—20 или 20-40 мм.

Важным резервом повышения производительности доменных печей и снижения расхода топлива является увеличение содержания железа в шихте. Его увеличение на 1 % позволяет снизить расход кокса на 2—2,5 % и на столько же увеличить производительность печи.

Кроме того, при росте содержания железа в шихте снижается выход шлака при доменной плавке, что ведет к повышению технико-экономических показателей плавки.

Для получения богатого железорудного сырья разработаны и внедрены эффективные способы обогащения железных руд. При решении вопроса об оптимальной степени обогащения железных руд нужно исходить из технико-экономических соображений.

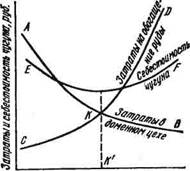

По мере повышения содержания железа в концентратах нозрастают затраты на обогащение руд, что показано кривой CD на рис. 1, в то время как затраты в доменном цехе сокращаются (кривая АВ). Пересечение кривых АВ и CD в точке

| ||||

| ||||

|

|

Рис. 1. Схема графического определения оптимального содержания железа в железосодержащей частишихты

| Содержание железа в шихте, У. |

К указывает на оптимальную степень обогащения железных руд (точка К' на оси абсцисс). Пересечение этих кривых обычно соответствует минимальной себестоимости чугуна (кривая EF). Расчеты показывают, что для многих руд оптимальное содержание железа в концентратах: для доменной плавки находится в пределах 64—67 %. Существующая подготовка шихты пока еще не удовлетворяет указанным требованиям. Поэтому повышение однородности шихты по кусковатости и химическому составу и увеличение содержания железа в шихте крайне необходимы. В зависимости от характеристики добываемой руды применяют следующие методы подготовки руды: а) дробление; б) сортировку; в) обогащение; г) усреднение; д) окускование.

Дробление и измельчение

Крупность добываемых руд в естественном виде очень различна. При открытой добыче размер отдельных кусков достигает 1000—1200 мм, а при подземной 300—800 мм.

Для дальнейшего использования руда такой крупности должна быть предварительно подвергнута дроблению. Дробление представляет собой процесс уменьшения размера кусков твердого материала его разрушением под действием внешних сил и имеет целью придание кускам материала определенной крупности.

Размер крупности кусков дробленой руды определяется способом ее дальнейшей переработки и типом руды. Для доменной плавки верхний предел крупности кусков руды составляет 40—100 мм, Для мартеновской плавки 20—40 мм, для агломерации 6—10 мм, а для обогащения в ряде случаев требуется получение материала крупностью менее 0,1 мм. Чем

тоньше измельчена руда, тем полнее рудные зерна могут быть отделены от пустой породы в процессе обогащения. Поэтому дробление часто дополняют измельчением руды.

Дробление и измельчение руды— энергоемкий и дорогостоящий процесс. На обогатительных фабриках стоимость процесса дробления и измельчения руды составляет от 35 до 70 % от расходов на весь цикл обогащения, а стоимость дробильных устройств достигает 60 % стоимости оборудования фабрики. Поэтому всегда желательно соблюдать принцип "не дробить ничего лишнего", т.е. дробить руду только до нужных размеров и только в необходимом количестве.

Для выполнения этого принципа процесс дробления руды разделяют на несколько стадий и перед каждой из них проводят классификацию (рассев) с целью выделения готовых по размеру кусков и мелочи, чтобы не подвергать их повторному дроблению.

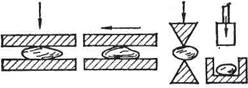

Обычно различают следующие стадии дробления: крупное дробление — от кусков размером 1200 мм до получения кусков размером 100—350 мм; среднее дробление — от 100—350 до 40-60 мм и мелкое дробление - от 40—60 до 6—25 мм; измельчение — от 6—25 до 1 мм; тонкое измельчение — менее 1 мм. Крупное, среднее и мелкое дробление осуществляют в аппаратах, называемых дробилками, а измельчение — в мельницах. Дробление можно выполнять следующими методами: раздавливанием, истиранием, раскалыванием, ударом и сочетанием перечисленных выше способов (см. рис. 2).

Основные типы применяемых дробилок представлены на рис. 3. Щековые дробилки служат для крупного и среднего

дробления.

Схема одной из разновидностей щековых дробилок показана на рис. 3, а. Дробимую руду загружают сверху в зазор между неподвижной щекой 1 и подвижной 2, подвешенной на оси 3. Привод дробилки через шкив 4 врашает эксцентрико-

Рис. 2. Схематическое изображение основных способов дробления:

а — раздавливание; б — истирание; в — раскалывание; г —

Дата добавления: 2015-06-22; просмотров: 2190;