Выплавка стали в электродуговой печи

Устройство дуговой сталеплавильной печи

Дуговая сталеплавильная печь благодаря своим преимуществам предназначена, в основном, для производства легированных высококачественных сталей - коррозионностойких, инструментальных, конструкционных, электротехнических, жаропрочных и др., а также различных сплавов.

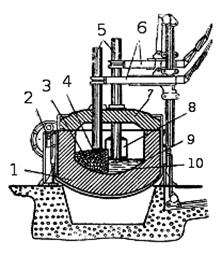

Дуговая сталеплавильная печь состоит из металлического корпуса в виде кожуха, как правило, цилиндрической формы со сферическим днищем (рис. 7).

| 1 - под; 2 - реечный механизм для поворота печи; 3 - твёрдая шихта; 4 - кусок кокса; 5 - электроды; 6 - электродержатели с механизмом для подъёма и опускания: 7 - свод; 8 - загрузочное окно; 9 - расплавленный шлак; 10 - расплавленный металл |

| Рис. 7 - Трёхфазная электродуговая печь |

Изнутри кожух футерован высокоогнеупорными материалами. Плавильное пространство печи сверху перекрывается съемным сводом, огнеупорная кладка которого выполнена в специальном сводовом кольце. В стенах печи имеются одно или два рабочих окна и одно выпускное отверстие с желобом для слива металла и шлака в ковш. Рабочие окна служат для загрузки шлакообразующих, руды, ферросплавов и для ряда технологических операций - спуска шлака, взятия проб металла и шлака.

Дуговая печь опирается на два опорных сегмента - люльки, с помощью которых печь может наклоняться в сторону рабочего окна или выпускного отверстия. Наклон печи осуществляется при помощи механизма наклона с электрическим или гидравлическим приводом. Для загрузки шихты в печь свод обычно поднимают к полупорталу и вместе с электродами отворачивают в сторону сливного желоба. Шихта в плавильное пространство опускается с помощью специальной корзины с открывающимся дном. В эти корзины (бадьи) вся шихта укладывается в определенном порядке на шихтовом участке цеха. К моменту завалки загруженная корзина подается к печи с помощью мостового крана, и после отвода от печи свода корзина опускается в плавильное пространство. Замок, закрывающий днище корзины, выдергивается, и корзина с помощью крана выводится из печи. При этом, благодаря раскрытию дна корзины, вся содержащаяся в ней шихта остается на подине печи.

Электрический ток в плавильное пространство подводится при помощи трех симметрично расположенных электродов, которые опускаются через свод. Для этого в своде имеются отверстия, снабженные водоохлаждаемыми металлическими коробками - экономайзерами. Каждый электрод зажимается электрододержателем, скрепленным при помощи рукава, выполненного в виде толстостенной трубы или сварной балки, с подвижной стойкой. Для подвода тока к электродам используются охлаждаемые гибкие кабели и водоохлаждаемые медные трубы.

Дуговые печи строят различной емкости (до 250 т) и с трансформаторами мощностью до 125000 кВА.

Источником тепла в дуговой печи является электрическая дуга, возникающая между электродами и жидким металлом или шихтой при приложении к электродам электрического тока необходимой силы. Дуга представляет собой поток электронов, ионизированных газов и паров металла и шлака. Температура электрической дуги превышает 3000 °С. Дуговые печи работают на переменном токе.

Применяют графитированные электроды, изготавливаемые из малозольных углеродных материалов, нефтяного пекового и сланцевого кокса и связующих - каменноугольного пека и смолы. Электроды прессуют и затем обжигают в газовых (1300 °С), а затем в электрических печах при более высоких температурах (2500-3000°С). После этого их механически обрабатывают для придания формы цилиндра. Работающий на печи электрод получают соединением нескольких стандартных секций с помощью ниппеля. По мере износа нижней части электрода проводится «перепуск» его в объем печи с одновременным наращиванием следующей секции, если это необходимо. Наращивание осуществляется на специальном стенде или на печи, вручную. В последнее время, с целью уменьшения расхода электродов верхняя несущая часть изготавливается из меди или нержавеющей стали и охлаждается водой (водоохлаждаемые электроды). Это позволяет снизить расход электродов в 2-3 раза.

Технология плавки в основной дуговой электропечи

Шихта при плавке с полным окислением состоит, главным образом, из стального лома и чугуна, а также шлакообразующих (известь, известняк, плавиковый шпат, шамотный бой).

Плавка включает следующие основные периоды - заправка печи, загрузка шихты, плавление, окислительный период, восстановительный период, выпуск.

Заправка печи выполняется для поддержания футеровки плавильного пространства в рабочем состоянии. Для этого после выпуска очередной плавки на поврежденные места подины и откосов - места перехода подины печи в стены - с помощью заправочной машины забрасывают сухой магнезитовый порошок, а в случае больших повреждений - порошок с добавками пека или смолы.

Завалка шихты начинается сразу после окончания заправки. Завалку шихты осуществляют сверху с помощью загрузочной корзины (бадьи).

Плавление. После окончания завалки свод с электродами устанавливают на печь, электроды опускают и включают ток. Под действием высокой температуры электрической дуги шихта плавится сначала под электродами, жидкий металл стекает вниз и накапливается в центральной части подины. Постепенно происходит полное расплавление шихты. Для ускорения плавления куски переплавившейся шихты с откосов печи сталкивают в зону электрических дуг. Характерной особенностью первого периода плавления является проплавление «колодцев» в шихте, в которые опускают электроды (или одного «колодца» в сверхмощных печах). В период плавления происходит образование шлака как за счет присадок извести, так и за счет окисления элементов, входящих в состав шихты. За время плавления полностью окисляется кремний, 50-60 % марганца, частично окисляются углерод и железо, окисляется фосфор.

Окислительный период плавки предназначен для уменьшения содержания в металле фосфора до 0,01- 0,015 %, уменьшения содержания в металле водорода и азота, нагрева металла до требуемой температуры (на 120-130°С выше температуры плавления). Для окисления примесей используют твердые окислители (железная руда, агломерат), а также газообразный кислород. Присадки руды или продувка кислородом вызывают интенсивное окисление углерода, и выделяющиеся при этом пузырьки СО создают активное кипение ванны. Это способствует быстрому нагреву металла, удалению газов - водорода и азота, а также неметаллических включений. Окислительный период заканчивается, когда содержание углерода становится несколько ниже заданного предела, содержание фосфора ниже 0,01 %. В конце окислительного периода полностью удаляют из печи шлак.

Восстановительный период плавки имеет целью раскисление металла, удаление серы, доведение химического состава стали до заданного, регулирование температуры. Все эти задачи решаются параллельно в течение всего восстановительного периода. После полного удаления окислительного шлака в печь присаживают шлакообразующие смеси вместе с раскислителями, т. е. наводится новый шлак (карбидный или белый). В качестве раскислителей обычно используют ферромарганец, ферросилиций, алюминий. В печь присаживают также легирующие добавки для введения в металл необходимых легирующих элементов.

После этого металл выпускают из печи в установленный под желобом сталеразливочный ковш, для чего печь наклоняют в сторону сталевыпускного отверстия. При необходимости в ковше можно проводить дополнительное раскисление и легирование стали. Так осуществляется двушлаковый процесс выплавки.

Плавка на шихте из легированных отходов основана на переплаве без окисления. Прежде всего в таком процессе нет необходимости окислять углерод и фосфор, и железную руду в ванну не вводят. В связи с этим в шихте содержание фосфора не должно быть выше допустимого предела по этому элементу в готовой стали. Учитывая, что в процессе переплава в металле растворяется часть углерода электродов, начальное содержание углерода в ванне должно быть ниже, чем в готовой стали примерно на 0,1 %. Для дегазирующего барботирования ванны в качестве шлакообразующего компонента используют не известь, а известняк, разложение которого сопровождается выделением пузырей диоксида углерода. Шихта составляется только из отходов легированных сталей. При составлении шихты стремятся использовать максимальное количество отходов данной марки стали или близких к ней других марок. Такое рациональное использование отходов дает большую экономию легирующих элементов, электроэнергии и повышает производительность электропечей. На плавках методом переплава отсутствует окислительный период. При правильном расчете шихты после расплавления сразу начинается восстановительный период, металл раскисляют, добавляют некоторые легирующие и выпускают. Плавка методом переплава легированных отходов значительно короче по сравнению с обычной плавкой.

Технология плавки в кислой дуговой электропечи

Электродуговые печи с кислой футеровкой обычно используются при выплавке стали для фасонного литья. Емкость их составляет от 0,5 до 6,0-10 т. Кислая футеровка более термостойкая и позволяет эксплуатировать печь с учетом условий прерывной работы многих литейных цехов машиностроительных заводов. Основным недостатком печей с кислой футеровкой является то, что во время плавки из металла не удаляются сера и фосфор. Отсюда, очень высокие требования к качеству применяемой шихты по содержанию этих примесей.

Процесс плавления шихты проводят так же как в основных печах. Для снижения угара легирующих элементов, а также железа, в ванну вводят шлак от предыдущей плавки, а также кварцевый песок и известь. К концу периода плавления в кислом железистом шлаке содержится 40 % FеО, >45 % SiO2.

В окислительном периоде при кислом процессе, в отличие от основного, отсутствует окисление фосфора. При высокой степени окисленности шлака удаление кислорода из ванны и ее кипение могут проходить без присадок железной руды. Однако для ускорения процесса обезуглероживания используют также введение твердых окислителей или продувку ванны кислородом. К концу окислительного периода содержание диоксида кремния в шлаке повышается до 60 %, значительная часть его поступает из футеровки подины. В условиях насыщения шлака диоксидом кремния возможно восстановление кремния углеродом, марганцем и железом еще до наступления восстановительного периода. Восстановительный период в печи с кислой футеровкой часто сводится к процессу раскисления металла, так как удаление серы из металла в присутствии кислого шлака невозможно. Раскисление углеродистой стали проводят введением в ванну ферросилиция, а при выпуске металла в ковш проводят дополнительное раскисление ферромарганцем или алюминием.

Дата добавления: 2015-06-22; просмотров: 13396;