Получение металлического лития

Металлический литий получают двумя способами: электролизом и вакуумтермией. Вследствие высокой химической активности лития и термодинамической устойчивости его соединений процессы его получения связаны с рядом трудностей. Они заключаются в ограниченности выбора возможных способов получения, в необходимости защиты получающегося металла от действия кислорода, азота, углекислого газа и водяных паров, в подборе конструкционных материалов, устойчивых к действию лития и его соединений при повышенной температуре.

Электрохимическое получение лития. Электрохимические характеристики показывают, что литий можно получить только электролизом расплавов, электролиз водных растворов невозможен. В водных растворах электродный потенциал лития имеет очень большое отрицательное значение, вследствие чего на катоде при электролизе будет выделяться водород. Для электролиза обычно используют расплавы галогенидов, однако индивидуальные галогениды лития LiCl и LiF для этой цели непригодны вследствие высоких температур плавления, при которых давление паров лития становится довольно большим. Для снижения температуры плавления электролита используют смесь LiCl и КС1 в соотношении 1:1; такой состав близок к составу эвтектики в системе LiCl– КС1 [58,5 % (мол.) LiCl, Тпл = 361°С ]. Электролиз проводят при 400–430°С.

Напряжение разложения хлоридов магния, кальция и натрия в расплавах меньше напряжения разложения хлорида лития при 700°С, В:

MgC12 СаС12 NaCl LiCl КС1

2,60 3,38 3,39 3,41 3,53

Эти элементы будут восстанавливаться на катоде раньше лития и поэтому будут полностью переходить в металл. Напряжение разложения хлорида калия лишь очень немного больше напряжения разложения хлорида лития. Такая небольшая разница сохраняется в широком интервале температур. В результате выделение калия на катоде увеличивается при обеднении расплава электролита хлоридом лития, поэтому состав электролита постоянно нужно корректировать, добавляя LiCl и не допуская снижения его концентрации ниже 55–57%. Для уменьшения загрязнения металлического лития магнием, кальцием и натрием необходимо использовать исходный хлорид лития высокой степени чистоты.

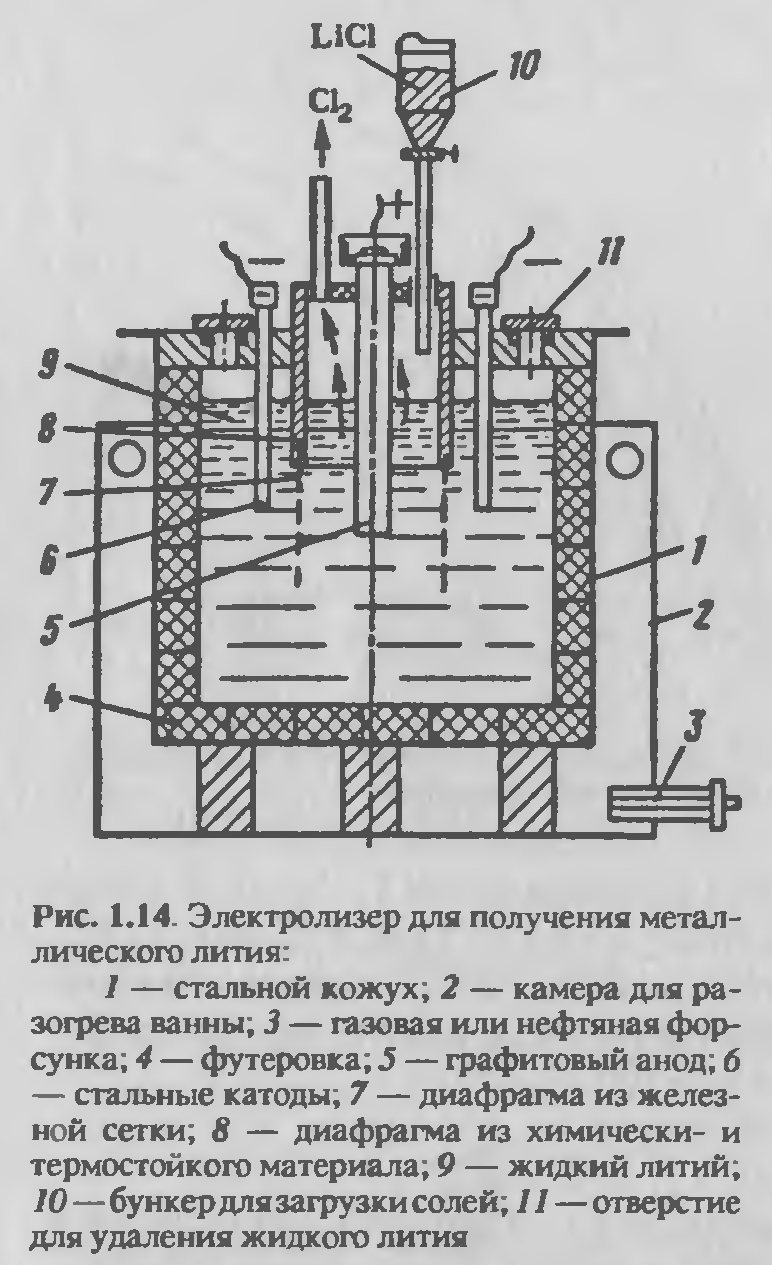

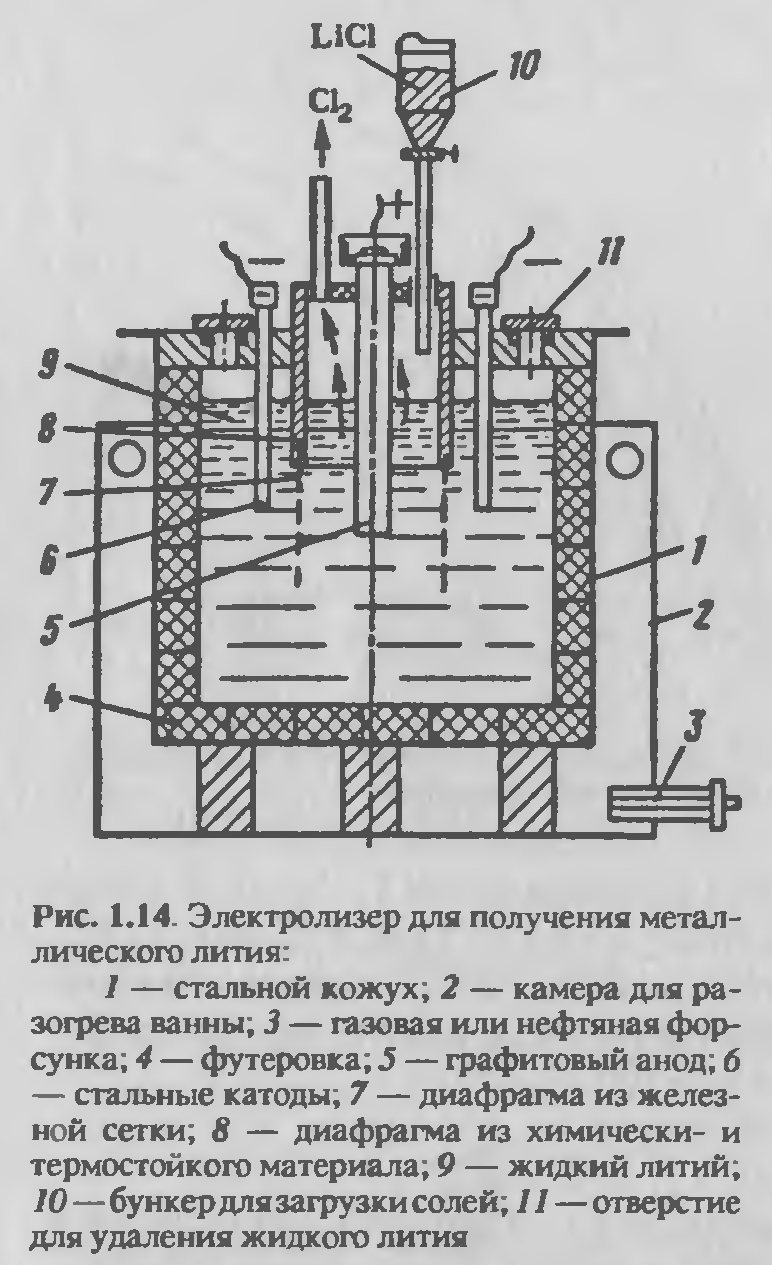

Для электролиза используют электролизеры с разделенными анодным и катодным пространствами (рисунок 2.13). Корпус электролизера стальной, футерован графитом, материалом, наиболее устойчивым по отношению к расплавленному хлориду лития. Футеровка из графита служит около трех месяцев, так как постепенно разрушается вследствие образования карбида лития. Более чистый металл получают в электролизерах со стальными водоохлаждаемыми стенками, на которых образуется гарнисаж из затвердевших солей электролита. Аноды графитовые, катоды — из малоуглеродистой стали, но могут использоваться и более стойкие металлы, такие как ниобий и тантал. Катодное и анодное пространство разделяют диафрагмой из железной сетки. При электролизе литий, вследствие меньшей плотности, чем расплав солей, собирается на поверхности расплава электролита в катодном пространстве. Расплавленный литий защищен от соприкосновения с воздухом тонкой пленкой расплавленных солей. По мере накопления расплавленного лития он удаляется вручную. Хлор из анодного пространства отсасывается вентиляторами и направляется на нейтрализацию известковым молоком.

Электролиз характеризуется следующими показателями: выход по току 90–93 %, расход электроэнергии на 1 кг лития до 144 кВт·ч. И извлечение лития до 95 %, напряжение на ванне 6–6,6В. Содержание примесей в электролитическом литии, %: 0,3–2,5 Na; 0,02–1,50 К; 0,002–0,12 А1; 0,003 Mg; 0,001–0,04 Са, Fe, Сu; 0,004–0,8 Si; 0,01 С1.

Электрохимический метод может быть использован для получения сплавов лития с другими металлами — магнием, алюминием, кальцием, свинцом и др. При получении сплавов с легкоплавкими металлами с невысокой плотностью возможны два варианта проведения процесса электролиза. По первому — хлорид соответствующего металла вводится в состав электролита; по второму — из этого металла изготовляется катод, который по мере выделения лития растворяется в нем. В обоих случаях образуется жидкий сплав, собирающийся на поверхности расплава электролита.

Электрохимический метод является достаточно эффективным и применяется в промышленных масштабах. В то же время он не лишен недостатков, важнейшие из которых следующие: необходимый для него безводный хлорид лития высокой чистоты является дорогим продуктом; получающийся металлический литий загрязнен примесями, прежде всего натрием, что требует дополнительной его очистки; выделяющийся при электролизе хлор необходимо обезвреживать.

Рисунок 2.13 — Электролизер для получения металлического лития.

Вакуумтермическое восстановление. Термодинамический анализ реакций типа приведенной ниже показывает, что большинство из них характеризуется положительными значениями изменения энергии Гиббса особенно велики они для восстановления фторидов и хлоридов:

LiX + M → Li + MX, где Х — F, С1, О.

Это является следствием того, что соединения лития с кислородом и особенно с фтором и хлором термодинамически более прочны, чем соответствующие соединения наиболее активных металлов-восстановителей (Na, Са, Mg, А1 и др.). При таких термодинамических характеристиках осуществление металлотермического процесса становится возможным при условии удаления получаемого металла из зоны реакции или связывания получаемых продуктов каким-либо компонентом, дополнительно вводимым в исходную шихту. В результате равновесие реакции смещается вправо, этому благоприятствует относительно низкая температура кипения лития.

Наиболее подходящими для восстановления оксида лития оказались элементарный кремний и металлический алюминий, имеющие высокие температуры кипения.

При восстановлении лития кремнием в шихту вводят оксид кальция, который связывает образующийся оксид кремния и препятствует образованию силиката лития. Суммарная реакция процесса может быть выражена уравнением:

2Li2O+Si+2CaO → 4Li+Ca2SiO4; ∆G1000 = –351 кДж.

Оксид лития, необходимый для процесса, получают термическим разложением карбоната лития. Для этого нагревают в вакууме при 850°С брикетированную смесь Li2CO3 и СаО, взятых в соотношении 1:1,5. Оксид кальция добавляют для предотвращения плавления карбоната и облегчения удаления углерода. Полученную смесь оксидов измельчают, шихтуют с кремнием, который берется с избытком 10 %, нагревают в вакуумной печи при давлении 0,1 Па и температуре 1000–1300°С. Извлечение лития при 1000°С составляет 75 %, а при 1300 °С увеличивается до 93 %. Основные примеси в металлическом литии: 0,01 % Si и 0,04 % Са.

При восстановлении оксида лития алюминием в шихту также добавляют оксид кальция, который связывает образующийся оксид алюминия и препятствует образованию алюмината лития:

3Li2O+2Al+CaO → 6Li+Ca(AlO2)2; ∆G298 = +81 кДж.

Лучшие результаты по получению лития повышенной чистоты дает восстановление алюмината лития, которое не требует введения в шихту СаО.

6LiAlO2+2Al → 6Li+ 4Al2O3; ∆G298 = +428 кДж.

Исходный алюминат получают путем взаимодействия стехиометрических количеств карбоната лития и оксида алюминия в вакууме при 900–1000°С. Процесс восстановления проводят при давлении 10 Па и температуре 1150–1200 °С. Извлечение лития достигает 95–98 %.

Металлотермическое восстановление оксида лития имеет некоторые преимущества перед электролизом расплавов: в качестве исходного сырья используется карбонат лития, являющийся основным продуктом большинства современных технологических схем переработки литиевого сырья. Способ позволяет получать из технических продуктов более чистый литий, чем электрохимический метод; восстановителями служат кремний и алюминий, относительно дешевые и доступные.

Дата добавления: 2015-06-22; просмотров: 5169;