Переработка карналлита

Карналлит КCl·MgCl2·6Н2О — сырье для получения калийных удобрений, металлического магния, брома и пищевой соли. Переработка карналлита представляет интерес, главным образом, для России и Германии, которые располагают большими запасами этого минерала.

При переработке карналлита с целью извлечения магния и хлорида калия рубидий или остается в отработанном электролите, или попадает в хлорид калия и соответственно в удобрения.

Разработаны многочисленные варианты технологических схем переработки карналлита, предусматривающих попутное выделение рубидия. Однако в конечном итоге все методы переработки сводятся к разделению рубидия и цезия и отделению их от калия, что и составляй основную трудность в осуществлении процесса. В настоящее время можно говорить о двух принципиально различных подходах к решению задачи комплексной переработки карналлита:

1– получение обогащенного рубидием искусственного карналлита;

2– выделение рубидия из «отработанного электролита» магниевого производства.

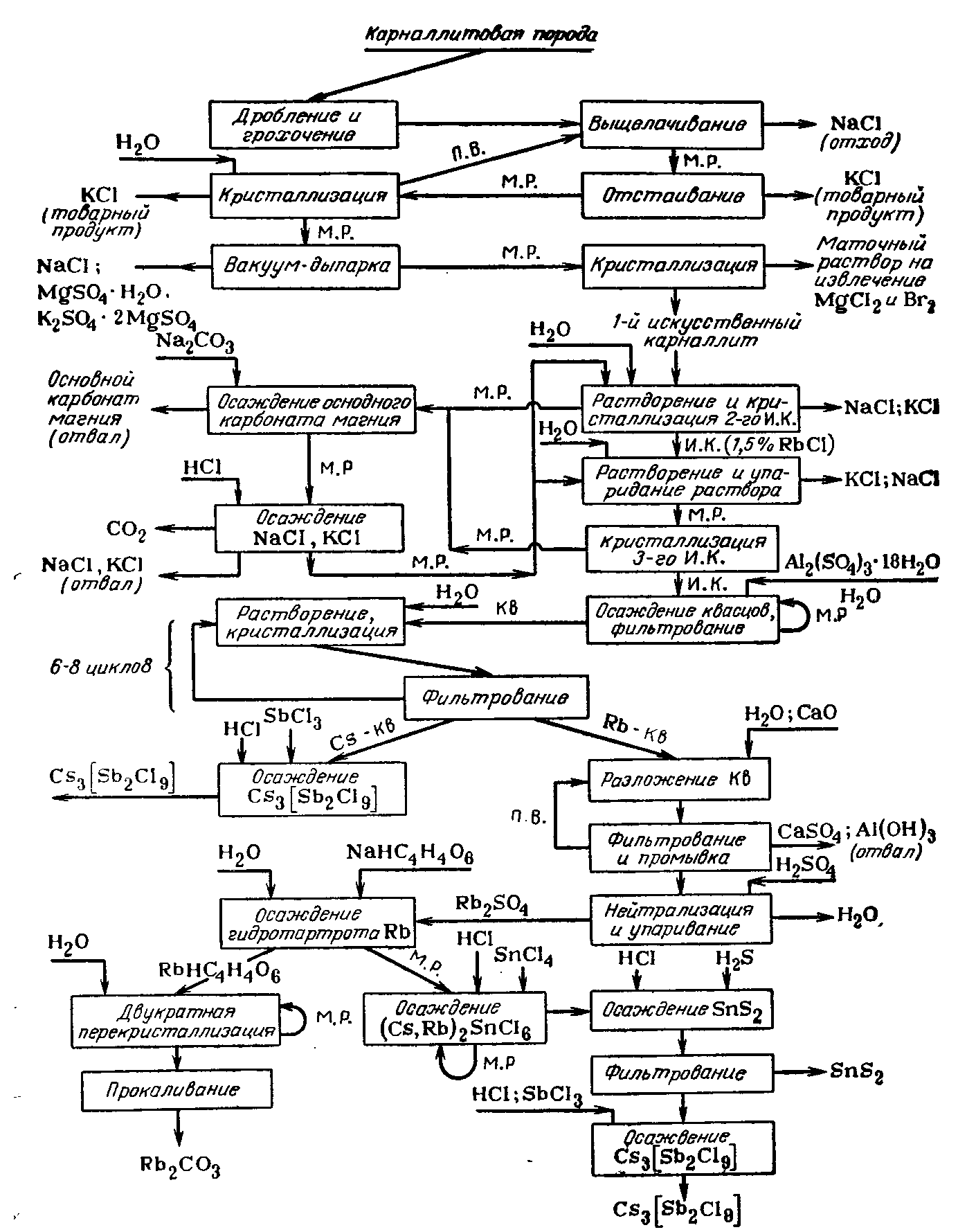

Получение искусственного карналлита. Метод основан на инконг-руэнтном характере растворимости калиевого карналлита в отличие от рубидиевого и цезиевого карналлитов, которые растворяются конгруэнтно. При переработке природного карналлита горячей водой в количестве, недостаточном для полного растворения, он разлагается выделением в осадок менее растворимого хлорида калия; рубидиевый и цезиевый карналлиты остаются в растворе. После отделения КС1 и охлаждения раствора кристаллизуется 1-й искусственный карналлит, обогащенный рубидием и цезием. Содержание RbCl в 1-м искусственном карналлите 0,025–0,11 %. Кристаллизация искусственного карналлита начинается при содержании в растворе более 300 г/л MgCl2, причем при концентрации MgCl2 > 305 г/л растворимость хлорида рубидия и хлорида цезия меньше растворимости КС1 (таблица 2.6).

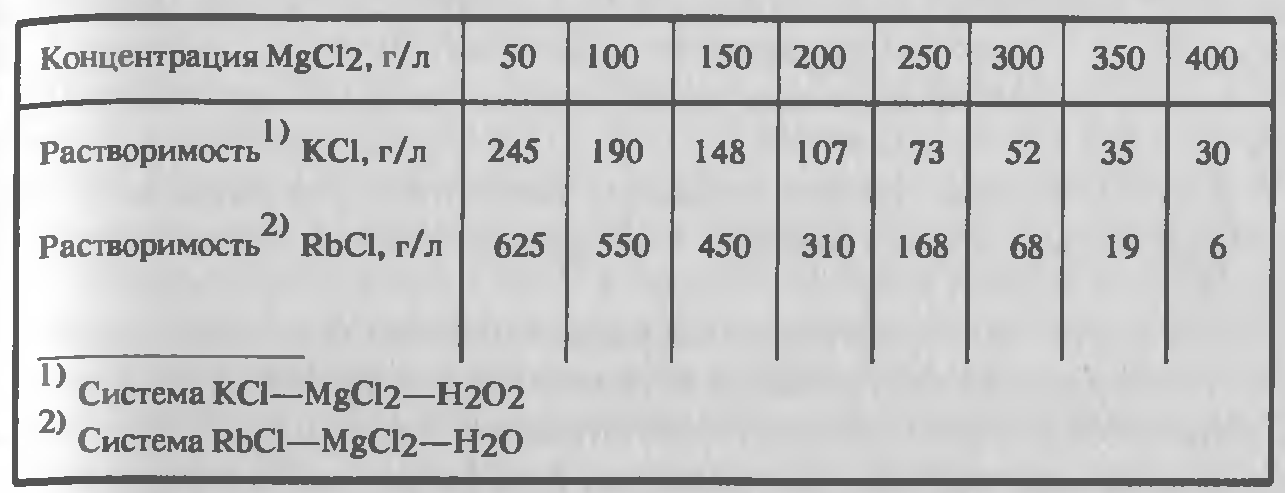

Таблица 2.6 — Растворимость хлоридов калия и рубидия в растворах хлорида магния при 20°С.

Маточный раствор после отделения искусственного карналлита направляют на извлечение хлорида магния и брома. Для дальнейшего обогащения рубидием 1-й искусственный карналлит растворяют в воде при 60–70°С до плотности горячего раствора 1,31 г/см3. Выпавшие на этой стадии КС1 и NaCl отделяют, а маточный раствор охлаждают для кристаллизации 2-го искусственного карналлита, с содержанием RbCl ~1,5%.

Второй искусственный карналлит снова растворяют в воде при 60–70°С, охлаждают и отфильтровывают хлорид калия, а в нагретом до кипения маточном растворе растворяют новые порции 2-го искусственного карналлита до насыщения. Операцию повторяют дважды. После удаления осадка и охлаждения раствора кристаллизуется 3-й искусственный карналлит, содержащий суммарно до 9,5 % RbCl и CsCl.

Для переработки 3-го искусственного карналлита на соли рубидия и Цезия предложены различные методы: гексахлоростаннатный, квасцовый и другие. Наиболее применимым представляется квасцовый метод. Искусственный карналлит растворяют при нагревании в воде, отфильтровывают осадок, фильтрат смешивают с раствором сульфата алюминия, охлаждают до 20°С. Выпавшие алюмокалиевые квасцы, обогащенные рубидием и цезием, отфильтровывают, растворяют в горячей воде, охлаждают до 40°С и снова кристаллизуют квасцы. Эту операцию повторяют три–четыре раза; затем квасцы растворяют в воде и раствор остужают до 5°С. Маточные растворы используют для растворения квасцов предыдущей стадии.

Для выделения соединения цезия рубидиево-цезиевые квасцы переводят в Сs3[Sb2Cl9] после растворения в соляной кислоте и обработки солянокислым раствором SbCl3. Эта операция дает возможность отделить рубидий от цезия. Из раствора после выделения Сs3[Sb2Cl9] рубидий может быть выделен в виде гидротартрата или гидрооксалата с последующим прокаливанием при 400—450°С.

Вариант технологической схемы переработки карналлита представлен на рисунке 2.11.

Рисунок 2.11 — Технологическая схема получения рубидия и цезия из карналлита.

Описанные выше методы были разработаны для извлечения рубидия и цезия из страссфуртских карналлитов (Германия).

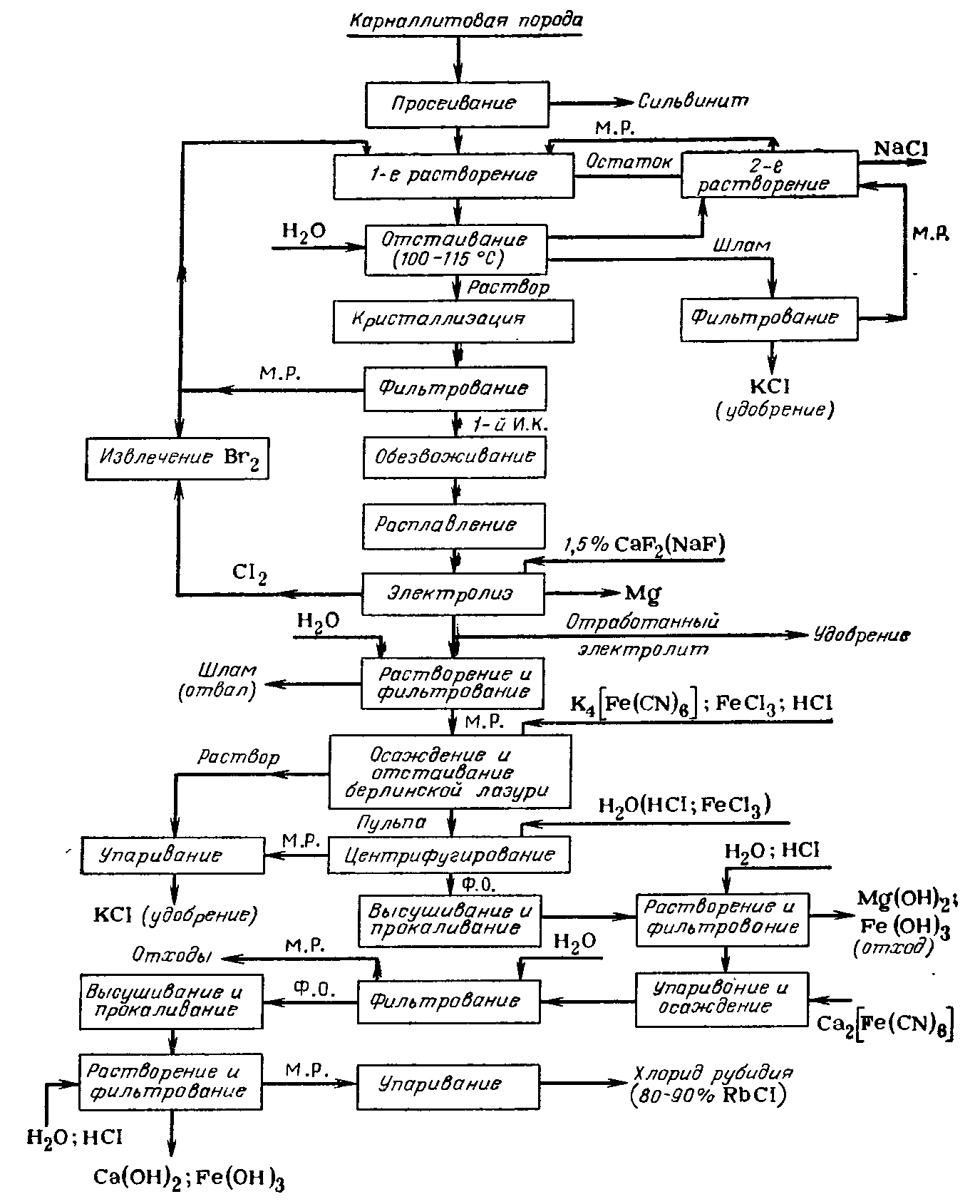

Переработка Соликамских карналлитов (Россия) несколько отличается, так как последние характеризуются отсутствием растворимых сульфатов, малым содержанием хлорида натрия и значительно большим содержанием калия. При переработке Соликамских карналлитов целесообразнее извлекать рубидий из искусственного карналлита, а из отработанного электролита—остатка после электролитического выделения магния из безводного искусственного карналлита. В отработанный электролит переходит ~ 90 % рубидия, содержащегося в карналлите, он содержит следующие компоненты, %:

КCl 76–80 MgO 0,3–0,5

NaCl 8–10 Rb2O 0,03–0,06

MgCl2 4–10

Наиболее рациональный метод извлечения рубидия из отработанного электролита предложен И.В. Тананаевым. Он заключается в способности осадков смешанных ферроцианидов железа, цинка, никеля и калия извлекать из растворов незначительные количества рубидия и цезия. Метод включает следующие операции. Измельченный отработанный электролит выщелачивают водой при комнатной температуре и Т:Ж = 1:2. В раствор переходит до 85% рубидия, концентрация которого составляет 0,14—0,17 г/л. Раствор подкисляют HCl до рН 5–6, добавляют 0,5М раствор ферроцианида калия K4[Fe(CN)6]·3Н2О и FeCl3·6Н2О, соответственно 11,3 кг и 3,1 кг на 1 т электролита. Коэффициент обогащения осадка KхRb(1-x)Fe[Fe(CN)6] рубидием и цезием 100–500 в зависимости от условий осаждения.

Осадок отстаивают в течение суток, раствор сливают, пульпу фильтруют на центрифуге и промывают водой, содержащей солянокислый раствор хлорида железа. В фильтрате остается 0,013–0,017 г/л рубидия. Осадок высушивают при 100–200°С и прокаливают при 700–800°С; при этом выделяется азот и образуются карбонаты щелочных металлов. Остаток выщелачивают водой, содержащей соляную кислоту, упаривают и обрабатывают раствором ферроцианида магния или цинка. Осадок отфильтровывают, промывают водой и прокаливают при 600–700°С. Остаток выщелачивают водой, содержащей HCl, и упаривают. Конечный продукт содержит, %: RbCl 80–90; КС1 10–15; NaCl 1–2; CsCl 2; примеси железа, магния, кальция, алюминия.

Различные варианты метода И.В. Тананаева касаются прежде всего стадии фильтрации осадка и его прокаливания. Наиболее интересным является использование гранулированных осадков ферроцианидов железа или никеля. Гранулирование производят путем их замораживания и оттаивания. В результате этого плотность осадков возрастает в 10—60 раз. В процессе замораживания пространственная структура коагулянтов разрушается и после оттаивания приобретает зернистый характер. Такие осадки разрушаются медленнее, а их фильтрующая способность сильно возрастает.

Вариант технологической схемы переработки Соликамского карналлита представлен на рисунке 2.12.

Рисунок 2.12 — Технологическая схема получения рубидия при комплексной переработке Соликамского карналлита.

Дата добавления: 2015-06-22; просмотров: 3594;