Альтернативные технологии пастеризации и стерилизации

В настоящее время разрабатываются и проходят тестирование технологии пастеризации / стерилизации /варкис более высокой скоростью, чтобы можно было производить безопасный продукт при минимальной обработке. К таким методам относятся облучение, которое стабильно дает уменьшение численности всех самых опасных патогенов на 5 логарифмических единиц, но потребители в Европе относятся к обработанным таким образом продуктам отрицательно. Другие виды тепловой обработки, такие как омический или микроволновой нагрев, позволяют добиваться необходимых для пастеризации температур внутри пищевых продуктов, однако они связаны с проблемами размера партии, стоимости и однородности распределения температуры.

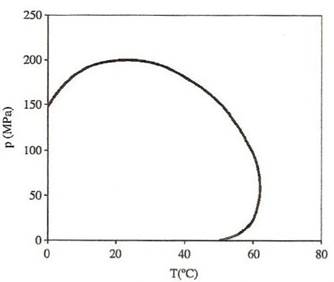

Другой способ пастеризации или стерилизации при более низких температурах или за меньше время заключается в использовании повышенного давления. Однако для этого требуется очень высокое давление, что резко ограничивает объёмы, которые можно обрабатывать таким образом, и требует дополнительного времени на нагнетание и сброс давления в оборудовании. В качестве иллюстрации на рисунке 4 приведен график стабильности давления-температуры для Escherichia coli (E. Coli - грам-отрицательные палочковидные бактерии, принадлежащие к семейству Enterobacteriaceae, роду Escherichia). Контур на диаграмме соответствует комбинациям температуры и давления, дающим в течение пяти минут уменьшение количества бактерий на 2 логарифмических единицы. Давление в данном случае измеряется в мегапаскалях (1 МПа = 10 бар).

Рисунок 4. Диаграмма стабильности давления и температуры для E. coli, дающих уменьшение количества бактерий на два порядка величины в течение 5 минут

Выводы

1. В результате рассмотрения современных вопросов, касающихся процессов пастеризации и стерилизации готовых продуктов и блюд отмечено, что водяной пар давно считается самой популярной средой для подогрева в процессах стерилизации пищевых продуктов, таких как консервирование при помощи закрытых автоклавов.

2. В прошлом количество обрабатываемых таким образом пищевых продуктов было ограничено из-за необходимости упаковки продуктов в жесткие контейнеры. В настоящее время коммерческая стерилизация в паровых автоклавах применяется при изготовлении все большего количества разных пищевых продуктов, в основном, благодаря появлению гибких пакетов, изготавливаемых из слоистого пластика, пригодного для обработки в автоклавах. Такие пакеты позволяют стерилизовать в паровых автоклавах тонкие упаковки жидких пищевых продуктов, которые при этом вращаются в вертикальной плоскости, что ускоряет перенос тепла внутрь упаковки.

3. Большинство автоклавов работают при температуре около 121°С, что предпочтительно т.к. более высокие температуры позволяют получать стерильные продукты при меньших изменениях органолептических и питательных свойств продуктов.

4. В настоящее время технологии UHT (процессы при сверхвысоких температурах) позволяют использовать водяной пар погружением в продукт или поиещением продукта в емкость с паром. В обоих случаях продукт нагревается примерно до 150°С за очень короткое время (около трех секунд). К сожалению, природа таких процессов позволяет использовать их только при обработке жидких пищевых продуктов.

5. Степень тепловой обработки, требуемая с точки зрения безопасности, зависит от начального количества микробов в ингредиентах. Поскольку большинство мясных и овощных продуктов загрязнены микробами только на поверхности, обеззараживание поверхности водяным паром может позволить сократить время, необходимое для последующей тепловой обработки, что, в свою очередь, позволит сохранить качество конечного продукта.

Дата добавления: 2015-06-22; просмотров: 1046;