ВЛИЯНИЕ АТМОСФЕРЫ АГРЕГАТА

Атмосфера агрегата может иметь окислительный или восстановительный характер. Если атмосфера агрегата окислительная, то развитие получат окислительные процессы; в восстановительной атмосфере (как, например, в доменной печи) будут развиваться восстановительные процессы. Атмосфера агрегата может служить источником вредных примесей металла (водорода, азота, серы), попадание которых в ванну нежелательно. Так как в любом топливе (угле, мазуте, природном газе и т. п.) содержатся углерод и водород и при сжигании топлива образуются Н20, СО, СО2, в составе атмосферы (если в агрегат подают топливо) оказываются газы, содержащие кислород и водород. Если сжигаемое топливо содержит серу, то в газах она также будет присутствовать (обычно в виде SO2). При подаче в сталеплавильный агрегат атмосферного воздуха (для сжигания топлива или для продувки ванны) в газах содержится также и азот. Определенное количество (иногда до 1 %) азота всегда присутствует в газообразном кислороде, используемом для продувки ванны.

В большинстве сталеплавильных агрегатов атмосфера окислительная, т. е. имеет место непрерывный переход кислорода из атмосферы в металл. Это объясняется тем, что парциальное давление кислорода дутья, например, в конвертере >1ООкПа, в воздухе -20 кПа, в продуктах сгорания в рабочем пространстве подовых печей 1—10 кПа, а парциальное его давление, равновесное с кислородом, растворенным в металле, колеблется в зависимости от содержания углерода, температуры металла и других факторов от I0 -3 до 10 -5 Па. Таким образом, paO2/pO2равн=106 —107

Количество кислорода, перешедшего за время плавки в ванну, может быть значительным. Так, в мартеновских и электропечах (при использовании в них топливно-кислородных горелок) из атмосферы печи в металл переходит (и расходуется на окисление железа и примесей) в зависимости от типа процесса, состава шихтовых материалов и продолжительности плавки от 5 до 30 кг, а в кислородных конвертерах — от 50 до 80 кг кислорода на 1 т стали.

11.1.1. Переход кислорода из газо -вой фазы вметалл. Передача кислорода из газовой фазы через шлак в металл может осуществляться следующим образом:

а) в результате непосредственного контакта окислительной фазы (О2, СО2, Н2О) с металлом, как это имеет место при продувке ванны воздухом или кислородом, а также в тех случаях, когда металл в печи не покрыт шлаком (при завалке шихты и в начале плавления, при интенсивном кипении, на выпуске, во время разливки и т.п.);

б) при помощи корольков (капель) металла, всегда в больших или меньших количествах имеющихся в шлаке: 1) корольки, окисляясь на поверхности контакта с газовой фазой, при перемешивании ванны попадают в металл и переносят кислород; 2) при интенсивном кипении заметная доля металла за время кипения успевает побывать в шлаке в виде корольков и окислиться, в результате чего соответствующим образом изменяется состав ванны;

в) вследствие перехода кислорода из газовой фазы в металл через шлак. Этот процесс состоит, по крайней мере, из трех звеньев: 1) «окисление» частиц шлака на поверхности газ-шлак; 2) перенос кислорода через слой шлака; 3) переход кислорода в металл на границе металл—шлак.

На границе атмосфера печи-шлак происходит окисление FeO шлака:

2(FeO)+{1/2О2 (или Н2О, или 1/2СО2)} →Fe203;

Оадс +2Fe2+ш +3О2-ш →2FеO -ш.

Например, отбор проб шлака из мартеновской печи на различных уровнях по высоте показывает, что в верхних слоях содержится больше Fe2O3 и меньше FeO, чем в нижних. В тех случаях, когда имеет место вспенивание шлака, различие в химическом составе шлака по высоте может быть значительным. Выравнивание состава шлака по высоте происходит в результате диффузии и перемешивания. На скорость этого процесса заметно влияет гетерогенность шлака. Поскольку коэффициент диффузии D и вязкость шлака  связаны соотношением D

связаны соотношением D  ~ const, гетерогенность шлакового расплава тем больше, чем больше его вязкость

~ const, гетерогенность шлакового расплава тем больше, чем больше его вязкость  и, следовательно, меньше коэффициент диффузии D и ниже скорость массопереноса оксидов железа в шлаковом слое. По мере снижения гетерогенности шлака вязкость его уменьшается и состав по высоте выравнивается.

и, следовательно, меньше коэффициент диффузии D и ниже скорость массопереноса оксидов железа в шлаковом слое. По мере снижения гетерогенности шлака вязкость его уменьшается и состав по высоте выравнивается.

Металл практически всегда содержит кислорода меньше, чем по условиям равновесия со шлаком. Этот градиент концентраций определяет переход кислорода через межфазную границу шлак—металл. Процесс переноса кислорода из шлака в металл обычно записывается в виде:

(Fe2O3)+Fe=3(FeO),

(FеО) → [О]+Fеж,

или

2FeO2 +Fe=3Fe2+ +4Oш2-,

Fеш2++Ош2- =[0]+Fеж.

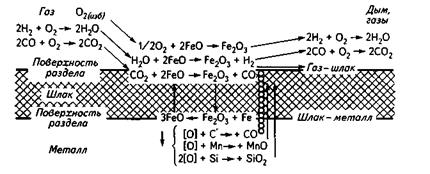

Обобщенная схема передачи кислорода из окислительной атмосферы через шлак в металл представлена на рис. 11.1. Скорость процесса перехода кислорода из шлака через границу шлак—металл значительно выше, чем интенсивность обычной молекулярной диффузии в шлаке, и не лимитирует процесса передачи кислорода. Выравнивание этих скоростей происходит вследствие значительного ускорения диффузии в результате интенсивного перемешивания выделяющимися из металла газами при кипении ванны. Однако интенсивность снабжения металла кислородом через шлак значительно ниже, чем при непосредственном контакте между металлом и окислительной атмосферой. Этим, в частности, объясняются значительно более высокие скорости окисления примесей в конвертерных процессах, где окислитель вступает в контакт непосредственно с металлом. Интенсификация процессов окисления достигается также введением кусков руды в результате непосредственного контакта их с металлом.

Рис. 11.1.Схема передачи кислорода из газовой фазы через шлак в металл 114

11.1.2. Продувка металла кислородом или воздухом.При продувке металла воздухом или кислородом в состав атмосферы агрегата входит также конгломерат пузырей О2, N2, CO и т.д., проходящих через ванну. При малой интенсивности продувки пузыри газа пронизывают толщу металла; по мере повышения интенсивности продувки капли металла оказываются взвешенными в потоке газа. В первом случае при невысокой температуре и повышенной вязкости металла через металл будут проходить крупные пузыри, запас кислорода в которых достаточен для окисления всех атомов железа и его примесей, находящихся на поверхности пузырей. При этом окисляется преимущественно железо, так как число атомов железа значительно больше общего числа атомов примесей (углерода, кремния, марганца и т. д.). По мере увеличения интенсивности продувки, повышения температуры металла и понижения его вязкости размеры пузырей, пронизывающих металл, могут уменьшиться настолько, что количество содержащегося в таком пузыре кислорода недостаточно для окисления атомов железа и его примесей, условно расположенных на поверхности такого пузыря. Такое состояние называют состоянием «кислородного голода».На основании расчетов установлено,что при радиусе пузырей10-2—10 -3 см кислородный голод уже наблюдается и окисление примесей происходит в соответствии с их химическим сродством к кислороду.

Дата добавления: 2015-06-22; просмотров: 1167;