Критерии сочетания компонентов

Для нахождения оптимальных состава, технологии и структуры композитов необходимо знать процессы, происходящие в материале при его изготовлении, переработке в изделие и эксплуатации последнего.

Формирование композита сопровождается механическим или физико-химическим взаимодействием компонентов, находящихся в различных агрегатных состояниях. Это приводит к образованию фаз и границ раздела между ними. Границы раздела (см. рис. 6.1) в значительной мере определяют свойства композита как технического материала: его прочность и деформационные характеристики, стойкость к механическому изнашиванию и коррозии, тепло- и электропроводность и т. п.

Межфазное взаимодействие компонентов в композиционных материалах зависит от их термодинамической, кинетической и механической совместимости.

Термодинамическая совместимость – свойство матрицы, армирующих элементов и других компонентов композита находиться в состоянии термодинамического равновесия при температурах, соответствующих режимам формирования и условиям эксплуатации материала. Такое состояние может быть достигнуто, например, если компоненты взаимно растворяются при формировании композита. Полностью термодинамическое равновесие в композиционных материалах достигается очень редко.

Кинетическая совместимость – свойство компонентов находиться в состоянии метастабильного (относительно устойчивого) равновесия, регулируемого протеканием процессов адсорбции, диффузии или химических реакций между компонентами. Термодинамически несовместимые компоненты при определенных условиях (температура, давление, длительность контактирования) могут быть совместимы кинетически, что обеспечивает стабильность композиционного материала.

Механическая совместимость достигается, если деформационные характеристики и коэффициенты теплового расширения компонентов (которые могут быть несовместимы ни термодинамически, ни кинетически) соответствуют друг другу таким образом, что при эксплуатации не нарушается целостность композита, а его свойства остаются достаточно стабильными.

Компоненты композита образуют единый материал, будучи соединены механическими, физическими и химическими связями.

Механические связи возникают под действием сил трения и при механическом зацеплении компонентов, имеющих специально созданные или естественные неровности на контактирующих поверхностях. Связи этого типа определяют главным образом механические свойства волокнистых и слоистых композитов.

Физические связи являются результатом межмолекулярного взаимодействия поверхностных слоев компонентов. К физическим связям относятся гравитационные, электростатические и магнитные взаимодействия компонентов, составляющих композит.

Химические связи обусловливают соединение атомов и ионов, принадлежащих находящимся в контакте разным компонентам, в молекулы и кристаллы. Энергия химической связи составляет десятки и сотни Дж/моль. Работа Wa, необходимая для разрушения химической связи, значительно больше, чем для физических межмолекулярных связей. Поэтому при формировании композиционных материалов стремятся реализовать химическое взаимодействие основных компонентов.

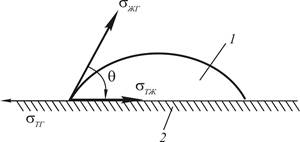

В реальных условиях вследствие несовершенства структуры материалов, сложности микрорельефа поверхности армирующих элементов реализуется физико-химическое взаимодействие компонентов. Оно происходит в процессе смачивания армирующих элементов расплавом или раствором связующего. Мерой смачивания обычно служит краевой угол между смачиваемой поверхностью твердого тела и касательной к поверхности жидкости на границе смачивания (рис. 6.8): cosθ = (σтг−σтж)/σжг, где σжг, σтж, σтг – поверхностные натяжения на границах раздела жидкость – газ, твердое тело – жидкость и твердое тело – газ.

Рис. 6.8. Растекание капли жидкости по поверхности твердого тела:

1 – капля; 2 – твердое тело

По лиофильной (хорошо смачиваемой) поверхности твердого тела жидкость растекается, т. е. имеет место частичное (0 < θ < 90о) или полное (θ®0) смачивание. На лиофобной (плохо смачиваемой) поверхности растекание не происходит (θ > 90о). Работа, необходимая для разрушения физико-химической связи между жидкостью и твердым телом, Wa = σжг(1+ cosθ). В контакте твердого тела с двумя несмешивающимися жидкостями происходит избирательное смачивание. Чем лучше компоненты смачиваются связующим, тем прочнее композиционный материал. Энергия межмолекулярных связей, возникающих при смачивании, невелика и составляет от нескольких десятых до нескольких единиц Дж/моль. Невелика и работа Wа, которая не превышает 10-5 Дж/см2. Необходимым термодинамическим условием смачивания твердых тел жидкостями (независимо от химической природы взаимодействующих фаз) является соотношение Wа−σжг > 0.

Существует ряд эффективных методов обработки армирующих элементов (травление, нанесение покрытий, механическое активирование, микробиологическое воздействие и т. д.), направленных на повышение прочности межфазных связей в композитах.

Современная техника располагает широкой номенклатурой компонентов композиционных материалов.

Металлические матрицы хорошо совместимы со многими компонентами композитов, обеспечивают высокие прочность, тепло- и электропроводность композиционных материалов, размерную стабильность изделий из них, но отличаются высокой плотностью, не самыми высокими износо- и химической стойкостью. Полимерные матрицы при относительно низких параметрах прочности и теплостойкости характеризуются более высокой химической стойкостью и низкой плотностью. Термореактивные полимеры хуже перерабатываются, но превосходят термопластичные по прочности и обеспечивают достаточно прочные механические и физические связи в изделиях композиционного состава. Керамические матрицы отличаются очень высокой термостойкостью, прочностью и жесткостью, процессы их переработки в изделия во многих случаях сопровождаются образованием химических связей, но они наиболее энергоемки. Поэтому изделия из керамических композитов имеют высокую стоимость.

Вид наполнителей и армирующих элементов существенно влияет на свойства композиционных материалов. Обобщение данных о механических свойствах высокопрочных компонентов композитов свидетельствует о том, что армирующие элементы в виде волокон и «усов» по параметрам прочности не уступают стальной проволоке, а по удельной прочности sу = sв/r (sв – предел прочности, r – плотность) превосходят ее. Часто в композитах используют несколько армирующих элементов и (или) наполнителей, так как каждый компонент может улучшать одни, но ухудшать другие свойства композита. Концентрация и распределение компонентов в матрице зависят, прежде всего, от исходных требований к композиту – прочности, тепло- и электропроводности, технологичности, стоимости и др.

Совместимость компонентов и природа связей между ними определяют технологичность композиционных материалов – соответствие композита требованиям производства. В табл. 6.1 дана качественная оценка технологичности композитов в зависимости от методов переработки.

Таблица 6.1 - Методы переработки композиционных материалов

| Характеристика материала | Способ переработки | |||||

| Тип матрицы | Модифици-рующие компоненты | прямое прессова-ние | прессова-ние из препрегов | литье | методы порошковой металлургии | экструзия |

| метал-лическая | наполнители волокна сетки, ткани | С С С | − − − | В Н Н | С С Н | С Н − |

| поли-мерная | наполнители волокна сетки, ткани | С С С | С С С | В В − | С С Н | В В − |

| кера-мическая | наполнители волокна сетки, ткани | Н Н Н | − − − | Н Н − | Н Н Н | − − − |

Технологичность: В – высокая, С – средняя, Н – низкая.

Ниже дана характеристика методов переработки композитов, приведенных в таблице (см. также гл. 5).

Прессование – самый простой и распространенный метод переработки композиционных материалов всех типов. Обычно давление накладывают на смесь компонентов, помещенную в прессформу. Для металлических композитов, образующих сильные механические связи, нагревание при прессовании не обязательно. Прессование композитов на полимерной и керамической матрицах совмещают с нагреванием материала. Изделия из полимерных композитов можно получать прямым прессованием, когда материал нагревают в прессформе, и литьем, когда нагретый материал продавливают в прессформу по литниковым каналам. Только прямым прессованием перерабатывают керамические композиты. Как видно из таблицы, при переработке прессованием технологичность композитов на металлической и полимерной матрицах – средняя, на керамических – низкая.

Препреги – полуфабрикаты композиционных материалов на основе полимеров (обычно – реактопластов) и пропитанных ими волокон. Прессованием из препрегов изготавливают крупногабаритные изделия. Прочностные характеристики изделий, сформованных из препрегов, как правило, выше и стабильнее, чем у изделий, полученных по обычной технологии, согласно которой пропитку волокон связующим и прессование проводят в процессе формования изделий. По сравнению с обычным прессованием метод переработки препрегов дает выигрыш в технологичности и качестве изделий.

Литьем получают изделия (отливки) из композитов любого типа. Во время заливки в форму связующее находится в жидкой фазе, что наиболее благоприятно для обеспечения термодинамической и кинетической совместимости компонентов. Разработано около ста разновидностей формования композитов методами литья. Композиты на металлической и полимерной матрицах демонстрируют высокую технологичность при переработке оптимально подобранными методами литья под давлением. Расплавленную металлическую композицию передавливают из обогреваемой камеры в форму с помощью поршня. Композиции на основе термопластов, реактопластов и резиновых смесей перемещают в форму с помощью червяка или поршня. Литье под давлением обеспечивает высокую производительность и качество изделий.

Композиты с арматурой в виде сеток и тканей можно перерабатывать в изделия, имеющие форму тел вращения (трубы, втулки и другие полые изделия) методом центробежного литья. Расплавленная композиция под действием центробежных сил перемещается к стенкам вращающейся формы, пропитывая арматуру, и затвердевает при охлаждении.

Единственный вид литьевой переработки, которому поддаются композиты на керамической матрице, – каменное литье. Этим методом можно производить изделия из расплавленных горных пород (базальтов, реже – диабазов), содержащие наполнители или арматуру.

Методы порошковой металлургии используют для получения изделий из плохо совместимых компонентов. Как правило, они не поддаются литью, а перерабатывать их другими методами экономически нецелесообразно. Первой операцией технологии порошковой металлургии является прессование полуфабриката из смеси компонентов. Последние связаны в полуфабрикате (прессовке) преимущественно механическими связями, поэтому для формирования физических и химических связей прессовку подвергают спеканию при температуре Т = (0,7−0,9) Тпл, где Тпл –температура плавления связующего. Спекание часто осуществляют в среде инертных газов, чтобы предохранить материал от окисления. Методы, в которых прессование и спекание совмещены, называют «горячим» прессованием или спеканием под давлением.

Методами порошковой металлургии перерабатывают преимущественно композиты на металлической и керамической матрицах, гораздо реже – на основе полимерных связующих, в случаях, когда они слабо растекаются при Тпл. Эта технология является основной для низкотехнологичных керамических композитов.

Экструзией перерабатывают преимущественно наполненные композиционные материалы на основе термопластов и резиновых смесей, а также некоторые виды металлических композитов. При экструзии профильных длинномерных изделий из металлов и термопластов форма изделия фиксируется в результате охлаждения, при экструзии резиновых смесей – в результате вулканизации. Существует множество специальных технологий переработки композиционных материалов, с помощью которых одновременно формируются структура композита и конструкция изделий. К их числу относятся пултрузия – процесс получения погонажных (т.е. профильных длинномерных) композиционных изделий на полимерной матрице путем экструзионной обработки расплавом полимера длинномерного, например проволочного, каркаса.

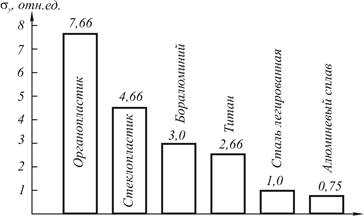

Путем оптимального сочетания матриц, армирующих элементов и других компонентов, регулирования их концентрации и расположения в объеме изделия, а также выбора обеспечивающей заданный тип связей технологии переработки композиции можно в широких пределах управлять свойствами композиционных материалов. Так, прочность многих современных композитов на полимерной матрице выше, чем прочность легированной стали. По показателю удельной прочности sу = sв/r композиты значительно превосходят самые прочные материалы. На рис. 6.9 показатели удельной прочности приведены в относительных единицах в сравнении с прочностью легированной стали.

Основным критерием оптимальности сочетания компонентов композиционного материала является реализация с помощью композита заданных эксплуатационных свойств изделия. Ниже рассмотрены основные принципы создания или, согласно современной терминологии, конструирования композиционных материалов. В машиностроении существует термин «конструирование соединений», который означает выбор формы и размеров соединения с учетом величины и длительности действия нагрузки, размеров деталей, прочности материалов, условий эксплуатации, стоимости и специальных требований (герметичность, антифрикционность, коррозионная стойкость и др.). Перенося этот термин в материаловедение, можно говорить о конструировании композитов, имея в виду выбор связующего и других компонентов, формы и размеров армирующих элементов, их расположения в матрице, технологии формирования композита и требований к изделиям.

Рис. 6.9. Сравнение удельной прочности композиционных

материалов и металлов

Дата добавления: 2015-06-22; просмотров: 2202;