ХИМИЧЕСКИХ ПРОИЗВОДСТВ

Современное химическое предприятие – это сложная химико-технологическая система (ХТС), состоящая из большого числа аппаратов и связей (потоков) между ними. Для ее эффективного функционирования необходимо решить многие задачи еще до строительства нового предприятия, на стадии проектирования.

Разработка ХТС требует знания как общего подхода к проблеме, так и большого числа конкретных вопросов, непосредственно связанных с химико-технологическим процессом.

Конечная цель разработки ХТС – создание высокоэффективного химического производства, т.е. такого объекта химической промышленности, который позволит получать необходимую продукцию не только в заданном объеме и требуемого качества, но и экономически целесообразным путем. Для этого надо так управлять работой технологического оборудования, чтобы при высокой средней производительности и низких капитальных затратах обеспечить получение продукта с высоким выходом и наилучшего качества.

Система – объект, взаимодействующий с внешней средой и обладающий сложным внутренним строением, большим числом составных частей и элементов (аппаратов), взаимосвязанных технологическими потоками (связями) и действующих как единое целое.

Элемент – самостоятельная и условно неделимая единица. В химической технологии – это чаще всего аппарат, в котором протекает какой-либо типовой процесс (химический, диффузионный, тепловой и т. п.).

Подсистема – группа элементов (агрегат), обладающая определённой целостностью и целенаправленностью. Это самостоятельно функционирующая часть системы. Как между элементами, так и между подсистемами существуют различные виды связей – материальная, энергетическая, тепловая, информационная.

Связь между элементами осуществляется с помощью потоков и отражает перенос потоками вещества, теплоты, энергии от элемента к элементу. Преобразование же потока происходит в самом элементе.

Совокупность элементов и связей образует структуру системы.

Основополагающие принципы системного подхода сводятся к двум положениям: 1) представлению объекта как системы; 2) исследованию его именно в том аспекте, в котором он представлен как система. Это означает, что стратегия исследования должна заключаться в направлении от целого к части, от системообразующих отношений и свойств, от структуры к элементам (а не наоборот, что имеет место при эмпирическом подходе). При исследовании ХТС анализируются не внутренние свойства и структура элемента, а такие существенные свойства элемента, которые определяют его взаимодействие с другими элементами ХТС или влияют на свойства системы в целом.

Элементы ХТС находятся в бесчисленном множестве связей и отношений между собой. Степень интенсивности связи или отношения зависит от их существенности. Задача исследования заключается в том, чтобы определить, какие связи существенные, определяющие систему, а какие – нет.

Химико-технологические системы, соответствующие химическим производствам (или отдельным их цехам), обладают характерными признаками:

1) существованием общей цели функционирования (выпуск продукции);

2) большими размерами системы (велико число элементов, входящих в систему, число связей между ними);

3) большим числом параметров, характеризующих работу системы;

4) сложностью поведения системы (изменение режима в одном аппарате может влиять на работу всего производства);

5) высокой степенью автоматизации процессов управления производством;

6) необходимостью создания потоков осведомительной и управляющей информации между элементами ХТС и управляющими устройствами.

Наличие этих признаков позволяет рассматривать химическое производство как сложную систему.

Представление химического предприятия в виде системы предполагает подразделение его на взаимосвязанные подсистемы. Между подсистемами существует соподчинение, которое характеризуется иерархической структурой, состоящей из трех или четырех уровней (ступеней) иерархии.

Проект ХТС должен содержать следующие решения.

1. Определение технологической топологии системы. Технологической топологией системы называют характер и порядок соединения отдельных аппаратов в технологической схеме. Выбор аппаратов схемы, определение характера связей между аппаратами и установление оптимального порядка соединения отдельных аппаратов системы в технологическую линию влияют на эффективность работы системы в целом.

2. Определение значения входных переменных, которыми являются физические параметры входных потоков сырья, а также параметры различных физико-химических воздействий окружающей среды на процесс функционирования ХТС (температура, давление и т.п.).

3. Установление значений технологических параметров ХТС (степени превращения сырья, степени разделения химических компонентов, констант скоростей химических реакций, коэффициентов массо- и теплопередачи и т.п.).

4 Определение конструкционных параметров ХТС (геометрических характеристик аппаратурного оформления – объема химического реактора, основного сечения аппарата, высоты слоя насадки и т.п.).

5. Выбор параметров технологического режима в аппаратах (элементах) ХТС – совокупности основных факторов (температуры, давления, активности применяемого катализатора, условий гидродинамического перемещения потоков компонентов), которые влияют на скорость технологического процесса, выход и качество получаемого продукта.

6. Выбор параметров технологических потоков, обеспечивающих работу системы в заданном режиме (массового расхода, температуры, давления, концентрации веществ в потоке и т.д.).

Кроме перечисленных задач приходится решать и ряд других, не менее важных. Это разработка принципов автоматического управления отдельными технологическими процессами и производством в целом, подбор конструкционных материалов, разработка методов аналитического контроля, соблюдение санитарно-гигиенических условий труда и т.п. В настоящее время большое значение придается охране окружающей среды. Поэтому вопросы экологии также учитываются при создании новых производств. И, конечно, нельзя создать эффективно работающее предприятие без учета современных прогрессивных направлений в развитии химической технологии. К ним относятся проблемы рационального использования сырья, энергии, создания энерготехнологических схем, увеличения единичной мощности аппаратов и т.п.

Решение поставленных задач позволит создать эффективно функционирующую систему, обеспечивающую требуемые значения выходных переменных ХТС, которыми являются физические параметры материальных и энергетических потоков на выходе из системы (массовый расход, концентрация химических компонентов, температура, давление, вязкость, плотность и т.д.). Именно набор выходных переменных определяет состояние ХТС.

Оценку качества (эффективности) работы системы осуществляют с помощью показателя (критерия) эффективности функционирования ХТС. В качестве такого показателя могут использоваться как технологические, так и экономические характеристики химического производства. Важно так выбрать показатель эффективности, чтобы он достаточно полно характеризовал качество функционирования ХТС, а для этого он должен учитывать все основные особенности и свойства системы, условия ее работы и взаимодействие с внешней средой.

При проектировании большое значение имеет надежность ХТС. Надежность ХТС – это свойство системы вырабатывать продукцию заданного качества с заданной производительностью в течение установленного времени, обеспечивая требуемые технико-экономические показатели.

Функционирующая ХТС может находиться в двух состояниях:

– в состоянии безотказной работы, т.е. показатели в норме;

– в состоянии отказа.

Различают внезапный и постепенный отказы. Отказы являются случайными величинами. Для характеристики вводится величина λ – интенсивность отказов (среднее количество отказов в единицу времени) (рисунок 15.1).

1 – период приработки оборудования;

2 – период нормальной работы оборудования;

3 – период физического износа оборудования

Рисунок 15.1 – Изменение интенсивности отказов во времени

Для обеспечения надежности предусматривают:

– на стадии конструирования и проектирования – выбор необходимых коэффициентов прочности, запасов производительности, технологии изготовления;

– в период эксплуатации – строгое соблюдение регламента, ремонт и профилактика;

– резервирование оборудования.

Различают нагруженный и ненагруженный резерв. Ненагруженный резерв делится на «теплый» и «холодный». «Теплый» резерв – оборудование находится в рабочем нагретом состоянии, но не выдает продукции. «Холодный» резерв – оборудование находится в рабочем состоянии, но не включено. Резервирование оборудования требует больших капитальных затрат.

На практике деятельность инженера сводится к решению двух основных задач:

– проектирование и создание новых высокоэффективных технологических процессов;

– эксплуатация для существующих производств, их интенсификация и повышение эффективности их функционирования.

Первая задача решается в несколько этапов (рисунок 15.2).

Рисунок 15.2 – Основные этапы создания

Рисунок 15.2 – Основные этапы создания

химико-технологических схем

Первым уровнем этой общей задачи является построение (создание) математических моделей отдельных элементов и на их основе полной математической модели ХТС.

Математическая модель должна отражать сущность функционирования ХТС как единого целого. Для этого в модели должны быть описаны в виде количественных зависимостей важнейшие стороны химического производства. Прежде всего в математической модели отражается сущность химико-технологических процессов, протекающих в элементах системы, а также технологические связи между элементами, динамика взаимодействия элементов и подсистем сложной ХТС. Наряду с этим уже на стадии создания математической модели необходимо выбрать показатель эффективности функционирования ХТС, установить его функциональную зависимость от различных факторов, позволяющую определить его числовые значения при различных условиях работы ХТС.

Математически задача построения модели сводится к нахождению вида зависимости выходных параметров системы от параметров, оказывающих влияние на работу системы.

Первый уровень разработки ХТС заканчивается составлением математических моделей элементов и подсистем ХТС. Создав их, переходят к решению задач анализа, синтеза и оптимизации ХТС, что составляет второй уровень в создании ХТС.

Анализ ХТС состоит в изучении свойств и эффективности функционирования ХТС в целом на основе ее математической модели. Свойства системы зависят как от параметров и характеристик состояния элементов (подсистем), так и от структуры технологических связей между элементами.

В ходе анализа ХТС необходимо оценить степень влияния этих факторов на значения выходных переменных ХТС, характеризующих состояние системы.

На первом уровне разработки ХТС были получены математические модели отдельных элементов или подсистем. Говорить о математической модели для процесса в целом на этом этапе еще рано, так как она зависит от структуры ХТС, которая пока не была выбрана.

На стадии анализа ХТС как раз и проводится расчет полной математической модели ХТС при определенной ее топологии. В результате расчета количественно связываются характеристики состояния всей системы в целом (выходные переменные) с параметрами и характеристиками отдельных элементов.

Меняя структуру технологических связей между элементами и подсистемами, а также варьируя значения технологических и конструкционных параметров элементов и проводя полный расчет системы, сопоставляют результаты расчета различных вариантов и получают первое представление об их недостатках и достоинствах.

Учитывая все сказанное, можно иными словами сформулировать задачу анализа ХТС: расчет полной математической модели ХТС на основе математических моделей отдельных элементов и технологической топологии с целью определения параметров выходных технологических потоков при заданных технологических условиях и параметрах входных потоков.

Естественно, что полная модель может быть рассчитана лишь после того, как составлена (синтезирована) ХТС, т.е. анализ не может проводиться в отрыве от синтеза.

Задача синтеза ХТС заключается в создании химико-техноло-гической системы, работающей с высокой эффективностью. Для этого необходимо прежде всего выбрать оптимальную технологическую топологию G (выбрать число и тип элементов, установить характер связей между ними), а затем определить значения входных переменных химико-технологической системы X, технологических параметров элементов системы D и параметров внутренних технологических потоков L.

С синтезом ХТС тесным образом связана задача оптимизации ХТС, которая и сводится к нахождению экстремального значения выбранного критерия эффективности функционирования системы E*. С математической точки зрения решение задачи синтеза сводится в конечном счете к решению задачи оптимизации. В качестве критерия эффективности работы ХТС используют, как правило, экономические критерии (средняя прибыль, приведенный доход, приведенные затраты, себестоимость и т.п.). Иногда используют также и технологические критерии эффективности, например, выход получаемого продукта.

Функциональная зависимость критерия эффективности E от влияющих на него воздействий устанавливается еще на стадии составления математической модели, алгоритм расчета разрабатывается на стадии анализа ХТС.

Из определения задач анализа, синтеза и оптимизации ХТС видно, что все эти этапы органически связаны друг с другом. Общее у них то, что все они выполняются на основе математической модели ХТС. В то же время для каждого этапа создания ХТС можно сформулировать основную его цель: при создании математической модели – получение зависимости между параметрами системы; на стадии анализа ХТС – изучение с помощью этой зависимости свойств системы (для этого проводится расчет полной модели ХТС); при синтезе ХТС создаются, рассчитываются и оптимизируются альтернативные варианты ХТС, из которых выбирается окончательный вариант системы.

Все модели ХТС можно разделить на два вида: качественные (обобщенные) и математические, которые, в свою очередь, делятся на ряд разновидностей (рисунок 15.3).

Рисунок 15.3 – Классификация моделей

химико-технологических систем

Качественные (обобщенные) модели существуют двух видов: операционно-описательные и иконографические.

Операционно-описательные модели – это словесное описание процесса функционирования системы. В нем приводятся основные химические реакции, по которым осуществляется получение целевого продукта (химическая схема процесса), дается описание процессов, происходящих в аппаратах системы, приводятся сведения о составе сырья, значения параметров технологического режима и т.п. На практике операционно-описательная модель – это различные виды проектно-конструкторской документации, технологические регламенты.

Иконографические модели всегда связаны с наглядным графическим изображением, чертежом. Обобщенные иконографические модели дают лишь качественное представление о функционировании системы. Это различные виды схем химико-технологического процесса, выполненные в виде чертежей. Существует несколько разновидностей таких схем: функциональная (принципиальная), структурная, операционная (операторная), технологическая.

Функциональная схема дает общее представление о процессе функционирования ХТС. На схеме выделяются основные узлы (подсистемы), выполняющие определенную технологическую операцию, показаны технологические связи между ними. По схеме можно определить, какие операции совершаются на производстве и в какой последовательности. Сведений о типах отдельных элементов функциональная схема не дает.

Структурная схема ХТС дает изображение всех элементов ее в виде блоков, имеющих несколько входов и выходов, показывает технологические связи между блоками. Как и функциональная, структурная схема не содержит информации об отдельных типах элементов, но зато технологические связи в ней указывают направление движения материальных и энергетических потоков системы.

Операторная схема, в отличие двух предыдущих, дает наглядное представление о физико-химической сущности технологических процессов системы. Для этого каждый элемент ХТС изображают в виде определенного типового технологического оператора, который качественно или количественно преобразует физические параметры входных материальных и энергетических потоков.

Технологические операторы обычно делят на основные и вспомогательные. Основные технологические операторы обеспечивают функционирование ХТС в требуемом целевом направлении. К ним относятся технологические операторы химического превращения, межфазного массообмена, смешения и разделения.

Вспомогательные технологические операторы используют для повышения эффективности функционирования системы путем изменения ее энергетического и фазового состояний. К ним относят операторы нагрева и охлаждения, сжатия и расширения, изменения агрегатного состояния (конденсация, испарение, растворение) (рисунок 15.4).

Взаимодействие отдельных технологических операторов осуществляется благодаря технологическим связям (соединениям) между ними. Каждой технологической связи соответствует некоторый материальный или энергетический поток, называемый технологическим потоком.

1 – химического превращения; 2 – смешения;

3 – разделения; 4 – межфазного массообмена; 5 – нагрева или

охлаждения; 6 – сжатия или расширения; 7 – изменения

агрегатного состояния вещества

Рисунок 15.4 – Основные технологические операторы

Наиболее полное качественное представление о процессе дает технологическая схема. Каждый элемент процесса показан на ней в виде условного общепринятого, стандартного изображения, технологические связи показаны направленными линиями со стрелками. По схеме можно судить о типах и способе соединения элементов (аппаратов и машин), о последовательности отдельных технологических процессов. Иногда на схеме приводят краткие указания о химическом составе и наиболее важных данных, характеризующих качество исходного сырья, промежуточных и конечных продуктов. В некоторых случаях аппараты изображают с соблюдением масштаба, чтобы получить представление об их габаритах и конструкции.

Технологическую схему можно использовать для изображения ХТС как на стадии эксплуатации, так и на стадии проектирования.

Рассмотренные модели ХТС относятся к качественным (обобщенным). Другая часть моделей ХТС – математическая – дает количественное описание процесса. Они также могут быть представлены в нескольких разновидностях. Все математические модели можно разделить на символические и иконографические.

Символическая (аналитическая) модель – это совокупность математических соотношений – формул, уравнений, неравенств. Эти соотношения позволяют определить физические параметры состояния технологических потоков на выходе системы в зависимости от факторов, воздействующих на систему, – параметров входных технологических потоков (X), параметров окружающей среды (V), технологических (D) и конструкционных (K) параметров элементов системы.

Иконографические математические модели – наглядное графическое отображение либо таких качественных свойств технологической структуры ХТС, по которым можно определить количественные характеристики системы, либо функциональных математических соотношений между параметрами и переменными, входящими в символическую математическую модель ХТС, либо логики функциональных связей между уравнениями и информационными переменными символической математической модели.

Если обобщенные иконографические модели давали только качественную информацию о процессе, то математические иконографические модели связаны с количественными характеристиками системы. Поэтому они незаменимы при решении задачи на уровне анализа, синтеза и оптимизации сложных ХТС.

Уже отмечалось, что на стадиях синтеза и оптимизации ХТС приходится перебирать большое число альтернативных вариантов, отличающихся технологической топологией. Сократить их помогает наряду с интуицией проектировщика умение предвидеть и хотя бы предварительно оценить эффект, которого можно ожидать при различных типах связей между элементами. Поэтому возникает необходимость рассмотреть наиболее часто встречающиеся типы соединения аппаратов, определить, какова эффективность каждого из них, какое действие на материальную продукцию (на ее количество и качество) оказывает способ соединения элементарных звеньев процесса, в каких условиях на практике целесообразно его применение.

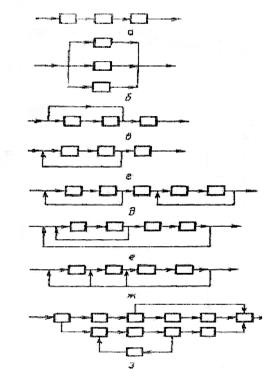

При всей сложности химико-технологических систем представляется возможным выделить некоторые типовые способы соединения простых элементов процесса в схему. Прежде всего любое химическое производство может работать либо в непрерывном режиме, либо в периодическом (иногда в полунепрерывном). Основные типы соединений элементов процесса в схему для непрерывного способа производства показаны на рисунке 15.5.

При последовательном соединении (рисунок 15.5а) весь технологический поток, выходящий из предыдущего аппарата, поступает полностью в последующий элемент; при этом через каждый элемент схемы поток проходит лишь один раз.

При параллельном соединении (рисунок 15.5б) технологический поток сырья разделяется на несколько более мелких потоков, поступающих в различные элементы системы. Выходящие из этих элементов потоки могут объединяться в один поток, а могут выходить из системы раздельно. Через каждый аппарат поток проходит один раз.

Чтобы решить вопрос, когда выгоднее произвести последовательное, а когда параллельное соединение аппаратов, установим, какой эффект можно получить при последовательном и параллельном соединении реакторов различных моделей.

В каскаде последовательно соединенных реакторов идеального вытеснения получаем такую же степень превращения XA, как и в единичном реакторе идеального вытеснения, если объем его V и общий объем каскада Vкаск равны. Степень превращения, как было показано в разделе 10, для каскада реакторов вытеснения не снизится, а для каскада реакторов смешения даже увеличится.

а – последовательное; б – параллельное; в – обводное (байпасное);

г-ж – рециркуляционное; з – сложное (комбинированное)

Рисунок 15.5 – Типы соединений элементов процесса

в схему (технологических связей)

Если хотят повысить производительность установки за счет увеличения количества перерабатываемого сырья, а степень превращения по каким-либо соображениям не повышают (например, при проведении параллельных реакций, когда порядок целевой реакции больше порядка побочной), также увеличивают объем реактора V, и он может оказаться большим (для реактора вытеснения это может выразиться в том, что рассчитанная площадь поперечного сечения А будет слишком велика). В этом случае лучше применить вместо одного реактора несколько параллельно соединенных реакторов. Степень превращения при этом сохраняется прежней, а площадь поперечного сечения каждого и объем реактора уменьшаются в несколько раз.

Отметим еще некоторые случаи, когда применяют последовательное и параллельное включение. Последовательное соединение удобно, если нужно провести химическое превращение в несколько стадий, причем на каждой стадии необходимо оптимальным образом выбрать температуру (например, многоступенчатый химический реактор). Последовательное соединение реакторов применяют и для того, чтобы иметь возможность создания оптимальных температурных условий для эндо- и экзотермических реакций. Каждый реактор (ступень) работает в адиабатических условиях, между ступенями происходит промежуточный теплообмен.

При проведении эндотермических реакций подогрев реагентов между ступенями позволяет поддерживать в течение всего процесса высокую скорость.

На рисунке 15.6 показано изменение скорости химического превращения при протекании эндотермической реакции в каскаде последовательно соединенных реакторов вытеснения, где проводят промежуточный подогрев реагентов. Это позволяет поддерживать в системе высокую скорость. Для сравнения показано, как изменялась бы скорость реакции, если бы процесс проводился в одном реакторе и промежуточный подогрев нельзя было бы организовать.

При проведении обратимых экзотермических реакций также широко распространено последовательное соединение реакторов (или ступеней реактора) с промежуточным отводом теплоты для поддержания оптимального температурного режима. При этом последовательно соединенными могут быть как реакторы в реакторной системе, так и ступени внутри одного реактора.

1 – с промежуточным нагревом реагентов;

2 – без промежуточного нагрева

Рисунок 15.6 – Изменение скорости химического превращения

в каскаде реакторов вытеснения

Параллельное соединение, кроме описанных ранее случаев, применяют и тогда, когда необходимо оптимальным образом распределить нагрузку между параллельно работающими блоками, отличающимися по ряду причин (загрязнение поверхности теплообменника, старение катализатора) характеристиками работающих аппаратов, даже если они имеют одинаковую проектную мощность.

При одновременном получении на базе одного исходного вещества двух или нескольких промежуточных продуктов, идущих на производство одного целевого продукта, также удобно параллельное соединение.

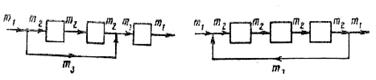

Обводное, или байпасное соединение – это ряд последовательно соединенных аппаратов, через которые проходит лишь одна часть общего технологического потока, поступающего в систему. Другая часть потока обходит один или несколько аппаратов и затем соединяется с основной частью потока (рисунок 15.7).

Поступающий в систему поток m1 называют прямым потоком. Он разветвляется на две части. Одна часть – m2 – поступает в аппараты. Это главный поток, он определяет ход процесса в реакторах. Другая часть – m3 – обходит аппараты и соединяется затем с главным потоком. Это побочный поток. При байпасном соединении направления главного и побочного потоков совпадают. Каждый проходит через какой-либо элемент только один раз.

При обводном соединении из-за уменьшения главного потока (идущего через реактор) увеличивается время пребывания реагентов в реакторе и повышается степень их превращения.

Обвод широко применяется для создания оптимального температурного режима при проведении обратимых экзотермических реакций.

Обводное включение оказывает еще одно благоприятное технологическое воздействие на систему. Побочный поток не подвергается химическому превращению и имеет высокую концентрацию исходного вещества. Смешение побочного потока с главным позволяет иметь высокую концентрацию исходного реагента именно при той температуре, которая является оптимальной на входе в последующий реактор.

Рециркуляционное включение (рецикл) характеризуется наличием хотя бы одного обратного технологического потока в системе последовательно соединенных элементов процесса (рисунок 15.8). Обратный поток связывает выход одного из последующих с входом одного из предыдущих элементов. Обратный поток может огибать как один элемент, так и несколько.

Последовательное, параллельное и байпасное соединения аппаратов относятся к схемам с открытой цепью (разомкнутые системы). Рециркуляционное включение принадлежит к замкнутым системам, так как элемент (или ряд последовательно соединенных элементов), охваченный обратной связью, образует замкнутую подсистему (контур).

Дата добавления: 2015-06-17; просмотров: 2319;