Состав и устройство активной зоны реактора

Активная зона - основная конструктивная часть реактора и сформирована на основании расчетно-теоретических исследований.

АЗ имеет форму вертикального цилиндра диаметром 12,0 м и высотой 7 м, окружена боковым отражателем толщиной 1 м и торцевыми отражателями по 0,5 м.

В состав активной зоны входят:

1. топливная загрузка;

2. технологические каналы;

3. каналы СУЗ и КОО;

4. стержни СУЗ;

5. теплоноситель;

6. графитовая кладка.

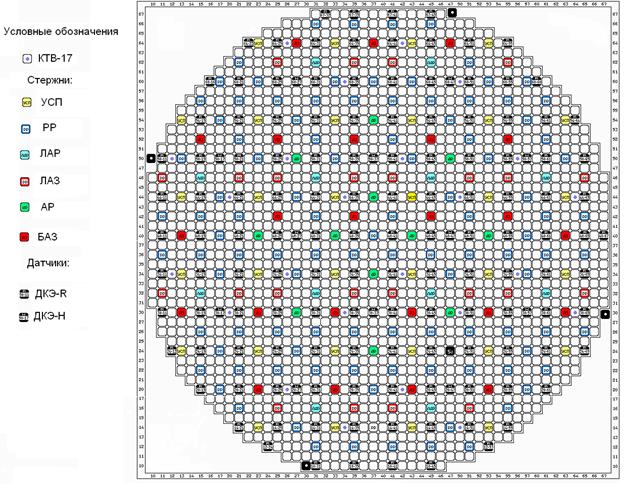

Для обозначения ячеек ТК и специальных каналов используются система координат, представленная на рисунке 1.12.

Система координат используется при эксплуатации реактора и перегрузке. В этой системе номера ячеек обозначаются в восьмиричной системе для обработки и выдачи результатов контроля в ЭВМ СЦК “СКАЛА”. Координаты ячеек обозначены в осях Х - Y . Ось Х параллельна оси машзала. Например : 24 - 30 , ТК, координата по оси Х - 24 ; по оси Y - 30.

Графитовая кладка

Графитовая кладка используется в качестве замедлителя и отражателя нейтронов. В графитовом замедлителе происходит уменьшение энергии нейтронов деления до тепловой, а графитовый отражатель снижает утечку нейтронов из активной зоны реактора.

Рис. 1.12. Система координат РБМК 1000

Графитовая кладка размещена внутри защитного кожуха схемы «КЖ» (реакторное пространство). Представляет собой вертикально расположенный цилиндр диаметром 14,0 м и высотой 8,0 м. собранный из отдельных графитовых блоков изготовленных из графита удовлетворяющего специальным требованиям по ядерной чистоте и плотности в 14 слоев, образующих 2488 колонн с шагом 250 мм общей массой 1760 тонн.

Четыре периферийных ряда колонн по всей окружности кладки выполняют функцию бокового отражателя. Графитовая кладка включает в себя активную зону в форме вертикального цилиндра с диаметром 12 м. и высотой 7 м. В 1693 колоннах активной зоны имеются отверстия диаметром 114 мм, образующие в колоннах тракты для размещения ТК и других специальных устройств, обеспечивающих работу реактора. В отверстиях колонн бокового отражателя в место каналов установлены графитовые стержни из отдельных блоков высотой 280, 500, 600 мм.

Графитовые блоки имеют квадратное сечение 250´250 мм и различную высоту 200, 300, 500 и 600 мм. Основными являются блоки высотой 600 мм. Внутри блоков имеются отверстия диаметром 114 мм, образующие в колоннах тракты для размещения каналов.

Верхняя и нижняя части кладки собраны из блоков высотой 200, 300, 500 мм, которые выполняют роль торцевых отражателей и служат для обеспечения взаимного смещения стыков блоков соседних колонн по высоте кладки.

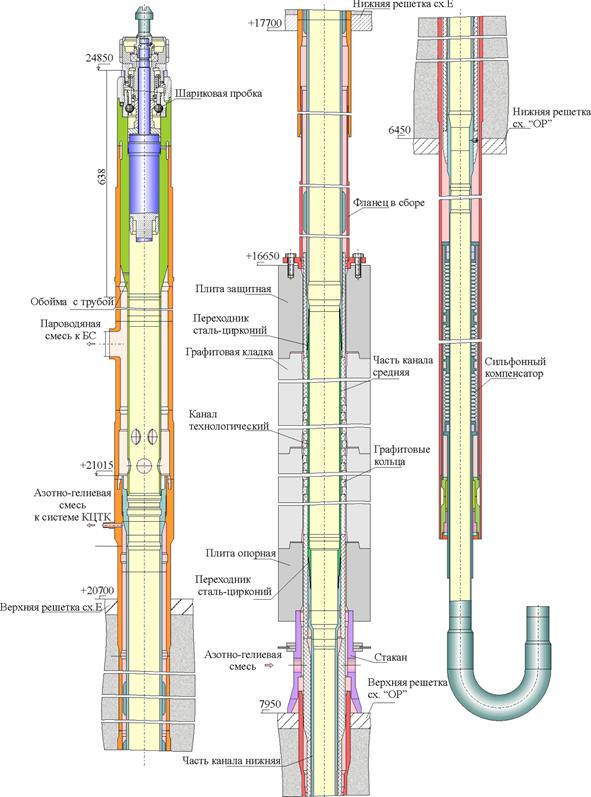

Каждая графитовая колонна (см. рис. 1.13) установлена на стальной опорной плите, которая опирается на стальной стакан приваренный к верхней плите нижней МК схемы «ОР». Нагрузку от графитовой кладки, стальных опорных плит и стаканов несет МК схема «ОР», которая одновременно служит нижней биологической защитой реактора.

В верхней части графитовая колонна крепится с помощью стальных защитных плит, соединительных патрубков и труб-трактов вваренных в верхнюю МК схемы «Е». Соединение труб-трактов с патрубками допускает температурное удлинение колонн.

К опорным стаканам с помощью шайб крепится диафрагма, набранная из отдельных листов из нержавеющей стали 08Х18Н10Т толщиной 5 мм. Диафрагма служит для снижения излучения тепла от опорных плит кладки к верхней плите МК схемы «ОР» и распределения потока газовой смеси через графитовую кладку.

Центрирование блоков относительно друг друга в колонне обеспечивается конусными соединениями типа «выступ-впадина», а центрирование графитовых колонн в трактах, вваренных в верхнюю МК схемы «Е», осуществляется с помощью защитных плит и соединительных патрубков. От радиальных перемещений кладка крепится с помощью 156 штанг, установленных в отверстия диаметром 114 мм периферийных колонн бокового отражателя. Внизу штанга установлена и вварена в опорные стаканы, которые приварены к верхней плите МК схемы «ОР».

В узлах стыка графитовых блоков, в 18-ти вертикальных отверстиях диаметром 45 мм, размещаются температурные каналы с установленными в них 3-х и 2-х зонных термопарных блоков – 14 отверстий в активной зоне и 4-х зоне отражателя. При разогреве-расхолаживании реактора температура трактов температурных каналов в зоне бокового отражателя отстает от температуры трактов рабочих каналов и прилегающих ребер значительно больше, чем в зоне плато, что ведет к возникновению неравномерности их температурных расширений и к недопустимым напряжениям в местах приварки трактов к плитам МК схемы «Е». Для исключения (смягчения) напряжений в тракты периферийных температурных каналов вварены сильфонные компенсаторы. В этом отличие периферийных температурных каналов от трактов центральных температурных каналов.

Рис. 1.13. Конструкция ТК и графитовой колонны

Для предотвращения окисления графита и обеспечения необходимого теплоотвода от графита к ТК (энергии взаимодействия графита с нейтронами), кладка работает в атмосфере N2 -_Не смеси. Для исключения утечек газовой смеси в случае разгерметизации внутренней полости реактора в процессе эксплуатации, внутренние полости сх. «Е» и сх. «ОР», пространства между кожухом реактора и баком водяной защиты, межкомпенсаторные пространства заполняются азотом, давление которого в среднем на 50 мм.вод.ст. выше давления N2-Не смеси во внутренней полости реактора. Для отвода парогазовой смеси из реакторного пространства в случае аварийных протечек теплоносителя - предусмотрены 8 труб диаметром 325´14 мм (4 трубы со стороны сх. «Е» и 4 трубы со стороны сх. «ОР»). Трубы сброса парогазовой смеси заведены в ППБ в выгородку парогазовых сбросов. В нормальном режиме по 4 нижним трубам в реакторное пространство подводится газовая смесь, отвод ее осуществляется через систему КЦТК. Предельное давление во внутренней полости реактора составляет 1,8 ата.

Для отвода воды с верхней плиты МК схемы «ОР» в случае течи теплоносителя в кладку, предусмотрены 4 дренажные трубы диаметром 121×10 мм. Протечки теплоносителя отводятся в БПТВ ВСРО. Контроль за расходом газовой смеси на выходе из РП осуществляется с помощью расходомера с верхним пределом измерения до 700м3/ч. Контроль температуры газа производится с помощью термопар, установленных на каждой трубке системы КЦТК перед врезкой в общий коллектор. Для замера давления газовой смеси в РП на четырех парогазовых трубопроводах диаметром 400мм установлены манометры, позволяющие измерять избыточное давление до 0,8 кгс/см2. Узлы крепления каналов работают в условиях t=440 °С, графитовые блоки t=до 750 °С.

Дата добавления: 2015-06-17; просмотров: 6481;