Тема №9. Относительный внутренний КПД ступени

При рассмотрении процесса расширения рабочего тела в ступени мы ранее учитывали потери, связанные с протеканием рабочего тела в решетках и потери с выходной скоростью. Коэффициент полезного действия, который учитывает эти потери называется относительным лопаточным КПД ступени  .

.

Однако, кроме перечисленных потери, в ступени имеют место и дополнительные потери:

- потери от трения рабочего тела о поверхность диска, барабана и лопаточного бандажа;

- потери от парциальности (преимущественно в паровых турбинах);

- потери от утечек;

- потери от влажности (только в паровых турбинах).

Кроме того, возможны потери, связанные с отборами рабочего тела, влагоудалением, охлаждением лопаток и др.

Коэффициент полезного действия, который учитывает дополнительные потери, возникающие в ступени, называется относительным внутренним КПД  .

.

Коэффициенты полезного действия ступени, естественно, связаны друг с другом:

.

.

В отличие от внутренних потерь дополнительные зависят от конструкции ступени и особенностей ее работы, поэтому могут вообще отсутствовать.

Парциальный подвод рабочего тела

Ступени, у которых подвод рабочего тела осуществляется по части окружности, называются ступенями с частичным (парциальным) подводом.

Отношение дуги подвода рабочего тела (активной дуги) к общей длине окружности называется степенью парциальности:

,

,

где  -- число сопловых лопаток;

-- число сопловых лопаток;  -- шаг сопловых лопаток на диаметре D.

-- шаг сопловых лопаток на диаметре D.

В парциальных ступенях возникают дополнительные потери:

- на вентиляцию;

- сегментные (или на выколачивание).

=

=  +

+

Потери на вентиляцию  возникают из-за перемещения рабочего тела вне дуги подвода. Для снижения этого вида потерь могут применяться кожухи, ограничивающие объем вентилируемого рабочего тела. Например, такое мероприятие осуществлялось на паровых турбинах малой мощности, где при малом расходе рабочего тела требовалось ввести высокую степень парциальности (до 0,5) с целью увеличения высот рабочих лопаток.

возникают из-за перемещения рабочего тела вне дуги подвода. Для снижения этого вида потерь могут применяться кожухи, ограничивающие объем вентилируемого рабочего тела. Например, такое мероприятие осуществлялось на паровых турбинах малой мощности, где при малом расходе рабочего тела требовалось ввести высокую степень парциальности (до 0,5) с целью увеличения высот рабочих лопаток.

Сегментные потери  обусловлены тем, что при переходе от неактивной дуги к активной необходимо вытеснить застойное рабочее тело (которое потеряло скорость и направление при нахождении в неактивной зоне), на что затрачивается часть энергии рабочего тела. Данные потери пропорциональны числу зон перехода от неактивной зоны к активной.

обусловлены тем, что при переходе от неактивной дуги к активной необходимо вытеснить застойное рабочее тело (которое потеряло скорость и направление при нахождении в неактивной зоне), на что затрачивается часть энергии рабочего тела. Данные потери пропорциональны числу зон перехода от неактивной зоны к активной.

Стоит отметить, что в газовых турбинах парциальные ступени не применяются из-за чрезвычайно высокой нагруженности таких ступеней газодинамическими силами.

Потери на трение

Вращение рабочего колеса в камере, заполненной вязким рабочим телом, стребует затрат мощности.

Эта мощность будет отбираться из полезной работы, развиваемой ступенью, поэтому на валу мощность будет меньше на величину  .

.

При вращении диска рабочее тело, заполняющее камеру ступени, также приводится во вращение. Допустим, что распределение скорости пара в камере может быть представлено диаграммой рис. 8.8, где скорость частиц рабочего тела, прилегающих к диску, равна скорости диска; скорость частиц, прилегающих к стенке тела диафрагмы, равна нулю, а средняя скорость сср в промежуточных точках камеры зависит шероховатости поверхности диска и размеров камеры. Таким образом, помимо вращения вокруг оси турбины рабочее тело, наполняющее камеру приобретает вихревое движение в меридиональном сечении, что объясняется ЦБС, которые отбрасывают его от корня к периферии.

Рис. 8.8. Схема возникновения потерь на трение рабочего тела о диск

Мощность, затрачиваемая на преодоление трения рабочего тела о диск может быть вычислена по выражению,

,

,

где  -- удельный объем пара в камере;

-- удельный объем пара в камере;  = 0,45…0,8×103 -- коэффициент трения, который зависти главным образом от числа Рейнольдса Re, режима течения в зазоре и шероховатости поверхности.

= 0,45…0,8×103 -- коэффициент трения, который зависти главным образом от числа Рейнольдса Re, режима течения в зазоре и шероховатости поверхности.

Относительная величина потерь на трение диска составит:

.

.

Заменив приближенно  и пренебрегая разницей между

и пренебрегая разницей между  и средним диаметром ступени

и средним диаметром ступени  , получим:

, получим:

При свободных цилиндрических и конических поверхностях на ободе диска или барабана следует учитывать потери на трение рабочего тела об эти поверхности:

-- суммарная осевая ширина свободных цилиндрических поверхностей диска или барабана.

-- суммарная осевая ширина свободных цилиндрических поверхностей диска или барабана.

При наличии бандажа вязкое рабочее тело будет образовывать пограничный слой на его поверхности, что также приведет к возникновению потерь:

Потери на трение рабочего тела о бандаж очень незначительны и часто не принимаются во внимание в расчетах.

Потери от утечек

Помимо основного рабочего тела G, протекающего через сопловые и рабочие решетки, в ступени возникает ряд утечек пара, которые снижают ее КПД. Для уменьшения утечек рабочего тела в турбоагрегатах наиболее широкое распространение получили лабиринтовые уплотнения.

В этом разделе мы рассмотрим принцип работы такого уплотнения, основы его расчета и виды уплотнений в ступени турбомашины. Некоторые вопросы, связанные с уплотнениями самого турбоагрегата будут рассмотрены позже.

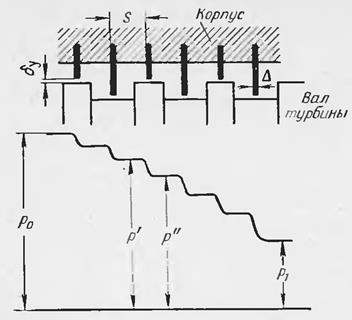

Схема лабиринтового уплотнения показана на рис. 8.9. Уплотнение состоит из ряда последовательных узких проходных сечений и относительно широких камер. Это достигается применением гребешков, острия которых близко подходят к ротору турбины. За местным сужением проходного сечения следует расширительная камера. При протекании через суженное сечение происходит ускорение потока рабочего тела, причем по выходе из зазора уплотнения поток приобретает скорость с.

Рис. 8.9. Схема лабиринтового уплотнения

В расширительной камере уплотнения кинетическая энергия с2/2 потока теряется и переходит в тепловую. Проходя через следующий зазор, поток вновь приобретает скорость, с тем чтобы снова потерять ее в очередной расширительной камере уплотнения. Таким образом, процесс протекания рабочего тела через уплотнение сводится к последовательно чередующемуся ускорению потока и гашению его кинетической энергии. Чем большее число гребней имеет лабиринт, тем больше его сопротивление и тем меньшее количество рабочего тела протекает через лабиринт при заданных параметрах.

Процесс расширения в лабиринтовом уплотнении в h-s – диаграмме может быть изображен следующим образом (рис. 8.10). Если начальное состояние рабочего тела перед лабиринтом определяется точкой 0I, то ускорение рабочего тела в зазоре первого гребня уплотнения происходит вследствие расширения до некоторого промежуточного давления PI. В расширительной камере при неизменном давлении кинетическая энергия гасится, переходя в тепло, чему соответствует повышение энтальпии пара до начального уровня h0. Дальше возникает новое расширение рабочего тела до давления PII и новое восстановление энтальпии (точка 0II). Точно так же протекает процесс в последующих зазорах лабиринта до тех пор, пока не будет достигнуто противодавление PVI. Изменение давлений пара по длине уплотнения показано ступенчатой линией на диаграмме рис. 8.9.

|

Рис. 8.10. Процесс расширения пара в лабиринтовом уплотнении

в h-S -- диаграмме

Рассмотрим уплотнение, имеющее одинаковые площади суженных сечений  , где

, где  — радиальный зазор в уплотнении,

— радиальный зазор в уплотнении,  — диаметр уплотнения. Поскольку расширение рабочего тела при течении через уплотнение связано с увеличением его объема, скорость протекания рабочего тела через зазоры лабиринта постепенно возрастает от одного гребня к другому, и соответственно возрастают теплоперепады H0, вызывающие ускорение пара в каждом зазоре лабиринта.

— диаметр уплотнения. Поскольку расширение рабочего тела при течении через уплотнение связано с увеличением его объема, скорость протекания рабочего тела через зазоры лабиринта постепенно возрастает от одного гребня к другому, и соответственно возрастают теплоперепады H0, вызывающие ускорение пара в каждом зазоре лабиринта.

Если в каждой расширительной камере кинетическая энергия, с которой рабочее тело протекает через предшествующее суженное сечение, гасится полностью, то точки, соответствующие состоянию рабочего тела в расширительной камере каждого лабиринта, ложатся на линию начальной энтальпии, а точки состояния рабочего тела в суженных сечениях совпадают с линией, соединяющей точки a, построенной для постоянного отношения Gy/Fy (так называемая линия Фанно).

Поток пара через лабиринтовое уплотнение следует рассматривать как поток через ряд последовательных отверстий с острой кромкой.

|

Для определения расхода через уплотнения рекомендуется применять упрощенную формулу Самойловича:

где  -- коэффициент прямоточности уплотнения;

-- коэффициент прямоточности уплотнения;  -- коэффициент расхода через уплотнение;

-- коэффициент расхода через уплотнение;  -- число гребешков в уплотнении;

-- число гребешков в уплотнении;  и

и  -- давление и удельный объем рабочего тела перед уплотнением.

-- давление и удельный объем рабочего тела перед уплотнением.

Если  , то в уравнение для расчета расхода рабочего тела через уплотнение вместо

, то в уравнение для расчета расхода рабочего тела через уплотнение вместо  подставляется

подставляется  :

:

.

.

где  . Рекомендуется 0,3… 0,4.

. Рекомендуется 0,3… 0,4.

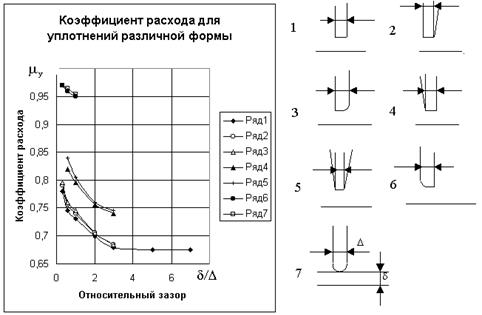

Уже было сказано, что коэффициент расхода mу для отверстий значительно меньше, чем для cопел. На его величину существенное влияние оказывает форма кромки и от отношение зазора в уплотнении к толщине усика (см. рис. 8.11).

Рис. 8.11. Коэффициент расхода mу для уплотнений различной формы и размеров

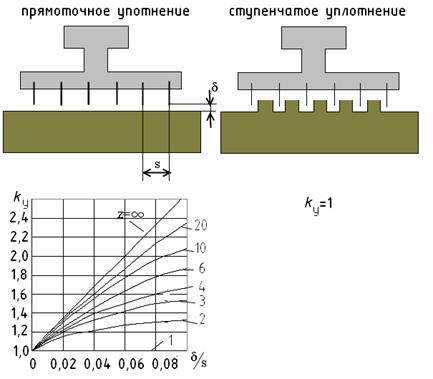

Расход пара через уплотнение с гладким валом в большой степени зависит от отношения радиального зазора между гребнем уплотнения и валом к шагу уплотнения, т. е. к расстоянию между двумя соседними гребнями  (обозначения указаны на рис. 8.12).

(обозначения указаны на рис. 8.12).

На рис. 8.12 приведены поправочные коэффициенты ky (коэффициенты прямоточности), на которые следует умножить подсчитанный расход через уплотнение в том случае, когда уплотнение выполнено по типу, прямоточным.

Эти поправочные коэффициенты зависят не только от отношения  , но также и от абсолютного числа гребней в уплотнении. Как показывает диаграмма рис. 8.12, ky растет при увеличении количества гребней в уплотнении и при увеличении отношения

, но также и от абсолютного числа гребней в уплотнении. Как показывает диаграмма рис. 8.12, ky растет при увеличении количества гребней в уплотнении и при увеличении отношения  .

.

Таким образом, ступенчатое уплотнение до 2,6 раз эффективнее прямоточного.

Рис. 8.12. Поправочный коэффициент для расчета лабиринтового уплотнения на гладком валу

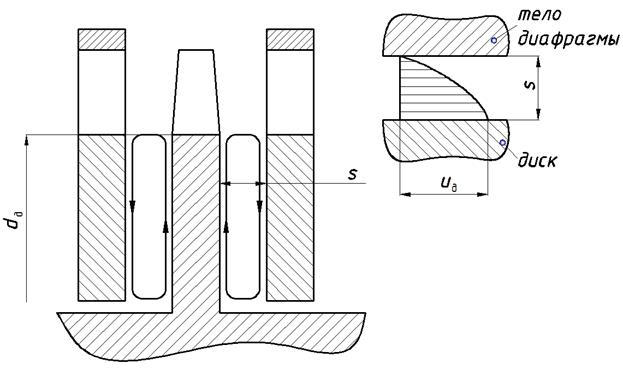

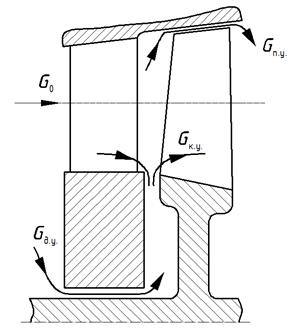

Схема протечек в ступени. В промежуточной ступени активного типа, которая, например, показана на схеме рис. 8.13, часть пара Gдy, минуя сопловую решетку, проходит через зазор между ротором и уплотнением диафрагмы. Кроме того, если ступень работает со степенью реакции r>0 и давление перед рабочими лопатками Р1 выше, чем давление Р2, то часть пара Gпy обтекает лопатку через радиальный зазор и не создает полезной работы в ступени.

Рис. 8.13. Схема утечек в турбинной ступени

Наряду с этим случаем в различных конструкциях ступени могут возникать перетекания и по другим направлениям.

Если, например, струя, вытекающая из сопловой решетки, может подсасывать рабочее тело из осевого зазора между диафрагмой и диском.

Часто возникает другой случай утечки, когда даже при небольшой степени реакции струя, выходящая из сопловой решетки, обходит лопатки не только поверх бандажа, но направляется также в корневой осевой зазор Gкy.

Снижение КПД ступени от протечек в ней определяется, с одной стороны, тем, что какое-то количество рабочего тела, проходя мимо рабочей решетки, не совершает в ней полезной работы, с другой — тем, что в рабочую решетку попадает рабочее тело, не обладающее скоростью основного потока и его направлением и в какой-то мере оказывающий тормозящее воздействие на основной поток, искажающий нормальный характер обтекания решетки.

Если условно разделить эти воздействия на экономичность ступени, то можно представить потери от утечек в ступени активного типа (диафрагменной конструкции) как сумму трех составляющих

Первая составляющая  определяется тем, что часть рабочего тела минует сопловую решетку и проходит через диафрагменное уплотнение. Снижение КПД ступени от этого равно:

определяется тем, что часть рабочего тела минует сопловую решетку и проходит через диафрагменное уплотнение. Снижение КПД ступени от этого равно:

,

,

поскольку, если бы утечка отсутствовала, рабочее тело работало бы в ступени с  .

.

Вторая составляющая потерь  связана с протечкой, подсасываемой через корневой зазор

связана с протечкой, подсасываемой через корневой зазор  .

.

Подсасываемое в корневой зазор рабочее тело тормозит основной поток, уменьшает  и

и  .

.

Потери от подсоса зависят от формы профиля и канала корневой зоны рабочей решетки. Чем ниже степень реактивности r ступени в корневом сечении, т.е. чем меньше конфузорность рабочей решетки, тем в большей мере решетка чувствительна к изменению условий на входе, тем больше влияние подсоса.

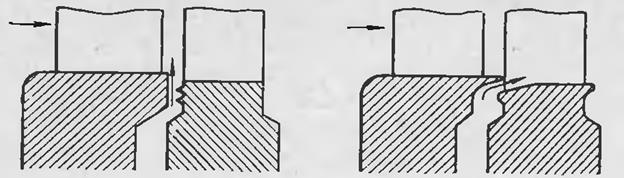

Потери от подсоса также примерно пропорциональны величине подсасываемого рабочего тела. При r=0 и радиальном направлении подсоса (рис. 8.14 а):

=

=  /

/  .

.

Если согласно предложению МЭИ направление течения подсасываемого рабочего тела организовать близким к направлению основного потока (рис. 8.14 б), то можно считать, что

=0,5×

=0,5×  /

/  .

.

а. б.

Рис. 8.14. Различные схемы корневых уплотнений ступеней активного типа:

а — радиальное направление подсоса; б — направление подсоса, близкое к направлению основного потока.

Возможна и утечка рабочего тела через корневой зазор. В последнем случае, кроме части рабочего тела  , прошедшего через диафрагменное уплотнение, в рабочую решетку, не попадет еще и

, прошедшего через диафрагменное уплотнение, в рабочую решетку, не попадет еще и  . В связи с тем, что при этом несколько улучшается обтекание корневой зоны рабочей решетки, можно считать, что потеря составит:

. В связи с тем, что при этом несколько улучшается обтекание корневой зоны рабочей решетки, можно считать, что потеря составит:

.

.

Третьей составляющей потерь является потеря от протечек поверх рабочих лопаток. Она принципиально различна для ступени с обандаженными рабочими лопатками и в ступени с лопатками без бандажа. В первом случае практически можно считать; что снижение КПД равно величине этой протечки:

Утечка поверх бандажа зависит от размеров зазоров, показанных на рис. 8.15 а: так называемого открытого осевого зазора между диафрагмой и лопаточным бандажом  и радиальных зазоров над этим бандажом

и радиальных зазоров над этим бандажом  , а также коэффициентов расхода через эти зазоры.

, а также коэффициентов расхода через эти зазоры.

а.

б.

б.

Рис. 8.15. Зазоры в периферийной части ступени:

а — при рабочих лопатках с бандажом;

б — при необандаженных рабочих лопатках.

Указанные зазоры можно свести к эквивалентному зазору  в с той же величиной протечки:

в с той же величиной протечки:

здесь  — коэффициент расхода в радиальном зазоре;

— коэффициент расхода в радиальном зазоре;  при прямоточном уплотнении берется по рис. 8.12;

при прямоточном уплотнении берется по рис. 8.12;  — число радиальных гребней;

— число радиальных гребней;  — коэффициент рас хода в осевом зазоре, который в первом приближении можно принять равным 0,5.

— коэффициент рас хода в осевом зазоре, который в первом приближении можно принять равным 0,5.

Тогда потеря от утечек после определенных упрощения может быть рассчитана по формуле:

.

.

В ступенях с необандаженными рабочими лопатками главной причиной снижения КПД ступени является ухудшение условий обтекания периферийной зоны рабочей решетки. В этой зоне за счет протечки части рабочего тела через незакрытую цилиндрическую границу решетки обтекание рабочих лопаток происходит по сложным нерасчетным поверхностям тока; перераспределяются расходы по высоте. Поскольку давление рабочего тела по обе стороны профиля различно, то, кроме того, возможна перетечка поверх лопаток по направлению вращения.

Для необандаженных лопаток можно сохранить структуру приведенного выше уравнения для расчета потерь от утечек  , применив следующую формулу для расчета эквивалентного зазора:

, применив следующую формулу для расчета эквивалентного зазора:

.

.

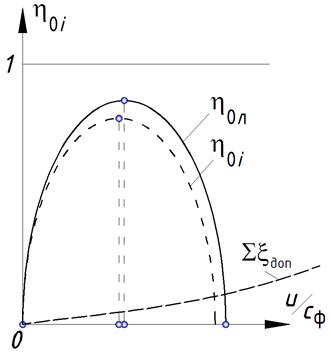

Дополнительные потери можно изобразить на графике зависимости относительного лопаточного КПД от отношения u/cф и получить аналогичную зависимость для относительного внутреннего КПД (рис. 8.16).

Рис. 8.16. Построение зависимости относительного внутреннего КПД от отношения u/cф

Дополнительные потери, как видно из рис. 8.9, не только снижают уровень  относительно

относительно  , но и приводят к снижению оптимального отношения u/cф, что иллюстрирует уже сделанный ранее вывод: для преодоления дополнительных потерь к ступени необходимо подвести дополнительную энергию.

, но и приводят к снижению оптимального отношения u/cф, что иллюстрирует уже сделанный ранее вывод: для преодоления дополнительных потерь к ступени необходимо подвести дополнительную энергию.

Следует также учитывать, что протечки в ступени оказывают влияние и на величину степени реактивности. Как правило, она, по крайней мере в зоне, где проходит утечка, уменьшается.

Дата добавления: 2015-06-17; просмотров: 6348;