Химический состав сырьевой смеси и клинкера

| Оксиды | CaO | SiO2 | Al2O3 | Fe2O3 | MgO | SO3 | ппп | Сумма |

| Сырьевая смесь, % | 42,58 | 14,33 | 4,32 | 3,92 | 0,50 | 0,11 | 34,24 | 100,00 |

| Клинкер, % | 64,75 | 21,79 | 6,57 | 5,96 | 0,76 | 0,17 | - | 100,00 |

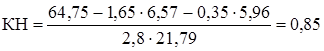

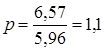

Определяем величину коэффициента насыщения и глиноземного модуля

;

;

.

.

Совпадение полученных величин коэффициента насыщения и глиноземного модуля с заданными подтверждает правильность расчетов.

П о л у ч е н и е с ы р ь е в о й с м е с и. Рассчитанное количество исходных материалов взвешивают с учетом их влажности, тщательно перемешивают и измельчают. Тонкое измельчение сырьевой смеси можно производить в водной среде, вследствие чего сырьевая шихта получается в виде водной суспензии - шлама, либо сырьевая шихта готовится в виде смеси тонкоразмолотых сухих порошков - сырьевой муки.

В сырьевую смесь могут вводиться минерализаторы (CaF2, Na2SiF6, MgSiF6, NaCl и др.) в количестве 0,05-2,00%, с целью снижения влажности шлама - разжижители (Na2CO3, жидкое стекло, триполифосфат и пирофосфат натрия, ССБ, СДБ, сульфокислоты и их соли, щелочные соли органических кислот и др.) в количестве 0,1-4,0%. Состав сырьевой смеси, ее влажность, вид и количество добавки задаются преподавателем. После завершения измельчения и перемешивания сырьевых компонентов определяются основные характеристики смеси.

Определение влажности сырьевой смеси. На аналитических весах в бюксе взвешивают 2-3 г сырьевой смеси и помещают его в сушильный шкаф при температуре 105-110°С на 1,5-2 ч. Затем бюкс вынимают из шкафа, охлаждают до комнатной температуры и взвешивают. Для проверки постоянства веса навеску снова высушивают в течение 30 мин. Удаление влаги считают полным, если при двух последовательных взвешиваниях пробы ее вес не изменяется.

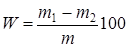

Влажность сырьевой смеси W, %, рассчитывают по формуле

,

,

где т1 - масса бюкса с навеской до высушивания, г; т2 - масса бюкса с навеской после высушивания, г; т - масса навески, г.

Определение тонкости помола сырьевой смеси. Тонкость помола сырьевой смеси характеризуется остатками на ситах № 02 и 008.

Навеску сырьевой муки ~ 3-5 г или шлама ~ 10 г с известной влажностью помещают на сито и промывают под краном струей воды до полного просветления. Сито вместе с остатком высушивают в сушильном шкафу при 105-110°С до постоянной массы, после чего взвешивают. Затем сухой остаток переносят на бумагу, а сито снова взвешивают.

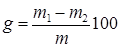

Процентное содержание остатка на каждом сите g пересчитывают по формуле

,

,

где т1 - масса сита с сухим остатком, г; т2 - масса сухого сита, г; т - масса сухих компонентов в сырьевой муке или шламе, г.

Определение плотности шлама. Плотность шлама может быть определена непосредственным взвешиванием или ареометрически.

В первом случае мерную колбу на 100 мл высушивают и взвешивают при комнатной температуре. Затем в нее точно до метки наливают испытуемый шлам так, чтобы не запачкать им шейки колбы, и опять взвешивают. Разность между массой колбы со шламом и массой пустой колбы дает массу шлама в объеме 100 мл. Разделив ее значение на 100, получают плотность шлама r, г/см3.

Для ареометрического определения плотности в сухой стеклянный цилиндр на ¾ высоты наливают шлам комнатной температуры. Затем в цилиндр осторожно погружают сухой ареометр так, чтобы он не касался стенок. После того как ареометр установлен в шлам, делают отсчет по верхнему краю мениска. При этом глаза наблюдателя должны находиться против уровня суспензии в цилиндре.

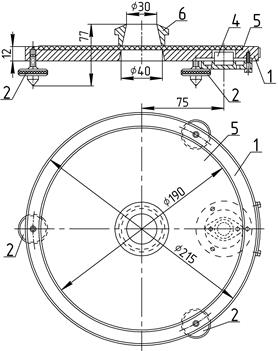

Определение текучести шлама. Для определения текучести шламов пользуются текучестемером МХТИ ТН-2. Прибор (рис. 3.19) представляет собой столик с металлическим диском, зеркальным стеклом, шаровым уровнем и круговой шкалой.

Рис. 3.19. Текучестемер МХТИ ТН-2

(спецификация по тексту)

Металлический диск 1 диаметром 215 мм толщиной 12 мм имеет три ножки 2, которые снабжены регулировочными винтами для установки прибора в горизонтальном положении. Диск имеет концентрическое углубление в 2 мм диаметром 190 мм для стекла; в центральной части диска находится отверстие диаметром 40 мм для того, чтобы удобно было вынимать стекло, и отверстие для шарового уровня. Зеркальное стекло 3 диаметром 190 мм и толщиной 3 мм со скошенным краем помещено в углубление диска так, что оно выступает на 1 мм над плоскостью наружного буртика диска столика. Шаровой уровень 4, вмонтированный в диск столика, служит для горизонтальной установки прибора. Круговая шкала 5 диаметром 190 мм нанесена на белую бумагу, которая укладывается под стекло столика. Шкала представляет собой ряд концентрических окружностей диаметром от 40 до 150 мм, проведенных через каждые 2 мм. На шкале нанесены четыре черточки (концы двух взаимно перпендикулярных осей шкалы) для центрального расположения круговой шкалы на столике прибора, что достигается совмещением этих черточек с четырьмя рисками на буртике столика.

Коническое кольцо 6 имеет размеры: диаметр внизу 40 мм, вверху 30 мм, высоту 20 мм и внешний диаметр внизу 50 мм. Кольцо тщательно отшлифовано. Верхняя плоскость зеркального стекла, на которое устанавливается коническое кольцо, должна быть горизонтальной, что достигается выведением пузырька воздуха шарового уровня на середину при помощи регулировочных винтов ножек столика прибора.

Коническое кольцо устанавливают на стекло расширенной частью вниз точно по центру круговой шкалы (без эксцентриситета), при этом внешний контур составляет 50 мм.

Для определения текучести отвешивается на технических весах 50 г сырьевой смеси. Вычисляется содержание сухого вещества в навеске следующим образом.

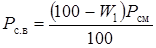

,

,

где W1 - влажность исходной сырьевой смеси, %; Рсм - навеска исходной сырьевой смеси, г.

Для получения шлама заданной влажности необходимо добавить воды.

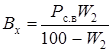

,

,

где Вх - количество воды, которое должно содержаться в шламе при заданной влажности W2; В - количество воды, которое содержится в исходной сырьевой смеси.

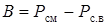

,

,

.

.

Определение текучести шлама производится при различной влажности с интервалом 2%, начиная от 32%-ной влажности шлама. Необходимое по расчету количество воды отмеряется на микробюретке. После введения требуемого количество воды в шлам производят тщательное перемешивание, затем наполняют им до края установленное на диск коническое кольцо. Поверхность шлама в кольце сглаживают влажным шпателем или ножом, после чего форму-конус быстро, но без рывков, приподнимают вертикально вверх. Шлам при этом образует на стекле расплывшуюся массу в форме неправильного конуса (лепешки).

Текучесть шлама определяется по диаметру расплывшегося конуса на стекле. Измерения производят с помощью шкалы по взаимно перпендикулярным диаметрам. Точность измерения - 1 мм. Каждое определение производят 2 раза. Средняя арифметическая величина этих показаний характеризует текучесть исследуемого шлама. При нормальной текучести расплыв конуса шлама составляет 45±2 мм.

Определение титра сырьевой смеси. Под титром в цементной технологии подразумевают суммарное процентное содержание в сырьевой смеси СаСО3 и MgCO3.

Определение титра основано на разложении СаСО3 и MgCO3 сырьевой шихты соляной кислотой. При этом из-за наличия в сырьевой шихте железосодержащих окислов и вследствие образования последними в присутствии ионов хлора комплексов используют метод обратного титрования.

Высушенную до постоянной массы пробу (шлама или сырьевой муки) растирают в фарфоровой ступке и затем отвешивают на аналитических весах точно 1 г. Навеску помещают в коническую колбу емкостью 250 мл, смачивают 10 мл дистиллированной воды, добавляют 20 мл 1 н HCl и еще 30 мл дистиллированной воды. Кипятят 5 мин, не допуская бурного кипения, затем ополаскивают стенки колбы горячей дистиллированной водой, добавляют 3-4 капли раствора фенолфталеина и титруют избыток кислоты 0,25 н раствором NaOH до появления слабо-розового окрашивания.

Титр Т в процентах рассчитывают по формуле:

,

,

где V - количество 0,25 н раствора NaOH, израсходованного на титрование, мл.

В случае применения в качестве одного из сырьевых материалов гранулированного доменного шлака, нефелинового шлама и других, т. е. материалов, содержащих СаО, нерастворимых или частично растворимых в HCl, доля в сырьевой смеси известняка (мела) может быть оценена по содержанию углекислого газа при помощи кальциметра. Методика определения содержания карбонатов кальция и магния в сырьевой цементной смеси газообъемным методом описана выше (см. 2.4.7).

Дата добавления: 2015-06-17; просмотров: 3786;