Из переувлажненного сырья

Постоянный рост стоимости углеводородного топлива (природного газа), особенно в XXI веке, вызвал необходимость пересмотра технической политики в области цементного производства. Это касается в первую очередь перехода на сухой способ обжига цементного клинкера при использовании природного сырья повышенной влажности (до 30−33%), что еще совсем недавно считалось совершенно нерациональным.

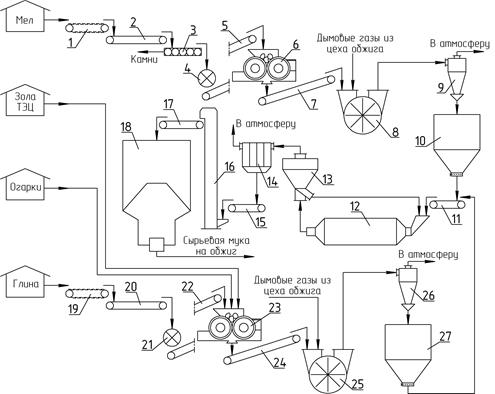

На рис. 3.15 представлена технологическая схема сырьевого цеха, рассчитанного на использование мела со среднегодовой влажностью 25%, глины (мергелей) – 15−20%, а также высокоалюминатной золы ТЭЦ и пиритных огарков.

Рис. 3.15. Технологическая схема приготовления сырьевой муки

из переувлажненного сырья (спецификация по тексту)

Мел доставляется автотранспортом в крытый склад, откуда питателем 1, а затем конвейером 2 направляется в камневыделительные вальцы 3 для удаления каменистых включений. Очищенный мел в дальнейшем дозатором 4 и ленточным конвейером 5 подается в двухвальную зубчатую дробилку 6, где производится грубое дробление больших кусков мела, которые затем ленточным конвейером 7 направляются в аппарат совмещеного действия – дробилку-сушилку 8. В ней за счет теплоты отработанных дымовых газов, подаваемых из цеха обжига, происходит среднее измельчение мела. Пылегазовая смесь подвергается очистке в циклоне 9. Очищенные газы выбрасываются в атмосферу, а уловленный продукт собирается в бункер 10. Тонкий помол мела осуществляется в трубной мельнице 12, куда он поступает из бункера 10 с помощью дозатора 11.

Аналогичную подготовку проходит и глинистый компонент, подаваемый со склада питателем 19, затем системой ленточных конвейеров 20, 22 и дозатором 21 в двухвальную зубчатую дробилку 23. В нее также на совместное измельчение подается со слада зола ТЭЦ и пиритные огарки. Измельченная сырьевая смесь затем ленточным конвейером 24 направляется в сушилку-дробилку 25, где в качестве теплоносителя служат дымовые газы, поступающие из цеха обжига. Отделение молотого продукта также осуществляется в циклоне 26, из которого продукт направляется в бункер 27, а затем на совместный тонкий помол с мелом в трубную мельницу 12.

Помол сырьевой муки производится по замкнутому циклу с использованием сепаратора 13, крупка из которого возвращается на домол в мельницу 12. Выделение годной фракции сырьевой муки из аспирационного воздуха осуществляется в рукавном фильтре 14.

Уловленный продукт ленточным конвейером 15, а затем элеватором 16 и шнековым конвейером 17 направляется в усреднительный силос 18, где производится корректировка состава сырьевой муки на основании предварительно полученных результатов химического анализа. После усреднения сырьевая мука элеватором направляется на обжиг (рис. 3.16).

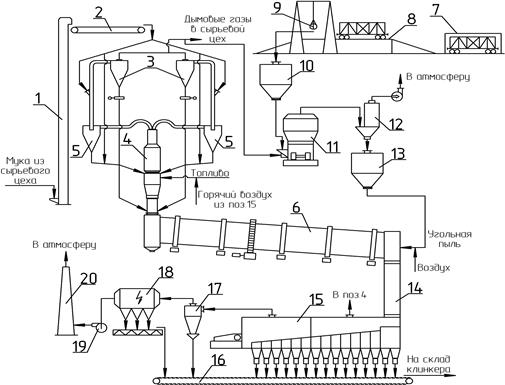

Рис. 3.16. Технологическая схема обжига клинкера по сухому способу

с использованием твердого топлива (спецификация по тексту)

Обжиг производится в печном агрегате, состоящем из короткой вращающейся печи, запечного теплообменного устройства и клинкерного холодильника. Запечное устройство, в свою очередь, включает в себя две ветви циклонных теплообменников, каждая из которых состоит из двух каскадно установленных циклонов, соединяемых между собой газоходами, и реактор декарбонизатор.

Откорректированная сырьевая мука элеватором 1 поднимается до уровня газоходов, соединяющих циклоны первой и второй ступеней. Попадая в указанные газоходы, мука подхватывается дымовыми газами и направляется в циклоны первой ступени 3. За счет теплоты дымовых газов мука подогревается и поступает в реактор-декарбонизатор 4. Частично декарбонизированная за счет сжигания части необходимого топлива пылегазовая смесь выносится из аппарата 4 и направляется на разделение в циклоны второй ступени 5. Уловленный продукт возвращается в декарбонизатор 4.

Сырьевая мука, состоящая из оксидов кальция, магния, метакаолинита, оксида железа, остеклованных частиц золы, направляется во вращающуюся печь, отапливаемую пылеугольной смесью.

Каменный уголь, поступающий на завод в железнодорожных вагонах в зимнее время, размораживается в специальной камере (тепляке) 7. После размораживания вагон подается на повышенный железнодорожный путь 8 и с помощью специального опрокидывателя разгружается на складе угля, оборудованном грейферным краном 9.

Кусковой каменный уголь в дальнейшем из бункера 10 подается в оборудованную центробежным сепаратором среднеходовую валковую мельницу 11, обеспечивающую тонкое измельчение угля до пылеватой фракции, которая отделяется в рукавном фильтре 12. В качестве сушильного агента служат отработанные дымовые газы, подаваемые из циклонов второй ступени 3. Поскольку пылеугольная смесь является взрывоопасной, отделение помола угля оснащено системой, предотвращающей эту угрозу с помощью инертного газа.

Пылеугольная смесь из бункера 13 подается в специальное форсуночное устройство, обеспечивающее регулирование длины и формы факела во вращающейся печи 6.

В печи вследствие твердофазовых реакций и последующего спекания завершается процесс обжига и формирования минерального состава цементного клинкера.

Дымовые газы из печи направляются в запечное теплообменное устройство, а клинкер через шахту 14 поступает на охлаждение в холодильник 15, а затем пластинчатым конвейером 16 отправляется на склад на доохлаждение.

Воздух из клинкерного холодильника частично направляется в декарбонизатор в качестве окислителя сжигаемого там топлива, а остальное количество после очистки от пыли в циклоне 17, электрофильтре 18 дымососом 19 через дымовую требу 20 выбрасывается в атмосферу.

Дата добавления: 2015-06-17; просмотров: 2607;