Краткие теоретические основы измельчения

Механическое измельчение материала приводит к разрыву химических связей с образованием на поверхности структурных группировок с некомпенсированными зарядами, что обуславливает повышение реакционной способности тонкодисперсного порошка.

Измельчение клинкера происходит под действием внешних, преодолевающих силы взаимного сцепления частиц материала. Куски клинкера при измельчении сначала испытывают объемную деформацию, а затем разрушаются по ослабленным участкам (макро- и микротрещинам) с образованием новых поверхностей, обладающих несколько иными свойствами по сравнению со старыми. По этой причине помол нельзя рассматривать только как чисто механический процесс, поскольку при этом будет происходить и механохимическая активация материала. Таким образом, количественное возрастание поверхности приводит к качественному изменению материала, так как это сопровождается выделением свободной энергии:

,

,

где dE – изменение свободной энергии поверхности клинкера; σ – поверхностное натяжение; dS – изменение поверхности.

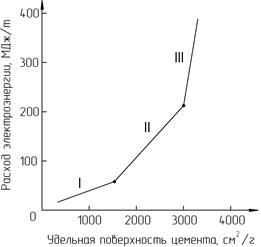

Расход энергии на измельчение будет зависеть не только от наличия макро- и микронеоднородностей кусков клинкера, но и от агрегирования (слипания) тонкодисперсных частиц за счет большой поверхностной энергии (рис. 3.17).

Рис. 3.17. Зависимость расхода электроэнергии

от тонкости помола цемента

На кривой отчетливо видны три участка. Первый характеризуется сравнительно небольшим градиентом приращения расхода электроэнергии, необходимой для размола клинкера в первоначальный период времени. Это связано с тем, что разрушение гранул клинкера легко происходит по трещинам, порам и прочим дефектам структуры.

Второй участок кривой обусловлен большей затратой энергии на дальнейшее измельчение, поскольку увеличение поверхности достигается за счет разрушения отдельных клинкерных кристаллов и стеклокристаллических сростков. По достижении удельной поверхности цемента примерно 3000 см2/г дальнейшей ее прирост вызывает экспоненциальный рост расхода электроэнергии на помол, что связано с тем, что удельная работа измельчения W при малых размерах диаметров частиц d пропорциональна d2, т. е. W = σd2.

На третьей стадии помола происходит интенсивное образование электрических зарядов, знак которого зависит от природы размалываемого материала. Причем с ростом тонины частиц их энергетический потенциал повышается настолько, что приводит к слипанию и уменьшению удельной поверхности. В связи с этим большая часть энергии затрачивается не на измельчение клинкера, а на разрушение вновь образовавшихся агломератов.

Это и явилось одной из главных причин, обусловивших целесообразность вести помол цементов общестроительного назначения до таких значений удельной поверхности (участок III на кривой).

Помол по теоретическим расчетам требует затраты энергии в 3−4 раза больше, чем при среднем дроблении, а фактически в 15−20 раз. Это связано, прежде всего, с тем, что большая часть энергии (свыше 90%) в мельнице переходит в теплоту, а также с «упрочнением» частиц по мере уменьшения их размера и негативным влиянием переизмельченного материала, находящегося в мельнице.

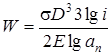

Суммарная работа разрушения (W) описывается следующим уравнением:

,

,

где σ – напряжение; Е – модуль упругости (Юнга); D – диаметр исходных гранул; i – степень измельчения; an – количество образующихся частей из гранулы.

Из этого уравнения вытекает, что тонкое измельчение материала в одном помольном агрегате малоэффективно. Целесообразнее помол осуществлять в нескольких последовательно установленных аппаратах. Производительность трубных мельниц возрастает на 30%, если их питание будет производиться не исходным клинкером, а крупкой, полученной путем предварительного измельчения. Связано это с тем, что производительность мельницы увеличивается пропорционально коэффициенту K.

,

,

где d – размер исходных гранул, мм; d1 – размер измельченных частиц, мм.

Каждая мельница обеспечивает определенную степень измельчения материала и соответственно от этого зависит стоимость затратна осуществление этого процесса. Это важно учитывать, т. к. размол является наиболее энергоемкой операцией. Так, удельный расход энергии на измельчение 1 т в среднем, МДж: клинкера – 90−110; доменного шлама – 100−110; трепела и опоки – 65−70.

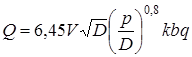

Производительность мельниц Q зависит от твердости, размера кусков размалываемого клинкера, требуемой степени измельчения, равномерности питания материалом, степени заполнения мельницы мелющими телами и их размеров, частоты вращения мельницы, конструкции межкамерных перегородок, интенсивности аспирации мельницы и рассчитывается по формуле:

,

,

где Q – производительность мельницы, т/ч; V –полезный объем мельницы, м3; D – внутренний диаметр мельницы, м; p – масса мелющих тел, т; k – коэффициент аспирации; b – удельная производительность мельницы, т/МДж; q – поправочный коэффициент на тонкость помола.

Величина k меняется от 1 (скорость прохождения воздуха в мельнице 0,2 – 0,3 м/с) до 1,25 (скорость воздуха 0,6 – 0,7 м/с). Удельная производительность мельницы b – это количество тонн измельченного до определенной степени материала, получаемого при затрате 1 МДж электроэнергии. Величина b зависит от размолоспособности материала. Так, удельная производительность b (т/МДж): для клинкера и шлака составляет 0,01–0,011, опоки – 0,014–0,016.

Поправочный коэффициент q = 1 при тонкости помола, характеризуемой остатком на сите № 008 в количестве 10%. При увеличении тонкости помола до остатка на сите № 008 до 6−8% q = 0,9−0,8, т. е. уменьшается примерно на 10−20% и в аналогичной пропорции возрастает при более грубом помоле.

Дата добавления: 2015-06-17; просмотров: 1937;