Обжиг цементного клинкера по сухому способу

Этот процесс осуществляется в коротких печах с запечными теплообменными устройствами − декарбонизаторами. В декарбонизатор подается до 60% необходимого для обжига топлива, и именно в нем за короткое время почти полностью завершается процесс декарбонизации. Короткая вращающаяся печь (60−80 м) превращается в тепловой агрегат для спекания клинкера.

Печной агрегат сухого способа обжига клинкера оборудуется четырех-, пяти- или шестиступенчатым теплообменником циклонного типа, который функционирует как ступенчатый противоточный аппарат. Применяют циклоны низкого давления, что минимизирует потребление электроэнергии вытяжным дымососом. Число ступеней теплообмениика не превышает шести по той причине, что выигрыш в расходе тепла (5−10 ккал/кг) не покроет дополнителеный расход электроэнергии и капитальные затраты на установку циклона.

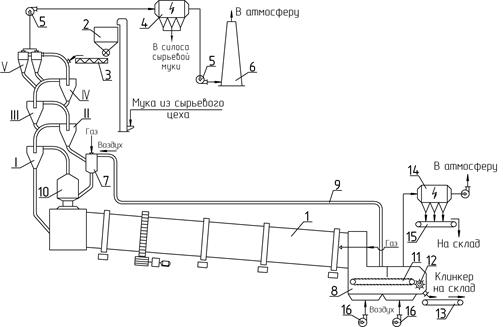

На рис. 3.14 представлена технологическая схема цеха обжига цементного клинкера производительностью 3000 т/сут клинкера. Печной агрегат состоит из вращающейся печи 4,5×80 м, двухветвевого пятиступенчатого каскада циклонных теплообменников и колосникового клинкерного холодильника СМЦ-33 типа «Волга».

Сырьевая мука на обжиг поступает следующего состава мас. %: СаО − 43,0±0,02; SiO2 − 13,5±1,0; Al2O3 − 3,5±0,5; Fe2O3 − 2,6±0,2; ппп − остальное. Коэффициент насыщения 1,01±0,02; глиноземный модуль р = 1,3±0,2, силикатный п = 2,3±0,2. Расчетный минералогический состав из такой муки будет следующий, мас. %: С3S − 65±5; С2S − 18±5,5; С3А − 5,5±1; С4AF − 12±1.

Рис. 3.14. Технологическая схема цеха обжига цементного клинкера

по сухому способу (спецификация по тексту)

Принцип действия печного агрегата заключается в следующем: дымовые газы, образовавшиеся от сжигания технологического топлива (природного газа) во вращающейся печи 1 в количестве, составляющем ~ 40% от общей потребности, а также в вихревой камере декарбонизатора (60%), поступают в его смесительную камеру и затем движутся через систему циклонов и газоходов благодаря разрежению, создаваемому запечным дымососом, объединенным с циклонным теплообменником.

Сырьевая мука влажностью не более 1% из расходного бункера 2, с помощью дозирующих устройств 3 подается в газоходы, соединяющие циклоны IV и V ступеней. Дымовые газы подхватывают муку и направляются в циклоны V ступени диаметром 3,5 м. Дымовые газы, нагревая муку, охлаждаются и с температурой ~ 300°С направляются на очистку в электрофильтр 4, а затем с температурой ~ 150°С дымососом 5 выбрасываются через дымовую трубу 6 в атмосферу.

С помощью этого дымососа производится и регулирование скорости движения газов в каскаде циклонных теплообменников.

Отделенная в циклонах пятой ступени сырьевая мука по течкам, соединяющим циклоны V ступени с газоходами IV ступени, поступает в последние диаметром 5,6 м.

В IV, III и II ступенях обеих ветвей теплообменника движение сырьевой муки в газовом потоке, отделение муки от газов, транспортировка ее в нижестоящую ступень происходит аналогично описанному для V ступени.

Из циклонов II ступени обеих ветвей теплообменника сырьевая мука поступает в вихревой кальцинатор 7 декарбонизатора 10, где она равномерно рассеивается горячим воздухом, поступающим из клинкерного холодильника 8, по газоходу экстрагированного воздуха 9.

Рассеяная сырьевая мука и горячие газы в процессе совместного вихревого движения в кальцинаторе 7 быстро нагреваются и поступают в смесительную камеру декарбонизатора 10. В смесительной камере пылегазовая смесь из вихревого кальцинатора встречается с горячими газами, отходящими из вращающейся печи.

Оба потока быстро перемешиваются, происходит дальнейший интенсивный теплообмен между газами и сырьевой мукой, которые через газоход I ступени выносятся в циклоны I ступени, где сырьевая мука отделяется от газового потока. Далее мука с температурой примерно 850–1000°С по течкам поступает во вращающуся печь 1. В декарбонизаторе происходит термическая диссоциация карбоната кальция на 85−90%, а карбоната магния практически полностью.

Во вращающейся печи, установленной под уклоном 4° к горизонту, сырьевая смесь подвергается дальнейшей тепловой обработке дымовыми газами, двигающимися навстречу. За счет гравитационных сил и вращения корпуса печи происходит продвижение материала от загрузочного к ее разгрузочному концу.

В печи, в отличие от обжига по мокрому способу, практически сразу начинаются твердофазовые реакции, приводящие к образованию С2S, C4AF, C3A, C12A7 и др. За счет экзотермии реакций теврдофазового взаимодействия температура поднимается до 1300°С. При этой температуре обжигаемый материал начинает плавиться, и далее процесс клинкерообразования протекает в системе Т − Ж. Алит формируется в зоне спекания в интервале температур 1300−1450−1300°С в течение 10−25 мин.

В зоне охлаждения, начиная с 1300 до 1100°С, происходит кристаллизация алита и других клинкерных минералов. Окончательное охлаждение клинкера осуществляется в колосниковом холодильнике 8, представляющем собой камеру, футерованную огнеупорным кирпичом. Клинкер попадает на конвейер переталкивающего типа. Через слой клинкера вентиляторами 16 просасывается холодный воздух, отчего его температура на выходе из холодильника снижается до 80−90°. Для интенсификации процесса охлаждения клинкер после колосниковой решетки 11 дробится в молотковой дробилке 12, работа которой организована таким образом, что крупные куски клинкера отбрасываются назад на решетку.

После охлаждения клинкер из холодильника по течкам поступает на пластинчатый конвейер 13, а затем в шатровый склад.

Воздух, нагретый в холодильнике до ~ 600°С, поступает по газоходу 9 в декарбонизатор на горение топлива. Воздух, прошедший через вторую камеру холодильника, имеет температуру более низкую и может быть использован в качестве теплоносителя в сырьевом цехе либо очищается от пыли в электрофильтре 14 и выбрасывается в атмосферу. Уловленная в электрофильтре 14 пыль собирается и конвейером 15 подается на склад.

Дата добавления: 2015-06-17; просмотров: 8689;