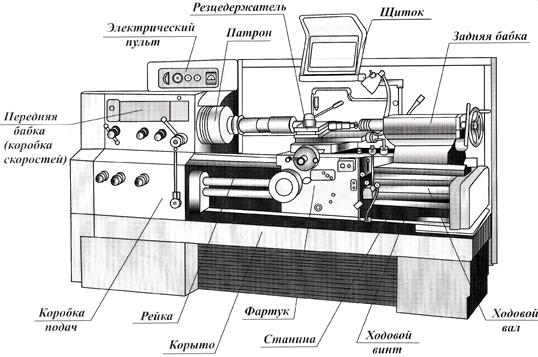

Краткие теоретические сведения. Токарно-винторезный станок состоит из пяти основных узлов: станина, передняя бабка, задняя бабка, суппорт и фартук (рис

Токарно-винторезный станок состоит из пяти основных узлов: станина, передняя бабка, задняя бабка, суппорт и фартук (рис. 2.1), – и имеет привод главного движения резания и привод движения подачи, устройство и назначение которых достаточно подробно описаны в учебной литературе [1].

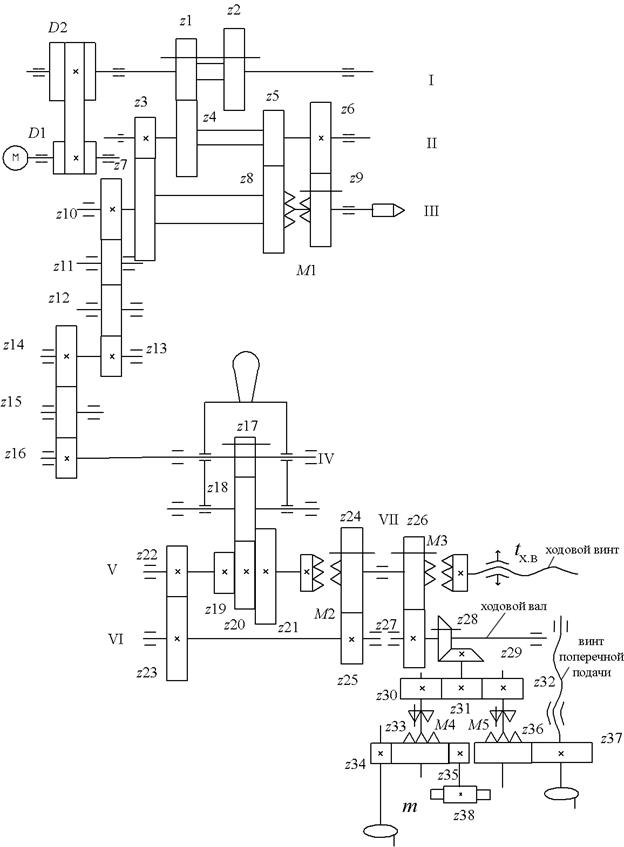

Устройство приводов станка удобно изучать по его кинематической схеме, представленной на рисунке 2.2. Кинематической схемой станка называется условное изображение всех механизмов и передач, которые передают движение от источника движения к исполнительным органам станка.

Рис. 2.1. Устройство токарно-винторезного станка модели 16К20

2.1.1. Расчеты кинематической цепи привода главного движения

Главным движением резания при точении является вращение шпинделя (вал, который вращается в подшипниках передней бабки) с закрепленной в нем обрабатываемой заготовкой. Оно обеспечивается передачей вращения от вала электродвигателя через ременную передачу, валы и шестерни коробки скоростей, предназначенной для изменения частоты вращения шпинделя (вал III на рис. 2.2) за счет изменения общего передаточного отношения привода.

Частота вращения шпинделя определяется по формуле, об/мин:

, ,

| (2.1) |

где nэд – частота вращения вала электродвигателя, об/мин;

iоб – общее передаточное отношение кинематической цепи от электродвигателя до шпинделя станка.

Структурная схема механизма привода главного движения резания строится по кинематической схеме станка (см. рис. 2.2) аналогично схеме (1.11).

Рис. 2.2. Кинематическая схема токарно-винторезного станка

Структурная схема привода механизма главного движения резания имеет вид:

М1 выкл.

М1 выкл.

шпиндель (2.2)

шпиндель (2.2)

М1 вкл.

М1 вкл.

С вала I на вал II вращение за счет перемещения двойного блока z1-z2 может передаваться либо через зубчатые колеса z1-z4, либо через z2-z5. С вала II на вал III движение передается через зубчатые колеса z5-z8.

Когда муфта M1 выключена, блок z7-z8 вращается на шпинделе свободно, поэтому движение на шпиндель может передаваться только через зубчатый перебор в следующей последовательности: через зацепление колес z7-z3 на вал II, а через зацепление колес z6-z9 – на шпиндель.

При включении муфты M1 за счет перемещения шестерни z9, изготовленной заодно с правой полумуфтой, по скользящей шпонке влево, зубчатое зацепление z6-z9 размыкается и образуется блок z7-z8-z9, который, в данном случае, будет вращаться вместе со шпинделем. Таким образом, с помощью подвижного блока зубчатых колес z1-z2 и муфты M1 можно получить четыре различных частоты вращения шпинделя.

Крутящий момент на шпинделе зависит от мощности электродвигателя и частоты вращения шпинделя и рассчитывается по формуле:

, ,

| (2.3) |

где Nэд – мощность электродвигателя, кВт;

h – КПД станка,

; ;

| (2.4) |

где hp, hз, hп.с, hп.к – соответственно КПД ременной и зубчатой передач, пар подшипников скольжения и качения в механизме главного движения;

.ks – коэффициент, учитывающий потери в механизме подачи станка, ks = 0,96;

a, b, c, d – соответственно, число ремней в передаче, зубчатых передач, пар подшипников скольжения, пар подшипников качения в кинематической цепи, передающей движение от электродвигателя до шпинделя.

Таблица 2.1

Значения коэффициентов полезного действия элементов кинематической цепи

| Элементы кинематической цепи | Коэффициент полезного действия |

| Клиноременная передача (один ремень) | 0,98 |

| Зубчатая передача | 0,99 |

| Подшипники скольжения (одна пара) | 0,98 |

| Подшипники качения (одна пара) | 0,995 |

2.1.2. Расчет кинематической цепи привода подачи

Подачей при точении называется перемещение суппорта с резцом за один оборот шпинделя с деталью (Sо), при этом продолжительность такого оборота не имеет значения. Поэтому приводным валом механизма подачи является шпиндель (nпр. вала = nшп = 1 об/мин).

Привод подачи начинается от шестерни z10 (см. рис. 2.2), неподвижно посаженной на шпинделе и передающей вращение шпинделя на четыре шестерни z10-z11-z12-z13 реверсивного механизма – трензеля (см. рис. 1.4), обеспечивающего изменение подачи по направлению.

Шестерня z15 является промежуточной, а шестерни z13, z14 и z16 – сменные, установлены на приспособлении, называемом гитарой (гитара сменных шестерен), и обеспечивают возможность изменения общего передаточного отношения кинематической цепи подачи и, соответственно, значения подачи при настройке станка на резьбонарезную операцию. К станку прилагается комплект сменных шестерен (пятковый набор) с числом зубьев кратным 5; 20; 25; 30; 40; 45; 50; 55; 60; 65; 70; 80; 90; 100, а также шестерня со 127 зубьями для настройки станка на нарезание дюймовой резьбы (1” = 25,4 мм = 127/5).

Сменная шестерня z16 вращает ведущий вал коробки подач IV, обеспечивающий изменение значения подачи, а именно шесть различных значений подачи за счет реализации шести вариантов передачи вращения (передаточного отношения) на выходной вал VII коробки подач. Три варианта передаточного отношения обеспечивается включением муфты М2, при котором за счет работы механизма Нортона вращение передается от шестерни z17 на накидную шестерню z18 и далее по очереди на z19, z20, z21, или при выключенной муфте М2 – через валы V и VI за счет зубчатых зацеплений z22-z23 и z25-z24.

Если включить муфту М3, вращение выходного вала коробки подач VII передается на ходовой винт, преобразующий вращательное движение шпинделя в поступательное перемещение суппорта с резцом за счет разъемной гайки, закрепленной в фартуке станка.

Продольная подача по ходовому винту применяется при нарезании резьбы резцом. Для нарезания однозаходной резьбы подача равна:

, ,

| (2.5) |

где iоб1 – общее передаточное отношение кинематической цепи от шпинделя до ходового винта;

tх.в – шаг ходового винта, мм.

При выключенной муфте М3 вращение вала VII через зубчатое зацепление z26-z27 передается на ходовой вал и далее через конические шестерни z28-z29 – на механизм фартука. Если включить муфту М4, то вращение ходового вала через коническую зубчатую передачу z28-z29 и цилиндрические передачи z31-z30, z33-z35 передается на реечную шестерню z38, которая находится в зацеплении с зубчатой рейкой закрепленной под продольными направляющими станины. Таким образом, обеспечивается продольная подача суппорта станка.

Продольная подача за счет вращения ходового вала равна перемещению реечного колеса вместе с суппортом за один оборот шпинделя, мм:

, ,

| (2.6) |

где iоб2 – общее передаточное отношение кинематической цепи от шпинделя до реечной шестерни;

m, zрш – модуль и число зубьев реечной шестерни соответственно.

Если включить муфту М5, то вращение ходового вала будет передаваться через шестерни z31-z32, z36-z37 на ходовой винт поперечной подачи. Вращение ходового винта преобразуется в поперечное перемещение суппорта за счет смещения по винту гайки, закрепленной в поперечных салазках суппорта.

Значение поперечной подачи определяется по формуле:

, ,

| (2.7) |

где iоб3 – общее передаточное отношение от шпинделя до ходового винта поперечной подачи;

tп – шаг ходового винта поперечной подачи, мм.

Структурная схема привода механизма подачи строится аналогично построению схемы (1.12).

Дата добавления: 2015-06-17; просмотров: 1646;