Надежность и техническое состояние автомобилей

Большинство задач, решаемых технической эксплуатацией, связано с понятием качества изделия или материала, т.е. автомобиля, агрегата, детали, технологического оборудования, эксплуатационных материалов при их функционировании или использовании в определенных условиях эксплуатации.

Качество – это совокупность свойств, определяющих степень пригодности изделия или материала к выполнению заданных функций при использовании по назначению. Свойство характеризуется одним или несколькими показателями, которые могут принимать различные количественные значения. Схема понятия качества представлена на рис. 1.1

| Качество | Свойства | Показатели | Значения показателей | |||

Рисунок 1.1 – Схема понятия качества

Например, одним из показателей долговечности (свойство) автомобиля является ресурс до капитального ремонта (показатель), составляющий для автомобиля МАЗ-5335 320 тыс. км (значение показателя). Показатели большинства свойств, определяющих качество автомобилей, например экономичности, безопасности, динамичности, производительности, комфортабельности и др. изменяются в процессе работы (старения) автомобилей (табл.1.1). Эти свойства можно поддерживать и восстанавливать, т.е. управлять ими при условии знания закономерностей их изменения.

Следует отметить, что группа свойств может объединяться в одно комплексное свойство. Так, надежность является комплексным свойством, состоящим из таких свойств, как безотказность, долговечность, ремонтопригодность и сохраняемость и характеризует изменение показателей качества автомобиля во времени (или по пробегу).

Таблица 1.1 - Изменение показателей качества автомобиля во времени

| Время работы, лет | Годовая производительность, % | Трудоемкость работ ТО и ТР, % |

| 1-3 | 100 (условно) | |

| 4-7 | 75 – 80 | 160 – 170 |

| 8-12 | 55 – 60 | 200 – 215 |

| свыше 12 | 45 – 50 | 280 – 300 |

Надежность – это комплексное свойство объекта, заключающееся в способности сохранять во времени в установленных пределах значения всех параметров, характеризующих возможность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонта, хранения и транспортирования. Надежность определяет возможность эффективного использования автомобилей, трудовых и материальных затрат.

Безотказность – это свойство автомобиля непрерывно сохранять работоспособность в течение определенного времени или пробега.

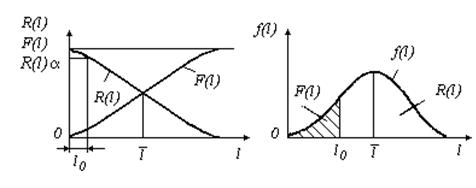

Вероятность безотказной работы R(l) за наработку (l) определяется (рис.1.2) отношением числа случаев безотказной работы к общему числу рассматриваемых случаев (п):

(1.1)

(1.1)

где m(l) – число отказавших изделий за наработку l.

Вероятность отказа F(l) является противоположным R(l) событием (рис.1.2) и равна

(1.2)

(1.2)

а) б)

где R(l)a - допустимая вероятность безотказной работы;

, lo - средний пробег до отказа и пробег при допустимой вероятности безотказной работы R(l)a.

, lo - средний пробег до отказа и пробег при допустимой вероятности безотказной работы R(l)a.

Рисунок 1.2 Интегральная (а) и дифференциальная (б) функции распределения

Плотность вероятности (рисунок 1.2) отказа (дифференциальная функция, закон распределения случайной величины) – вероятность отказа за малую наработку, равна

(1.3)

(1.3)

Величины R(l), F(l) и f(l) используют для назначения гарантийного пробега, времени выполнения работ ТО и Р, определения количества запасных частей и т.д.

Долговечность– свойство автомобиля сохранять работоспособность до наступления предельного состояния при установленной системе проведения работ ТО и Р. Под предельным понимается такое состояние, когда применение изделия должно быть прекращено по экономической целесообразности или условиям безопасности. Продолжительность работы изделия, измеренная в часах или километрах пробега, называется наработкой, а наработка до предельного состояния – ресурсом. Для автомобиля или агрегата ресурсом является пробег до капитального ремонта или до его списания, если не предусмотрен капитальный ремонт.

Ремонтопригодность – свойство автомобиля, заключающееся в его приспособленности к предупреждению и обнаружению отказов и неисправностей, по поддержанию и восстановлению работоспособного состояния путем проведения ТО и Р.

Показателем ремонтопригодности является среднее время устранения отказа элемента (агрегата, узла и т.д.), например, среднее время замены двигателя автомобиля ГАЗ-3307.

(1.4)

(1.4)

где п – количество устраненных отказов i-го элемента;

ti – время устранения i–го отказа.

Сохраняемость – свойство автомобиля непрерывно сохранять исправное и работоспособное состояние в течение и после хранения и транспортирования. Сохраняемость характеризуется средним сроком сохранности изделия.

Важнейшим комплексным показателем надежности является коэффициент технической готовности, представляющий собой отношение времени пребывания автомобиля в работоспособном состоянии (Др) к сумме его и времени простоя в ТО и Р (ДТО,Р)

(1.5)

(1.5)

Любое техническое устройство (автомобиль, агрегат и др.) можно представить как упорядоченную структуру связанных между собой и взаимодействующих элементов. Связи и взаимодействие между элементами определяются их геометрическими размерами, механическими, электрическими, химическими и др. величинами, которые обуславливают работоспособность технического устройства и называются параметрами технического состояния. Онимогут быть измерены соответствующими физическими величинами (линейными, электрическими и т.д.). В процессе эксплуатации изделия параметры изменяются от номинальных значений до предельных, обуславливаемых технико-экономической целесообразностью дальнейшего использования изделия. Разности между текущим и номинальным или предельным значениями определяют соответственно его исправность и остаточный ресурс. Совокупность отклонений параметров технического состояния изделия, определяющих уровень его работоспособности и исправности, называется техническим состоянием.

Если изделие удовлетворяет всем требованиям нормативно-технической документации, то оно исправно, если не удовлетворяет хотя бы одному – неисправно.

Если требованиям не соответствует один или несколько параметров, характеризующих способность автомобиля выполнять заданные функции – совершать транспортную работу – то он будет неработоспособен, если все параметры соответствуют – работоспособен. Таким образом, в зависимости от технического состояния изделие может быть: исправно и работоспособно, неисправно и работоспособно, неисправно и неработоспособно.

Событие, прекращающее работоспособность изделия, называется отказом. Примером отказа является фара, у которой перегорела спираль лампы. Здесь имеет место отказ и самой лампы.

По причинам возникновения отказы бывают конструктивные (несовершенство конструкции изделия), производственные (несовершенство технологии, некачественный материал и т.д.) и эксплуатационные (некачественное ТО или Р и т.д.).

По влиянию на работоспособность объекта различают отказы его элементов и отказы, вызывающие неисправность или отказ объекта в целом.

По связи с отказами других элементов различают зависимые и независимые отказы. Зависимым называется отказ, обусловленный отказом или неисправностью других элементов изделия.

По характеру (закономерности) возникновения и возможности прогнозированияразличают постепенные и внезапные отказы. Постепенные отказы возникают в результате плавного изменения показателей технического состояния, чаще всего вследствие изнашивания. Они составляют от 40 до 70% всех отказов.

По частоте возникновения (наработке) различают отказы с малой наработкой (3…4 тыс. км), средней (до 12…16 тыс. км) и большой (свыше 12…16 тыс. км). Следует иметь в виду, что наработки между отказами существенно сокращаются при увеличении пробега автомобиля с начала эксплуатации (табл.1.2).

По трудоемкости устранения отказы можно разделить на требующие малую (до 2 чел∙ч), среднюю (2…4 чел∙ч) и большую (свыше 4 чел-ч) трудоемкость восстановления автомобиля

По влиянию на потери рабочего времени автомобиля отказы подразделяют на устраняемые без потери рабочего времени, т. е. при ТО или в нерабочее (межсменное) время, и отказы, устраняемые с потерей рабочего времени.

Таблица 1.2 - Изменение показателей работы автобуса большого класса в зависимости от пробега с начала эксплуатации, %

| Интервал пробега, тыс.км | Наработка на отказ | Потери линейного времени из-за отказов | Простой в ремонте | Доходы на один автобус |

| 0-100 | ||||

| 100-200 | ||||

| 200-300 | ||||

| 300-400 | ||||

| свыше 400 |

Основные причины изменения технического состояния приведены в табл.1.3.

Таблица 1.3 - Распределение причин отказов для грузового автомобиля и автобуса при пробеге 100 тыс. км (в процентах)

| Причины отказов | Грузовой автомобиль | Автобус |

| Изнашивание | ||

| Пластические деформации и разрушения | ||

| Усталостные разрушения | ||

| Температурные разрушения | ||

| Прочие (старение, коррозия и др.) | ||

| Всего |

Изнашивание — это процесс отделения материала с поверхности твердого тела и (или) увеличения остаточной деформации при трении, проявляющейся в постепенном изменении размеров и (или) формы тела. Результат изнашивания, определяемый в установленных единицах, называется износом. При эксплуатации оценку износа производят методами с разборкой сопряжений (микрометраж и др.) и без разборки (диагностирование и др.).

Основная характеристика изнашивания, его интенсивность, представляющая отношение износа h к пути трения l, за который произошел этот износ

. (1.6)

. (1.6)

Основная причина изнашивания – трение – явление сопротивления относительному перемещению, возникающее между двумя телами в зонах соприкосновения поверхностей по касательным к ним. Виды трения классифицируют: по наличию движения - покоя и движения; по характеру относительного движения - качения, скольжения, качения с проскальзыванием; по наличию смазочного материала - без и со смазочным материалом.

В типовой схеме закономерность изнашивания сопряженной пары подобна кривой 1 (рис.1.3). Здесь имеется период приработки I, период установившегося изнашивания II и период прогрессивного изнашивания III.

Рисунок 1.3 - Типовая закономерность изнашивания

Из характера кривых изнашивания (рис.1.3) видны возможности повышения ресурса деталей при номинальном зазоре Ун и заданной величине предельно допустимого зазора Уп: во-первых, за счет уменьшения зазора конца приработки (период 1), во-вторых, за счет снижения интенсивности изнашивания деталей сопряжения (период II), в третьих, исключая необоснованную разборку сопряжения (кривая 2), что снижает пробег на Dlр. Повышение ресурса деталей (снижение интенсивности изнашивания) достигается соблюдением правил обкатки автомобиля (смена масла, исключение предельных скоростей и нагрузок и др.), своевременным и качественным проведением ТО и Р (ТО через необходимые пробеги, в полном объеме, применяя технологическое оборудование и т.д.), грамотной эксплуатацией автомобиля на линии (высокая квалификация водителя и его заинтересованность в исправном состоянии автомобиля, оптимальные режимы движения, качественные эксплуатационные материалы и т.д.).

Выделяют следующие виды изнашивания: механическое - абразивное, при фреттинге, при заедании, гидрогазоабразивное, эрозионное, кавитационное и усталостное; коррозионно-механическое - окислительное и при фреттинг-коррозии; при действии электрического тока - электроэрозионное

Пластические деформации и разрушения связаны с достижением или превышением пределов текучести или прочности соответственно у вязких (сталь) или хрупких (чугун) материалов.

Усталостные разрушениявозникают при циклическом приложении нагрузок, превышающих предел выносливости металла детали. При этом происходят постепенное накопление и рост усталостных трещин, приводящие при определенном числе циклов нагружения к усталостному разрушению деталей.

Коррозия - это процесс разрушения материала вследствие агрессивного воздействия среды на детали, приводящего к окислению металла и, как следствие, к уменьшению прочности и изменению внешнего вида. Внешний признак коррозии – налет на поверхности металла (бурый – черные металлы; зеленый – медь; белый – алюминий).

Старение-этоизменение показателей технического состояния деталей и эксплуатационных материалов под действием внешней среды. Так, резинотехнические изделия теряют прочность и эластичность в результате окисления, термического воздействия (нагрев, охлаждение), химического воздействия масла, топлива и жидкостей, а также солнечной радиации и влажности. Стекло тускнеет, лакокрасочное покрытие теряет блеск, дерево растрескивается и гниет, пластмасса деформируется и т.д.

Большое влияние на интенсивность изменения технического состояния оказывают следующие факторы: совершенство конструкции изделия, качество материалов и технология производства, качество эксплуатационных материалов, условия эксплуатации.

Совершенствованием конструкции автомобиля можно снизить изнашивание его деталей и значительно повысить надежность и долговечность автомобиля. Например, воздушный инерционно-масляный фильтр пропускает до 1…2% пыли, увеличивая ресурс двигателя более, чем в 2 раза. Пропуск пыли при применении сухих фильтров составляет 0,1…0,2%, что еще значительнее увеличивает ресурс.

Качество материала, его механическая и термическая обработка оказывают влияние на износ и ресурс деталей. Например, для повышения износостойкости цилиндров двигателей применяют короткие вставные гильзы из легированного чугуна, обладающего высокой коррозионной стойкостью, что позволяет уменьшить износ цилиндров в 2…2,5 раза.

Качество материалов оценивается совокупностью физико-химических показателей, характеризующих их эксплуатационные свойства. Например, основными показателями бензинов являются: фракционный состав, детонационная стойкость, коррозионная агрессивность, склонность к образованию отложений и наличие механических примесей.

Условия эксплуатации автомобилей определяют режим работы; дорожные условия; условия движения; транспортные условия (условия перевозки); природно-климатические и сезонные условия; агрессивность окружающей среды; квалификация водителей; качество ТО и Р, условия хранения. Режим работы характеризуется сочетанием скоростей движения и нагрузок и может быть постоянным и переменным. Переменный режим увеличивает износ деталей и расход топлива. Дорожные условия определяют режим работы автомобиля. Условия движения характеризуются влиянием внешних факторов на режим движения и, следовательно, на режим работы автомобиля и его агрегатов. Условия перевозки (транспортные условия) наряду со скоростью движения характеризуются длиной груженой ездки, коэффициентом использования пробега, коэффициентом использования грузоподъемности, использованием прицепов, родом перевозимого груза, условиями погрузки и выгрузки, особенностью организации работы. Природно-климатические условияхарактеризуются температурой окружающего воздуха, влажностью, ветровой нагрузкой, уровнем солнечной радиации и др. Они влияют на тепловые и другие режимы работы агрегатов и соответственно на изменение их технического состояния. Сезонные условия связаны с колебаниями температуры окружающего воздуха (рис.1.4), изменением дорожных условий, количества пыли и влаги по времени года, что влияет на интенсивность изменения параметров технического состояния автомобилей.

Дата добавления: 2015-04-07; просмотров: 3933;