Очистка газов растворами гликолей.

При добыче сернистых газов в ряде случаев возникает необходимость их очистки растворами гликолей, например при отсутствии на промыслах бессернистого газа для топливной сети или других технологических целей. Подача на такие месторождения бессернистого газа из других месторождений связана со строительством отдельного газопровода, что требует большие капиталовложения.

Потребность в очистке газов от сероводорода может возникнуть также при эксплуатации месторождений с высоким содержанием H2S и СО2 в режиме с поддержанием пластового давления за счет закачки газа в пласт, когда не требуется очистка газа от сернистых соединений до требований отраслевого стандарта ОСТ 51.40—83.

Применение ди- или триэтиленгликоля в этих случаях упрощает технологическую схему установки, так как для осушки и очистки газа используется, один реагент. Кроме того, основное количество поглощенных компонентов выделяется из гликоля за счет дегазации, без применения тепла, что обусловливает низкие эксплуатационные расходы на подготовку газа.

Исследования равновесия в системе гликоли — сероводородсодержащие природные газы, проведенные во ВНИИГАЗ, позволили разработать и внедрить процесс очистки газа от H2S водным раствором ДЭГ.

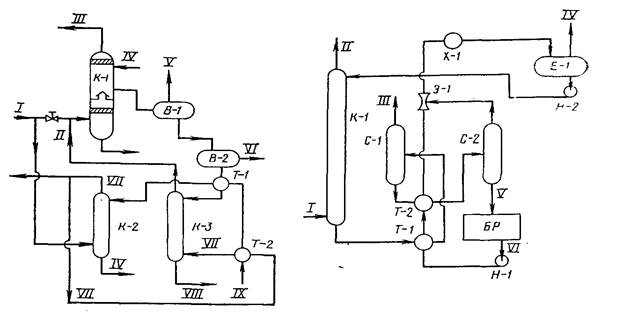

Большой практический интерес представляет технологическая схема (рис.4), исключающая выброс в атмосферу кислых газов. Установка, работающая по такой схеме спроектирована для газоконденсатного месторождения Саман-Тепе. Основным отличием этой схемы от схем обычных установок осушки газа является наличие в ней двух дополнительных колонн: для очистки части газа от H2S и для выделения H2S из раствора ДЭГ при высоких давлениях.

Основной поток сырьевого газа с температурой 20—400С и давлением 7,5—8 МПа поступает в абсорбер К-1 для осушки. Часть сырьевого газа подается в колонну К-2 для тонкой очистки от H2S. В качестве абсорбента в верх колонны подается высококонцентрированный раствор ДЭГ. Давление в колонне К-2 поддерживается на 0,2—0,3 МПа выше, чем в абсорбере К-1.

Очищенный от H2S и осушенный газ после К-1, разделяется на два потока: часть газа подается как топливо в котельную, другая часть его используется в качестве отдувочного газа в колонне К-3.

Насыщенный раствор ДЭГ (НДЭГ) выводится с низа абсорбера через дегазатор В-1, разделитель ДЭГ — конденсат В-2 и рекуперативный теплообменник Т-1 подается в отдувочную колонну, где при давлении, превышающем давление в абсорбере на 0,1—0,2 МПа, сероводород выделяется из раствора. Для этой цели в низ колонны подается бессернистый, нагретый до 120 "С отдувочный газ. На выходе из колонны содержание H2S в отдувочном газе доходит до 6—7%. Этот газ возвращается в поток сырьевого газа перед входом в абсорбер.

Очищенный от сероводорода ДЭГ для дальнейшей регенерации поступает в десорбер.

Регенерированный раствор ДЭГа (РДЭГ) после охлаждения в рекуперативных теплообменниках подается в колонну К-2 в качестве абсорбента для извлечения из газа H2S и влаги. Большой удельный расход ДЭГ обеспечивает практически полное извлечение сероводорода из газа. Насыщенный сероводородом гликоль отводится с низа колонны К-2 и подается в противоток сырьевому газу в абсорбер К-1. Благодаря предварительному насыщению ДЭГа с H2S в абсорбер практически не происходит извлечения из газа сероводорода.

Рис. 4 Принципиальная технологическая схема установки осушки и очистки газа раствором ДЭГ

К-1— абсорбер для осушки газа; К-2— абсорбер для очистки газа от H2S; К-3 — отду-вочная колонна; В-1, В-2— дегазаторы; Т-1, Т-2 — рекуперативные теплообменники; / — сырьевой газ; //— отработанный отдувочный газ; ///— осушенный газ; IV—насыщенный H2S раствор ДЭГа в абсорбер; V — газ дегазации; VI — жидкие углеводороды; VII — очищенный от H2S газ; VIII — насыщенный водой и H2S раствор ДЭГ; IX — регенерированный раствор ДЭГ

Рис. 5. Принципиальная технологическая схема установки осушки с одновременной очисткой газа дегазации

К-1 — абсорбер; С-1, С-2 — дегазаторы; Е-1 — разделительная емкость; Э-1 — эжектор; Х-1—холодильник; Т-1, Т-2 — рекуперативные теплообменники; Н-1, Н-2 — насосы; БР — блок регенерации; / — сырьевой газ; // — осушенный газ; III, IV— хазы^дегазации; V — дегазированный раствор ДЭГа; VI — регенерированный раствор ДЭГ Р а.п.

При осушке сернистых газов с гликолем в десорбер поступает значительно больше растворенных газов, в первую очередь сероводорода, чем при осушке бессернистых газов. Влияние этого фактора на работу десорбера двояко. С одной стороны, эти газы выделяются в десорбере и выполняют роль отдувочного газа. С другой стороны, наличие в паровой фазе H2S при высоких температурах резко повышает скорость коррозии оборудования.

С целью снижения скорости коррозии рекомендован ряд технических решений, одним из которых является выделение сероводорода из раствора гликоля до его поступления в десорбер.

Принципиальная технологическая схема установки осушки, изображенная, на рис. 5, позволяет довести до минимума количество кислых компонентов в регенерированном растворе на входе в десорбер.

Влажный сероводородосодержащий газ подается в абсорбер К-1 при давлении 7—8 МПа, где осушается раствором ди- или триэтиленгликоля. Осушенный газ подается на дальнейшую переработку.

Насыщенный водой, углеводородами и кислыми компонентами гликоль через рекуперативный теплообменник Т-1 подается в дегазатор I ступени С-1, работающий при 2—4,5 МПа и 20—70 °С.

За счет снижения давления и повышения температуры из абсорбента выделяется часть поглощенных газов. При этом редким дегазатора выбирают таким образом, что из насыщенного абсорбента выделяются в основном углеводороды. Газ дегазации с верха С-1 подают в топливную сеть.

С низа дегазатора отводят частично разгазированный насыщенный абсорбент, подогревают его в рекуперативном теплообменнике Т-2, затем дросселируют до 0,15—0,50 МПа и подают в дегазатор II ступени С-2, где происходит практически полное выделение из абсорбента поглощенных газов (сероводорода, диоксида углерода и углеводородов). Температура II ступени дегазации 110—140°С.

Абсорбент после II ступени дегазации направляют в блок регенерации БР. Регенерированный абсорбент насосом Н-1 через рекуперативные теплообменники Т-1 и Т-2, водяной холодильник Х-1 подают в буферную емкость Е-1.

Газ дегазации из аппарата С-2 смешивается с регенерированным раствором гликоля'в эжекторе Э-1. При этом большая мольная концентрация HjS обеспечивает его достаточно глубокое извлечение из газа дегазации.

В зависимости от состава и количества газа для обеспечения избирательного извлечения сероводорода в поток газа перед смесителем можно подавать весь объем регенерированного раствора или только часть его.

Углеводородный газ, отводимый из буферной емкости Е-1, содержит очень мало сероводорода и может быть использован в топливной сети или для другой цели.

Извлеченный из газа дегазации сероводород раствором гликоля повторно возвращается в абсорбер, т. е. циркулирует в системе.

Очистка газов растворами гликольамина. На ГПЗ для очистки газов от сероводорода и диоксида углерода применяют в основном хемосорбционные процессы, где в качестве поглотителя используют водные растворы моно- и диэтаноламинов. На таких установках газ после очистки содержит влаги больше, чем до очистки. Это объясняется повышением температуры в абсорбере за счет тепла, выделяемого при взаимодействии H2S и СО2 с аминами. Дополнительное увлажнение газа ухудшает технико-экономические показатели установки осушки.

В связи с этим большое значение имеет использование таких поглотителей для очистки газа от H2S и СО2, которые позволили бы избежать дополнительного увлажнения газа, а еще лучше снизить его точку росы по воде.

В настоящее время на газоперерабатывающих заводах для одновременной осушки и очистки газов применяют смеси диэтиленгликоля, воды и моноэтаноламина. Добавление гликолей в растворы аминов одновременно повышает поглотительную способность раствора в отношении кислых компонентов. Это - объясняется тем, что растворимость H2S и СО2 в гликоле значительно выше, чем в воде. Другим преимуществом использования гликольаминовых смесей является снижение потерь аминов с очищенным газом.

При очистке газов гликольаминовыми растворами для снижения потерь амина с очищенным газом вверх абсорбера может подаваться раствор, содержащий малые количества амина и воды. Этот раствор должен регенерироваться в отдельной колонне. При этом количество высококонцентрированного раствора должно быть выбрано таким образом, чтобы газы регенерации можно было смешивать с газами регенерации основного потока.

При работе по такой схеме газ регенерации дополнительного потока раствора может быть использован как отдувочный газ в основном десорбере.

При очистке газа от кислых компонентов гликольаминовыми смесями возможно также накопление в растворе различных примесей — продуктов коррозии, побочных реакций, окисления и т. д., что приводит к негативным последствиям. Поэтому ведутся работы по очистке гликольаминовых растворов от различных примесей путем их фильтрации или адсорбции.

Для подбора адсорбента были проведены лабораторные исследования следующих марок углей: Б-кислый, АРЗ-2, АГ-3, АГ-5, сульфо-уголь и КАД-йодный. Уголь загружался в стеклянный адсорбер диаметром 30, высотой 400 мм. Объемная скорость потока была равна 2 мл/мин. Положительные результаты были получены при использовании активированного угля марки КАД-йодный, и процесс был внедрен в промышленном масштабе.

Дата добавления: 2015-06-10; просмотров: 2877;