Збага чуваності руд

Особливості комплексного геолого-технологічного картування розглянемо на прикладі баделеїт-апатит-магнетитових руд Ковдорського родовища на Кольському півострові [53, 54]. Родовище приурочене до зони інтенсивно дислокованих порід ультраосновноного лужного складу (іолітів, піроксенітів, фенітів) і є досить великим тілом стовпоподібної форми. Розміщення всіх типів порід та руд на родовищі виразно підпорядковане його структур. Воно чітко розділяється на дві частини: південну ізометричну та північну лінзоподібної форми (рис. 5.21), Для першої частини характерна концентрично-зональна будова зі зміною давніх порід і руд молодшими від периферії до центра. Північна частина родовища - апофіза південної - має лінійний розподіл апатитизованих крупнозернистих форстерит-магнетитових руд.

Геолого-технологічна модель родовища ґрунтується на системі ретроспективного комплексного мінералогічного дослідження й експериментальних технологічних даних. У цьому випадку основою геолого-технологічної оцінки руд є такі принципи:

усі мінерали - це продукт єдиних, взаємопов'язаних процесів, тому їх вивчають комплексно з урахуванням головних мінеральних асоціацій;

зміни у фізико-хімічному стані мінералого-генетичної системи фіксують і вивчають на різних рівнях: родовище (зональність)-руда (рудне тіло)-мінерал (агрегат-індивід);

онтогенічний підхід до мінералого-технологічної оцінки руд дає змогу визначити послідовність виділення і взаємозв'язок мінералів, дослідити закономірності розвитку процесів мінералоутворення, а завдяки цьому -оцінити ефективність розкриття мінералів під час збагачення та схарактеризувати контрастність їхніх технологічних властивостей;

критеріями для геолого-технологічного картування родовища є типоморфні мінералого-генетичні чинники, що визначають збагачуваність руд;

під час рудопідготовки і збагачення природно зумовлені технологічні властивості мінералів (руд) суттєво змінюються, тому, вникаючи в суть закономірностей, що формують технологічні властивості руд, і в їхній зв'язок із конституцією мінералів, дуже важливо надати їй чіткого фізичного змісту.

На підставі всебічного мінералогічного аналізу парагенетичних асоціацій, закономірностей розподілу мінералів у просторі родовища, типоморфних особливостей (морфологія, конституція, властивості) наскрізних мінералів руд з позиції онтогенії та низки інших мінералого-генетичних ознак розроблено просторово-часову модель формування комплексних руд Ковдорського родовища (рис. 5.22). Воно має складну і полігенну природу. У власне магматичну стадію відбувався головний приплив рудної речовини, а з післямагматичною стадією пов'язаний її суттєвий перерозподіл у просторі, який визначає пряму горизонтальну зональність.

Часове роз'єднання головних парагенетичних асоціацій (хроно-парагенезиси) зумовлене стадійним розвитком процесу карбонатито-утворення на тлі поступового зниження температури і тиску з проявом його гетерогенності: форстерит (баделеїт)-магнетит-апатит-карбонат.

Треба враховувати, що місця мінералів у цьому ряду можуть змінюватися, накладатися одне на одне, проте в цілому він відображає часову еволюцію мінералого-генетичних процесів. Це відображає і закономірна часова зміна складу мінералів зі зниженням температури: збільшення фаялітової складової у форстериті, вмісту О і Р в апатиті; зменшення магнезіоферитового і плеонастового міналу у разі зростання

вмісту заліза, Ільмештового й ульвошпшелевого компонентів у магнетиті. Для магнетиту ця динаміка виявляється з глибиною по падінню рудного стовпа.

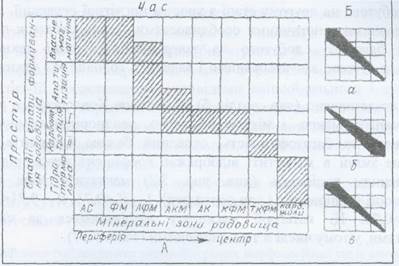

Рис. 5.22. Просторово-часова модель формування Ковдорського родовища (А) і зміни

технологічних показників збагачення комплексних руд (Б) у просторово-часовому ряду

мінеральних зон: АС - апатит-силікатна; ФМ -- форстерит-магнетитова; АФМ - апатит-

форстерит-магнетитова; АКМ - апатит-кальцит-магнетитова; АК - апатит-кальцитова; КФМ

кальцит-форстерит-магнетитова; ТКФМ тетраферифлогопіт-кальцит-форстерит-

магнетитова.

Заштриховані клітинки відповідають кульмінаційним позиціям мінералів у зональній послідовності мінералізації. Чорні стрілки показують напрям поліпшення технологічних показників збагачення: а - вміст заліза у залізорудному концентраті; б - вміст Р2О5 в апатитовому концентраті; в - видобуток 2гО2 у баделеїтовому концентраті.

Просторовий розподіл парагенетичних асоціацій контрольований передусім структурними чинниками. Зокрема, приуроченість апатитизації до лінійних розривних порушень, а карбонатизації - до кільцевих визначає полярність цих процесів на родовищі, і, як наслідок, пов'язаних з ними парагенетичних асоціацій. На тлі досить однорідного у просторі прояву магматичного етапу мінералоутворення розвиток апатитизації був відцентровим, а карбонатизації - доцентровим. Сукупність виявлених ознак генетичних особливостей руд найповніше виявилась у значній неоднорідності речовинного складу руд родовища, і внаслідок цього - на технологічній.

Це зумовило потребу розробки таких інформативних мінералого-технологічних ознак, які б дали змогу максимально стабілізувати рудопідготовку і збагачуваність руд з урахуванням одержання

магнетитового, апатитового і баделеїтового концентратів. Мінералого-технологічні дослідження руд засвідчили, що технологічні властивості магнетиту, який добувають першим у процесі збагачення руд, а потім апатиту, добутого на другому етапі з хвостів магнітної сепарації, визначені їхніми головними генетичними особливостями. Технологічні ж показники переробки баделеїту, добутого на завершальному етапі технологічної переробки, є суттєво завуальованими і залежать головно від технологічних чинників.

Як уже зазначено (див. розділ 5), магнетит Ковдорського родовища має різноманітні макро- і мікроморфологію, неоднорідні гранулометрію, гетерогенність та багатофазовість, складний баланс елементів-домішок. Найповніше зміни в магнетиті відображає коефіцієнт неоднорідності. За його значенням виділяють (див. рис. 5.2) магнетит трьох категорій неоднорідності (відповідно, і три сорти руд): І - Кн<0,71; II - 0,7ККН< 0,74; III Кн>0,74. Ці категорії магнетиту відрізняються за складом і властивостями, у тому числі й технологічними (табл. 5.17).

Таблиця 5.17.

Середній хімічний склад і властивості магнетиту різних категорій неоднорідності

| Склад і властивості | Категорія неоднорідності |

| І | II | III | |

| М§О | 2,20 4,79 5,60 |

| А1203 | 0,81 2,02 1,44 |

| ТІ02 | 2,24 1,33 1,29 |

| МпО | 0,92 0,64 0,61 |

| Ре203 | 64,10 66,10 68,20 |

| РеО | 27,50 24,40 21,70 |

| Резаг | 66,4 65,2 ' 64,7 |

| Г* ®конц | 65,2 64,3 63,4 |

| Відбиття К, % | 18,8 17,1 15,7 |

| Термо-ЕРС, мкВ/град | -ЗО -46 -59 |

| Коерцитивна сила Не- 1 03 /4л А/М | 68 62 29 |

| Магнітна в'язкість, зу | 0,6 0,7 1,1 |

| Вміст заліза в концентраті, % | 65,1 63,8 63,2 |

Отже, індикаторним (типоморфним) критерієм геолого-технологічної оцінки магнетитових руд є коефіцієнт неоднорідності Кн магнетиту, який у сукупності з даними про вміст загального заліза в руді дає змогу з високою точністю прогнозувати всі технологічні параметри (вміст Ре у концентраті, видобуток, втрати Ре у хвостах).

Апатит на родовищі утворює три морфологічні типи, тісно пов'язані з його генетичною природою.

Апатит-І - це дрібні ксеноморфні виділення в інтерстиціях між зернами ранніх мінералів, головно форстериту. Поширений переважно у зовнішній дугоподібній зоні, де здебільшого розвинуті апатит-силікатні породи, а також в окремих ділянках апатит-форстерит-магнетитових руд.

Апатит-ІІ це великі ізометричні виділення типу багатогранних поліедрів, що утворюють гніздоподібні агрегати з мозаїчною структурою. Характерний для найпоширеніших апатит-форстерит-магнетитових руд.

Апатит-ІП представлений індивідами еліпсоїдального і стовпчастого обрисів з нечітко вираженими гранями призматичного поясу внаслідок "згладженості" їхньої поверхні. Цей морфологічний тип апатиту переважно пов'язаний з карбонатовмісними (кальцит, рідше доломіт) різновидами руд центральної частини родовища.

Малооб'ємне технологічне опробування засвідчило, що морфологічні типи апатиту суттєво відрізняються за складом і властивостями, у тому числі й технологічними (табл. 5.18).

Таблиця 5.18 Технологічні показники переробки різних морфологічних типів апатиту

| Тип | Склад концентратів, % | Видобуток Р205 | Вихід | ||

| Р205 | СО2 | М§О | |||

| [ II III | 37,6-41,2 | 0.6-3,9 1,9 0,6-18.4 2,8 0.6-28.4 11.5 | 0.7-6.8 1,0 0.4-5.3 1,8 0,4-48.0 4,0 | 23.5-72,8 | 4,5-12.0 8,0 2.9-39.0 19,5 3.5-28.6 16,9 |

| 39,9 35.6-41.8 39,0 15,1-41.6 29,8 | 40,6 21,9-93,6 | ||||

| 53,4 16,9-93.6 | |||||

| 50,0 |

Примітка: у чисельнику - граничні значення, у знаменнику - середні.

Ксеноморфні індивіди апатиту найсприятливіші для технологічної переробки. Низький показник видобутку мінералу зумовлений його вибірковим переподрібненням у зростках із твердішим форстеритом і втратами під час знешламування хвостів магнітної сепарації. Переробка руд з гранобластовими індивідами апатиту-П також забезпечує одержання кондиційного апатитового концентрату.

Підвищений вміст М§О у концентраті та деяке зниження його якості пов'язані зі складними для розкриття зростками апатиту, що мають дрібні круглясті індивіди форстериту, втягнуті у концентрат. У цілому руди з апатитом першого і другого морфологічних типів можна зачислити до першого технологічного сорту.

Карбонатизовані руди з виділеннями алатиту-Ш мають найбільшу нестабільність показників флотації і дещо знижені середні значення (табл. 5.18). Як засвідчив мінералогічний аналіз продуктів збагачення, це пов'язано із втягуванням в апатитовий концентрат вільних зерен карбонатів.

Дослідженнями фізико-хімічних особливостей апатиту цих руд виявлено, що він найбільше відрізняється за ступенем ізоморфного заміщення РО43"->СОз^". Найчіткіше це фіксує метод ІЧС за варіацією інтенсивності смуги 870 см"1. Чим вищий вміст карбонат-іона в апатиті, тим інтенсивніша ця смуга. З рис. 5.23 видно зниження якості апатитового концентрату зі збільшенням співвідношення інтенсивності смуги 870 см"1 і реперної смуги 460 см"1. Це пов'язано з тим, що у разі входження карбонат-іона в структуру апатиту зростає дефіцит активних іонів Са+, які взаємодіють з флотореагентами, і флотоактивність апатиту різко знижується, а в концентрат переважно втягується карбонат. Це дало змогу розробити критерій для виділення важкозбагачувальних апатитових руд з якістю концентрату до 22 % (третій сорт): зі співвідношенням ІУ87о:Іу4бо>0,8 в 14 спектрі апатиту руди зачислюють до важкозбагачуваних, а у випадку Іу87о:Іу4бо<0,8 - середньозбагачуваних (другий сорт).

в!

в!

>І»

Рис. 5.23. Взаємозв'язок якості апатитового концентрату (Р, %) з інтенсивністю смуги 870 см"1 в 14-спектрі мінералу в масштабі інтенсивності реперної смуги 460 см"1 (за даними дослідження малооб'є-мних технологічних проб).

Отже, індикаторними критеріями для виділення геолого-технологічних сортів руд за апатитовою сировиною є морфологічні та конституційні ознаки апатиту.

Технологія баделеїту як акцесорного мінералу дуже складна з огляду на неможливість зіставлення даних детального мінералогічного аналізу з якісними експериментальними характеристиками малооб'ємного технологічного опробування. Особливого значення в цьому разі набувають непрямі ознаки, які одержують, зіставляючи технологічні показники роботи фабрики і речовинний склад руд з гірничо-технологічних блоків, а також дані напів-промислових випробувань.

Дослідженнями з'ясовано, що найбільший вплив на технологічні показники гравітаційного збагачення баделеїту має гранулометрія його частинок у живленні гравітації. Проте природна гранулометрія мінералу в процесі технологічної переробки дуже змінюється, і її вплив на технологічний процес послаблюється, оскільки властиві баделеїту крихкість, спайність та висока

густина визначають його схильність до переподрібнення й нагромадження в дрібних класах і, зрештою, до втрат зі шламами в хвостах гравітації. Середній розмір виділень баделеїту зменшується внаслідок переподрібнення насамперед великого класу під час підготовки руд до гравітації від 2,6 у качьцит-форстерит-магнетитових рудах до 3,5 рази в апатит-форстерит-магнетитових. Це пов'язано з більшою твердістю мінералів, які асоціюють з баделеїтом, та його блоковою будовою, що дало підставу запропонувати як індикаторний геолого-технологічний критерій оцінки гравітаційного збагачення руд вміст 2Юа у класі -44 мкм у пробі технологічного розміру подрібнення (44-48 % класу -200 меш). Вибір межі -44 мкм пов'язаний з тим, що зерна і кристали баделеїту меншого розміру заздалегідь можна зачислити до втрат унаслідок низької ефективності гравітаційного збагачення продуктів розміром до 50 мкм. З огляду на це виділено три геолого-технологічні сорти руд за гравітаційним збагаченням.

До першого сорту належать руди зі вмістом 2ЮІ понад 12 відн. од. і видобутком баделеїту у клас -44 мкм понад 21 %. Це найпридатніші руди для гравітаційного одержання баделеїту — кальцит-форстерит-магнетитові, апатит-кальцит-магнетитові, форстерит-магнетитові й апатит-форстерит-магнетитові. Для другого і третього сортів характерний низький вміст двооксиду цирконію (до 12 відн. од.) і видобуток мінералу в клас -44 мкм у продуктах технологічного розміру збагачення. До другого сорту належать руди з видобутком понад 21 % (апатит-кальцитові, кальцит-форстерит-магнетитові, апатит-кальцит-магнетитові й апатит-силікатні), а до третього -з видобутком до 21 % (руди апатит-силікатні й апатит-форстерит-магнетитові).

На підставі розроблених індикаторів геолого-технологічної оцінки руд можливий прогноз їхньої збагачуваності по кожному з видів сировини. Під час геолого-технологічного картування у масштабі 1:1000 побудовано комплект погоризонтних геолого-технологічних планів за магнетитовим, апатитовим і баделеїтовим компонентами (рис. 5.24). Складна і багатостадійна генетична природа руд, а також суттєва зміна властивостей мінералів під час рудопідготовки і збагачення зумовили в цілому незбіжність межі геолого-технологічних сортів за трьома компонентами, що ускладнює усереднення руди, технологічне прогнозування і систему контролю за процесами рудопідготовки і збагачення.

Запровадження ЕОМ дає змоіу об'єднати погоризонтні геолого-технологічні плани в єдину геолого-технологічну модель із залученням необхідних додаткових характеристик руди: вміст Ре, Р2Оз, 8 та ін. На рис. 5.25 показано алгоритм геолого-технологічного моделювання родовища.

Геолого-технологічні плани для кожного виду сировини у сукупності з додатковою інформацією щодо руди становлять допоміжний важливий інформативний модуль (базу даних), за яким ЕОМ створює образ цифрової геолого-технологічної моделі родовища. Інші модулі і блоки є допоміжними на підставі розрахункових показників. Зокрема, модуль прогнозування і керування технологічними процесами забезпечує обчислення співвідношень технологічних сортів руд з урахуванням промислове важливих компонентів для усереднення руди в циклі кар'єр-усереднений склад-усереднення на збагачувальній фабриці з метою досягнення раціонального режиму роботи технологічного обладнання та стабілізації показників переробки.

Модуль контролю за процесами рудопідготовки і збагачення фіксує й коригує порушення технологічного процесу, викликані об'єктивними (зміни природних умов, зношеність обладнання, перехід на нові реагенти тощо) та суб'єктивними (порушеннями технологічних режимів, недотримання напрямів видобувних робіт) чинниками.

Модуль вирішення геологічних завдань забезпечує автоматизоване виконання рутинної роботи: підрахунок запасів, побудова погоризонтних геолого-маркшейдерських планів, ведення геологічної документації та ін. Уся цифрова розрахункова інформація проходить через блок оцінювання її достовірності, що допомагає оператору оцінити її значимість і зробити потрібні корективи.

Складання геолого-технологічних карт прогнозу, зокрема родовищ залізистих кварцитів, комплексних руд Ковдора, дає змогу організовувати раціональне й економне збагачення їхніх різновидів. На гірничо-збагачувальних підприємствах за допомогою якісно-технологічних планів обчислюють якісно-технологічні показники збагачення руд по окремих блоках у разі подавання їх на збагачувальну фабрику. З метою організації усереднення руд складають зведені якісно-технологічні плани на певні періоди відпрацювання родовища (місяць, рік).

Важливо зазначити, що результати геолого-технологічного картування родовищ сьогодні використовують для вирішення багатьох питань, зокрема, раціоналізації роботи гірничих, геологічних і технологічних служб гірничо-збагачувальних комбінатів під час усереднення руд перед подаванням на збагачувальні фабрики, оцінки сировинної бази комбінатів (у тому числі його комплектності), розробки автоматизованих систем керування виробництвом. За допомогою геолого-технологічної карти можна виконувати різні види оперативного і перспективного планування, контроль роботи гірничо-збагачувальних комбінатів. Геолого-технологічні карти є важливим елементом в розробці технологічних схем переробки мінеральної сировини.

Отже, технологічна мінералогія один із найважливіших нових наукових напрямів, що забезпечує комплексне використання мінеральної сировини, розробку найефективніших енергозбережних і безвідходних технологій з урахуванням охорони довкілля. Вона покликана зробити гідний внесок у прискорення науково-технічного прогресу України. Перед геологами і технологами стоїть завдання не лише неухильного збільшення, а й ефективного використання мінерального сировинного потенціалу країни на базі новітніх досягнень усіх наук про речовину мінералогії, кристалографії, петрохімії, геохімії, вчення про родовища корисних копалин і збагачення корисних копалин.

За технологічними властивостями мінералів немає двох однакових родовищ. Ці властивості мають двояку природу: залежать від особливостей конституції та генезису мінералу, а також від процесів рудопідготовки та збагачення. Виділення геологічних типів і сортів руд під час геолого- (міне-ралого)-технологічного картування родовищ забезпечує не лише прогнозування технологічних показників руд на різні періоди відпрацювання, а й дає змогу керувати процесом їхньої переробки на гірничо-збагачувальних комбінатах з урахуванням комплексного використання сировини.

Лише глибоке розуміння суті мінералів з виявленням природних і технологічних чинників, що визначають їхні технологічні властивості, забезпечить найповніше і комплексне добування всіх корисних компонентів руд. Під час мінералогічних і технологічних досліджень низка сучасних методів аналізу (електронна мікроскопія, мікрозондування, ІЧС, ЯМР, ЯГР, ЕПР) допомагає визначити особливості технологічної неоднорідності мінералів і руд.

Геолого-технологічне картування як метод виявлення закономірностей у зміні мінералого-генетичних і технологічних особливостей руд потребує подальшого розвитку і вдосконалення з метою технологічного прогнозування і керування процесами раціонального та комплексного видобутку корисних компонентів.

Розглянуті головні положення технологічної мінералогії руд широко впроваджені в практику геологорозвідувальних робіт і гірничо-збагачувальних підприємств. Вони реалізовані в мінералогічних та геолого-технологічних класифікаціях, геолого-технологічних картах багатьох найважливіших родовищ і дали значний економічний ефект.

Дата добавления: 2015-06-10; просмотров: 899;