Очистка газов от галогенов и их соединений

Очистка газов от фторсодержащих соединений. В наибольших объемах фторсодержащие газы выделяются при электролитическом производстве алюминия и при переработке природных, фосфатов в фосфорные удобрения. Они содержат фторид водорода (НF) и тетрафторид кремния SiF4. Состав фтористых соединений в газовой фазе при производстве фосфорных удобрений приведен в табл. 1.4.

Объем выбрасываемых фторсодержащих газов составляет 300-1000 тыс. м3/ч. Газы в значительной степени загрязнены различными веществами, что затрудняет их переработку. Для абсорбции фтористых газов можно использовать воду, водные растворы щелочей, солей и некоторых суспензий (Na2СO3, NН4ОН, NН4F. Са(ОН)2, NaС1, К2SO4 и др.)

Абсорбция водой. Фторид водорода и тетрафторид кремния хорошо растворимы в воде. При растворении НF в воде протекают реакции гидратации и диссоциации его растворенных молекул:

Н2O + НF ↔ H3O+ + F-,

HF ↔ H+ + F-,

F- + HF ↔ HF2-. (I.171)

Таблица 1.4.

Состав фтористых газов при производстве фосфорных удобрений

| Продукт | Состав | Концентрация Р, г/м |

| Простой суперфосфат | SiF4 | 15—30 |

| Экстракционная фосфорная кислота | SiF4+HF | 0, 1 — 0,2 (после экстракторов) |

| 0,3—0,4 (после вакуумиспорителей) | ||

| 6 — 8 (после концентраторов) | ||

| Обесфторенные фосфаты | HF+ SiF4 | 1—5 |

| Двойной суперфосфат | 2HF+ SiF4 | 0,3—0,5 (после грануляторов) |

| Сложные удобрения | SiF4 | 0,1—0,3 |

| Фосфогипс (сушка) | HF+ SiF4 | 0,3—1,7 |

Тетрафторид кремния растворяется в воде с образованием кремнефтористоводородной кислоты:

SiF4 + 2H2O ↔ 4HF + SiO2

4HF+ 2SiF4 ↔ 2H2SiF6 + SiO2

3SiF4 + 2H2O ↔ 2H2SiF6 + SiO2 (1.172)

В действительности механизм абсорбции более сложен. Равновесное давление SiF4 над растворами H2SiF6 при небольших концентрациях раствора мало. При концентрации H2SiF6 выше 32% давление SiF4 резко возрастает, и он практически не улавливается водой. Введение в раствор добавок в виде солей и щелочей способствует более глубокой очистке газов.

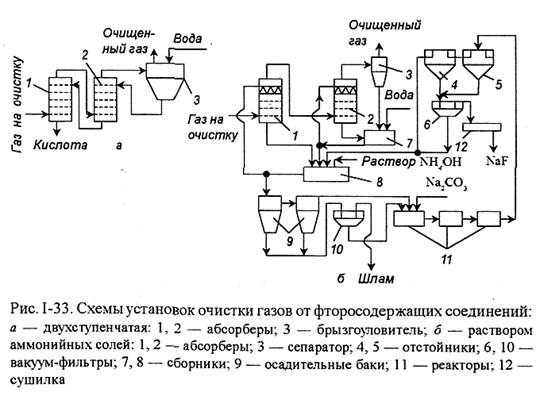

В промышленности при абсорбции SiF4 обычно получают 10-22%-й раствор H2SiF6. Процесс проводят в распыливающих, насадочных, тарельчатых колоннах и скрубберах Вентури. Степень очистки газов достигает 90-95%. Для достижения более глубокой очистки применяют двухступенчатые системы очистки (рис.1-33,й).

Отходящие газы, содержащие 8-10 г/м3 фтора, при 75-80°С поступают в первый абсорбер, орошаемый кремнефтористоводородной кислотой. Затем газ проходит второй абсорбер и брызгоуловитель, куда подают чистую воду. В брызгоуловителе происходит окончательная доочистка газа с образованием разбавленной кислоты, которую направляют на рециркуляцию.

Абсорберы представляют собой колонны с провальными тарелками, изготовленными из круглых гуммированных стержней; свободное сечение тарелок 30-50%, Они работают при скорости газа 2 м/с и плотности орошения 30-50 м3/(м2∙ч). Концентрация получаемой кислоты достигает 25-30% H2SiF6 при производительности установок по газу 25 или 36 тыс. м3/ч. Степень извлечения фтора превышает 99%, а концентрация его в отходящем газе составляет 30 мг/м3.

Разработан процесс очистки фторсодержащих газов производства экстракционной фосфорной кислоты в многостадийном проти-воточном горизонтальном абсорбере.

Газ после разложения сырья с содержанием фтора 3,5 г/м3 подают в абсорбер, куда через форсунки взбрызгивают воду. Он проходит через ряд секций, в которых происходит абсорбция, В пятую секцию подают газы после процесса фильтрации, содержащие 0,212 г/м3 соединений фтора. В последнюю секцию, в которой имеется специальная насадка, орошаемая водой, вводят вентиляционные газы, содержащие 0,017 г/м3 Р. После очистки концентрация фтора в отходящем газе составляет 0,013 г/м3, т.е. в абсорбере достигается высокая степень очистки. Основной недостаток процесса заключается в невозможности получения концентрированной кремне фтористоводородной кислоты.

При абсорбции фтористых газов известковым молоком получается загрязненный фтористый кальций. Была сделана попытка осуществить улавливание фтористого водорода 2—3%-м содовым раствором. При этом в абсорбере образуется осадок фторида натрия. Однако из-за интенсивного забивания аппаратуры способ не нашел промышленного применения.

На практике осуществлен процесс улавливания фтористых газов раствором, содержащим аммонийные соли (карбонат, гидрокарбонат и фторид аммония). В процессе абсорбции протекают следующие реакции:

2HF + (NH4)2CO3 → 2NH4F + CO2 + H2O,

HF + NH4HCO3 → NH4F + CO2 + H2O,

HF + NH3 → NH4F, SiF4 + 2NaF → Na2SiF6. (I.173)

|

Схема процесса показана на рис. 1-33,6, а горизонтальный абсорбер — на рис. 1-34. Газ, содержащий фтористые соединения и частицы пыли, поступает в абсорбер, где его обрабатывают циркулирующим аммонийным раствором, содержащим растворенный фторид натрия (≈3,5% NаF), карбонат и гидрокарбонат аммония, аммиак и фторид аммония. Основное количество газа абсорбируется в первом абсорбере, во втором происходит доочистка. Очищенный газ проходит сепаратор и удаляется в атмосферу. Абсорбционный раствор после первого абсорбера поступает в сборник, а затем в осадительные баки, где отделяется нерастворимая фосфатная пыль. После вакуум-фильтра фильтрат поступает в реакторы с мешалкой, куда подают соду. При этом протекают реакции:

NH4F + Na2CO3 → (NH4)2CO3 + 2NaF

(NH4)2CO3 + H2O ↔ 2NH4OH + CO2

NH4OH ↔ H2O + NH3 (I.174)

Фторид натрия отстаивают, отфильтровывают и сушат. Для абсорбции фтористых газов можно использовать раствор поташа, насыщенный фторидом натрия (карбонатно-калийный способ):

2HF + K2CO3 → 2KF + CO2 + H2O

2KF + Na2CO3 → 2NaF + K2CO3

После отделения осадок NaF является товарным продуктом, а маточный раствор возвращают на абсорбцию фтористых газов. Во фторалюминатном процессе фторид водорода улавливают водным раствором, содержащим от 0,5 до 6,0% фторида алюминия.

Рис. 1-34. Схема горизонтального абсорбера: 1 — насадка; 2 — перегородка; 3 — распылительное устройство

При этом происходит образование комплексного соединения переменного состава — фторалюминиевой кислоты:

mHF + AlF3 = HmAlFm+3

где m изменяется от 0 до 20.

Из разбавленных газов получают фторалюминиевую кислоту, содержащую 3-7% общего фтора. Часть этой кислоты нейтрализуют гидроксидом алюминия с получением фторида алюминия, который возвращают на абсорбцию фтористых газов. Вторую часть перерабатывают на криолит.

Если в отходящих газах присутствует элементный, фтор, то используют 5-10%-й раствор едкого натра при 38-65°С. Следует избегать применения растворов концентрацией менее 2%, поскольку при этом образуется чрезвычайно ядовитый оксид фтора (F2O). Это соединение образуется в случае, если время контакта газа со щелочью составляет около 1с, поэтому рекомендуется продолжительность контакта около 1 мин, в течение которого фтор реагирует со щелочью с образованием фторида натрия:

F2 + 2NaOH = ½O2 + 2NaF + H2O (1.177)

Фторид натрия обладает ограниченной растворимостью в щелочных растворах. Его присутствие приводит к образованию пробок в трубопроводах и эрозии оборудования, кроме того, он токсичен и не может быть выведен из системы без дальнейшей обработки. Исходя из этого, раствор обрабатывают известью (с регенерацией образующейся щелочи):

2NaF + CaO + H2O → CaF2 + 2NaOH (I.177а)

Другой метод удаления элементного фтора из отходящих газов — сжигание его с углеводородами или с водородом для получения фторида водорода, который затем абсорбируют водой.

Образующуюся в процессе водной абсорбции кремнефтористоводородную кислоту перерабатывают в кремнефториды и фториды, включая плавиковую кислоту. Основными примесями H2SiF6 являются гель SiO2, Р2O5, соединения железа и SO3, которые затрудняют переработку.

Наиболее важными продуктами переработки кремнефтористоводородной кислоты являются фторид алюминия, криолит, кремнефториды, синтетический фторид кальция. Получение фторида алюминия происходит по реакции:

H2SiF6 + 2Al(OH)3 = 2AlF3 + SiO2 + 4H2O (1.178)

Образующийся кремнегель отделяют фильтрованием, а раствор А1F3 кристаллизуют и кристаллы А1F3∙3H2O прокаливают при 550-600ºC.

Производство криолита возможно путем взаимодействия фторидов алюминия и натрия, а также при использовании алюмината натрия и фторида аммония.

В первом случае процесс заключается в нейтрализации гидроксидом алюминия и содой по реакциям:

H2SiF6 + 2Al(OH)3 → 2AlF3 + SiO2 + 4H2O

H2SiF6 + 3Na2CO3 → 6NaF + SiO2 + 3CO2 + H2O

AlF3 + 3NaF → Na3AlF6 (I.179)

Отходами производства являются кремнегель важностью 70%, а также сточные воды (большой объем).

Второй метод получения криолита заключается в проведении следующих стадий:

осаждение и отделение SiO2

H2SiF6 + 6NH3 + 2H2O → 6NH4F + SiO2 (I.180)

получение алюмината натрия

NaOH + Al(OH)3 → NaAlO2 + 2H2O (1.181)

взаимодействие алюмината натрия с фторидом аммония

NaAlO2 + 2 NaOH + 6NH4F → Na3AlF6 + 6NH3 + H2O (I.182)

Получение фторида кальция проводят по реакциям

H2SiF6 + 3CaCO3 → 3CaF2 + SiO2 + 3CO2 + H2O (I.183)

H2SiF6 + 6NH3 + 2H2O → 6NH4F + SiO2 (I.184)

после отделения кремнегеля:

6NH4F + 3Ca(OH)2 + 3 H2O → 3CaF2 + 9H2O + 6NH3 (1.185)

Фторид кальция отделяют на фильтре и сушат при 150°С. При разложении СаF2 серной кислотой получают фтороводородную (плавиковую) кислоту или безводный НF, которые имеют разнообразное применение. Другой способ получения НF из H2SiF6 —через фторид аммония и бифторид натрия — имеет несколько стадий: I стадия—получение NН4F; во II стадии раствор NН4F взаимодействует с рециркулирующим раствором КF при 125°С:

NН4F + KF → KHF2 + NH3 (1.186)

Выделяющийся NН3 направляют на I стадию (нейтрализацию), а раствор КНF2— на кристаллизацию. Отделенные кристаллы взаимодействуют с суспензией NаF:

KHF2 + NaF → KF + NaHF2 (1.187)

Раствор КF отделяют от кристаллов NаНF2. Кристаллы сушат и разлагают в барабанной печи при 300°С:

NаНF2→ NaF + HF (1.188)

Выделяющийся НF охлаждают, очищают от пыли, конденсируют и после ректификации направляют на склад. Имеются и другие способы получения НF из H2SiF6.

При очистке фторосодержащих газов сложную проблему представляет выбор конструкционных материалов для абсорберов. Обычно их изготовляют либо из дерева с деревянной обрешеткой, либо из листов пластмассы. Можно также использовать графит или никель и его сплавы. Образующаяся пленка фторида никеля защищает металл от дальнейшей коррозии.

Очистка от хлора и его соединений. Образование промышленных отходящих газов и вентиляционных выбросов, содержащих хлор, хлорид водорода и хлорорганические вещества, характерно для многих производств: получения хлора и щелочей методом электролиза поваренной соли, получения металлического магния методом электролиза хлорида, переработки цветных металлов методом хлорирующего обжига, получения соляной кислоты и хлорсодержащих неорганических и органических веществ. В последнее время источниками выделения НС1 стали установки сжигания хлорсодержащих отходов.

Для абсорбции хлора и хлорсодержащих веществ используют воду, водные растворы щелочей и органических веществ, водные суспензии и органические растворители.

Взаимодействие хлора с растворами щелочей характеризуется реакциями:

2NaOH + Cl2 → NaCl + NaOCl + H2O (I.189)

Cl2 + 2Ca(OH)2 → CaCl2 + Ca(OCl)2 + 2H2O (I.190)

Na2CO3 + H2O + Cl2 → NaCl + NaOCl + CO2 + H2O (I.191)

Наибольшее практическое значение имеют раствор NаОН (100-150 г/л) и водная суспензия Са(ОН)2 (100-110 г/л). При абсорбции хлора гидроксидом кальция (известковым молоком) при 80-95°С в основном образуются хлорид и хлорат кальция:

6Са(ОН)2 +6С12 → 5СаС12+Са(С1O3)2 +6Н2O. (1.192)

Образующиеся в процессе очистки хлораты (гипохлориты) могут быть использованы для обеззараживания сточных вод или подвергаться термокаталитическому разложению под действием острого пара:

Са(СlO)2 → СаС12 +O2.

Процесс можно проводить в абсорберах любой конструкции. Степень очистки газов достигает 70-90%.

Известковый метод имеет ряд достоинств: небольшая стоимость и доступность реагента, не требуется тщательной защиты оборудования от коррозии, так как среда щелочная. Недостатками способа являются невысокая степень очистки, недостаточная степень использования абсорбента, так как часть его расходуется на поддержание необходимой щелочности раствора. При использовании растворов NаОН и N2CO3 эффективность очистки повышается до 90-98%.

Эффективными абсорбентами хлора являются тетрахлориды углерода (СС14) и титана (TiC14), хлориды серы. При использовании СС14 процесс очистки проводят следующим образом: абсорбционные газы, содержащие 0,5-5,0% хлора, разбавляют воздухом и подают в абсорбционную колонну, работающую под давлением (1,5-2.0)-105 Па. Перед абсорбцией газы охлаждают рассолом. Абсорбция происходит в насадочной части абсорбера охлажденным до (-15) — (-20)°С тетрахлоридом углерода. Очищенный газ выбрасывают в атмосферу или направляют на доочистку, а отработанный поглотительный раствор поступает на регенерацию.

Предложен способ поглощения хлора водными растворами лиг-носульфоната концентрацией от 6 до 25%. При абсорбции достигается такая же эффективность, как и при поглощении известковым молоком. Отработанный раствор перерабатывают в ионообменный сорбент. Недостаток процесса — более высокая агрессивность раствора по сравнению с абсорбцией известковым молоком.

На некоторых предприятиях цветной металлургии для очистки газов от хлора используют раствор хлорида железа, который получают растворением железной стружки в соляной кислоте. При абсорбции хлора FeCl2 переходит в FeС13, который является товарным продуктом.

Хлорид водорода очень хорошо поглощается водой, поэтому ее, как правило, используют в качестве абсорбента, например, в производстве соляной кислоты. Для очистки отходящих газов от НС1 применяют воду и щелочные растворы.

Очистку газов водой проводят в абсорберах различной конструкции: в скрубберах Вентури, распыливающих, насадочных абсорберах и в колоннах с тарелками. Выбор аппарата зависит от объема и состава газов, их температуры, вида и концентрации примесей, эффективности аппаратов, а также направления дальнейшего использования получаемых сорбатов.

Эффективность очистки для насадочных абсорберов зависит от плотности орошения, Например, при концентрации хлорида водорода в газе 4 г/м3 при плотности орошения 2,5 м3/(м3∙ч) в абсорбере диаметром 5 м с насадкой высотой 12,7 м эффективность очистки была 72%, а при плотности орошения 5,1 м3/(м2∙ч) — 88%. Дальнейшее увеличение плотности орошения не повышает эффективность очистки, но образуются стоки с низкой концентрацией (0,3-0,4%) соляной кислоты. При осуществлении рециркуляции абсорбента возможно получение соляной кислоты 9-10%-й концентрации. В тарельчатых колоннах эффективность очистки достигает 90-99%. Например, эффективность колонны с клапанными тарелками при расходе 0,5 кг/м3 составляет 97,8%.

Основным недостатком процесса очистки водой является образование тумана капельно-жидкой соляной кислоты, улавливание которого при прочих равных условиях происходит менее интенсивно.

Применение водных растворов NaОН, Са(ОН)2 или Na2СО3 для абсорбции хлорида водорода позволяет повысить эффективность очистки и одновременно нейтрализовать образующиеся стоки. Этот способ позволяет рекуперировать хлорид водорода с получением хлоридов некоторых металлов: СаС12, FеС13. ZnС12, ВаС12, NaCl. Наиболее дешевым из этих абсорбентов является гидроксид кальция (известковое молоко). После абсорбции раствор хлорида кальция упаривают, например, в аппаратах с горелками погружного горения. Для обезвоживания раствора можно использовать также распылительную сушилку.

Очистка от брома и его соединений. Бром и его соединения выделяются в атмосферу при их извлечении из морской воды, а также в производстве бромпроизводных продуктов.

Абсорбционные методы извлечения брома из отходящих газов основаны на образовании полибромидов (Br-+Br2-→Br3-) при использовании растворов бромидов, соды, известкового молока. Абсорбцию растворами бромидов проводят в насадочном абсорбере, который орошают охлажденным до -18°С раствором бромида натрия (350 г/л). Насыщенный бромом раствор регенерируют острым паром. Бром после отдувки конденсируют в холодильнике и выводят на дальнейшую переработку. Регенерированный раствор NaBr возвращают в абсорбер. Эффективность очистки газов от брома растворами карбоната натрия и гидроксида кальция (содой и известковым молоком) выше, чем растворами бромида натрия.

В общем виде поглощение брома щелочными растворами характеризуется реакциями:

2OH- + Br2 = Br- + BrO- + H2O (1.193)

2CO32- + Br2 + H2O = Br- + BrO + 2HCO3- (1.194)

2HCO3 + Br2 = Br- + BrO + 2CO2 + H2O (1.195)

Абсорбцию проводят до накопления в жидкой фазе 150 — 200 г/л брома (в виде бромидов, гипобромидов и броматов), после чего раствор выводят из абсорбера и обрабатывают кислотой и острым паром (для отдувки брома):

BrO3- + 5Br- + 6H+ → 3Br2 + 3H2O (1.196)

BrO + Br- + 2H+ → Br2 + H2O (1.197)

Недостатком способа является образование стоков, которые требуется очищать.

Высокая эффективность очистки газов от брома достигается при использовании раствора бромистого железа:

Br2 + 2FeBr2 → 2FeBr3 (1.198)

Процесс проводят в насадочном абсорбере с рециркуляцией раствора до тех пор, пока 80-90% Fе2+ не окислится до Fе3+. Затем раствор заменяют новым. Железо, находящееся в отработанном растворе. восстанавливают до Fе2+ железными стружками, после чего раствор упаривают и при охлаждении кристаллизуют с получением плава бромида железа.

Достоинством метода является полная рекуперация продуктов газоочистки, отсутствие сточных вод. Недостаток — значительный расход тепла на упарку щелока и расход железных стружек. При поглощении брома диоксидом серы идет реакция:

Br2 + SO2 + 2H2O → 2HBr + H2SO4 (1.199)

Образующуюся смесь НВr и H2SO4 улавливают в виде капель в брызгоуловителях или абсорберах.

Дата добавления: 2015-06-10; просмотров: 5177;