Техническая характеристика резонансного грохота ГРЛ -61

Производительность, т/ч . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 100 – 200

Размеры просеивающей поверхности, мм

Длина . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5000

Ширина . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2000

Рабочая площадь сита, м2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

Размеры отверстий сита, мм . . . . . . . . . . . . . . . . . . . .. . . . . . . . . . . . . . . .6…40

Наибольший размер загружаемых кусков, мм . . . . . . . . . . . . . . . . . . . . . 300

Число качаний короба в мин . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. 650

Мощность электродвигателя, кВт . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ..15

Масса грохота, кг . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. .17115

В последнее время в горнодобывающей, строительной, химической и фармацевтической промышленности получают распространение вибрационные грохоты нового типа – многочастотные, выпускаемые фирмой «Круш Текнолоджиз». Эти грохоты снабжены механическим устройством, которое преобразует гармонические колебания корпуса в многочастотные и равномерно распределяет эти колебания по поверхности сетки. Воздействие на сетку колебаний со спектром частот 20…800 Гц обеспечивает движение материала по сетке и его перемешивание, облегчающее проникновение мелких частиц через слой материала к поверхности сетки. Колебания средней частоты разбивают агрегаты, а высокочастотные колебания обеспечивают самоочистку сетки. При этом достигается высокая эффективность грохочения ( до 95-98%) на ситах с отверстиями от миллиметров до десятков микрон.

Грохоты такого типа выпускаются с площадью грохочения от 0,5 до 4 м2 с количеством сит до 5.

Производительность инерционных грохотов Q зависит от площади просеивающей поверхности грохота F, размера отверстий сита, от которого в свою очередь зависит удельная объемная производительность грохота ( табл. 31) и эффективности грохочения, а также от условий работы грохота.

Эта производительность обычно определяется по формуле

Q = F q γ k1 k2 k3 k4 k5 , т/ч, (63)

Где Q– производительность грохота по исходному материалу, т/ч;

F – площадь просеивающей поверхности грохота , м2;

q– удельная объемная производительность грохота, м3/м2 ч (табл. 31);

k1 , k2 , k3, k4 , k5,k6 – поправочные коэффициенты (табл. 32)

Таблица 31. Удельная объемная производительность инерционных грохотов

| Размер отверстий сита, мм | |||||||||||||

| q , м3 / м2 ч |

Таблица 32. Поправочные коэффициенты для расчета производительности инерционных грохотов

| Коэффициент | Условия, учитываемые коэффициентом | Условия грохочения и численные значения коэффициентов | ||||||||||

| k1 | Влияние мелочи | Содержание зерен размером менее 0,5 размера отверстий,% | ||||||||||

| k1 | 0,2 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | ||

| k2 | Влияние крупных зерен | Содержание зерен размером больше размера отверстий сита, % | ||||||||||

| k2 | ).94 | 0,97 | 1,00 | 1,03 | 1,09 | !.18 | 1,32 | 1,55 | 2,00 | 3,36 | ||

| k3 | Эффективность грохочения | Эффективность грохочения,% | ||||||||||

| k3 | 2,3 | 2,1 | 1,9 | 1,6 | 1,3 | 1,0 | 0,9 | 0,8 | 0,6 | 0,4 | ||

| k4 | Форма зерен и материал | Форма зерен | Дробленый разный | Округленная галька | Уголь | |||||||

| k4 | 1,0 | 1,25 | 1,5 | |||||||||

| k5 | Влияние влажности | Влажность материала | Для отверстий сита менее 25 мм | Для отверстий сита более 25 мм | ||||||||

| k5 | Cухой | Влажный | Комкую- щийся | В зависимости от влажности | ||||||||

| 1,0 | 0,75 - 0,85 | 0,2-0,6 | 0,9 – 1,0 | |||||||||

| k6 | Способ грохочения | Способ грохочение | Для отверстий сита менее 25 мм | Для отверстий сита более 25 мм | ||||||||

| Cухое | Мокрое | Любое | ||||||||||

| k6 | 1,0 | 1,25-1,40 | 1,4 |

Производительность двухситных грохотов определяется как по верхнему, так и по нижнему ситу. Вследствие неполного использования нижнего сита эффективная площадь его принимается равной 0,7 F.

Технологический расчет грохотов сводится к определению из формулы 64 требуемой площади просеивающей поверхности по заданной производительности и количества грохотов, которые выбираются по каталогам для обеспечения этой производительности.

Барабанные грохоты применяются для промывки глинистых руд и россыпей, промывки и сортировки щебня, песка, улавливания скрапа и крупных кусков из измельченной в шаровых мельницах руды, для сортировки шаров при перефутеровке мельниц.

Барабанный грохот представляет собой барабан цилиндрической иногда конической формы, вращающийся вокруг горизонтальной или слегка наклонной оси. Просеивающая поверхность барабана изготовляется из проволочной сетки или перфорированных стальных листов. Привод барабана осуществляется от электродвигателя через редуктор или коническую передачу. Барабаны небольших диаметров имеют центральный вал, к которому на спицах крепятся сита. Барабаны большого диаметра вращаются на опорных роликах. Угол наклона оси цилиндрического барабана составляет 1…14º. При необходимости грохочения материала на несколько классов крупности просеивающая поверхность барабана составляется из нескольких секций или ставов, размер отверстий которых увеличивается к разгрузочному концу. При этом классификация материала производится от мелкого к крупному. барабанные грохоты, применяемые при промывке руд, называются бутарами, а устанавливаемые для этой цели на драгах, называются дражными бочками которые имеют диаметр до 2,75 м и длину до 15 м.

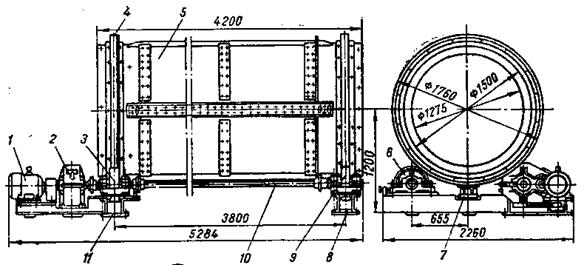

Барабанный промывочный грохот - скруббер ГБ-1,5 ( рис. 54) состоит из цилиндрического барабана, приводных и опорных роликов, упорного ролика, верхней и нижней рамы и привода.

Рис. 54. Барабанный грохот ГБ – 1,5

1 – электродвигатель; 2 – редуктор; 3 – верхний приводной ролик; 4 – бандаж; 5 – барабан; 6 – верхний опорный ролик; 7 – упорный ролик; 8 – нижняя рама; 9 – нижний приводной ролик; 10 промежуточный вал; 11 – верхняя рама.

Цилиндрический барабан грохота диаметром 1,5 метра собран из четырех секций. Две секции являются глухими и служат для дезинтеграции ( разрушения) материала, остальные я отверстиями 10 и 50 мм являются сортировочными. Верхние и нижние ролики, которые являются одновременно приводными и опорными, установлены на подшипниках качения. Верхний приводной ролик приводится в движение электродвигателем через цилиндрический зубчатый редуктор. Вал верхнего ролика соединен с валом нижнего промежуточного ролика двумя зубчатыми муфтами.

Дата добавления: 2015-06-10; просмотров: 5680;