Классификация и конструкция грохотов.

В практике обогащения полезных ископаемых применяются грохоты различных конструкций о самых простых до очень сложных. Они характеризуются основными конструктивными особенностями: характером движения просеивающей поверхности или ее элементов, геометрической формой ее и расположением относительно горизонтальной плоскости. По этим конструктивным особенностям производится классификация грохотов.

По характеру движения просеивающей поверхности грохоты подразделяются на :

неподвижные ( колосниковые, дуговые и валковые);

подвижные с возвратно-поступательными движениями продольными, круговыми и эллипсовидными ( плоскокачающиеся, полувибрационные или гирационные, вибрационные или инерционные, самоцентрирующиеся и резонансные).

По форме просеивающей поверхности: плоские, барабанные, дуговые.

По расположению просеивающей поверхности: горизонтальные и слабонаклонные; наклонные.

По способу грохочения: для сухого и мокрого грохочения.

Наиболее простыми по своему устройству являются колосниковые неподвижные грохоты. Изготовляются они обычно непосредственно на обогатительных фабриках с учетом условий грохочения и конструктивных особенностей узла дробления и грохочения. Колосниковые неподвижные грохоты применяются в основном перед дробилками крупного дробления, а также над рудными бункерами для улавливания кусков руды негабаритных размеров.

Грохот (рис.45) представляет собой плоскую неподвижную решетку, состоящую из металлических колосников фасонного сечения ( стальные брусья, полосы или балки), соединенных между собой сквозными болтами.

Рис.45. Неподвижный колосниковый грохот

Рис.45. Неподвижный колосниковый грохот

1 – колосник; 2 – стяжной болт; 3 – распорная труба

Минимальная ширина межд колосниками составляет 50…70 мм.При установке перед дробилками размер отверстий грохотов принимается равным размеру разгрузочной щели дробилки. Устанавливаются грохоты под углом, величина которого зависит от характера материала: при грохочении руд она принимается 40…45о, а для углей – 30…35о. При грохочении глинистой вязкой руды, грохочение которой затруднительно, угол наклона увеличивается на 5…10о.

При загрузке на колосниковый грохот мелкие куски руды проходят через отверстия между колосниками, крупные же скатываются по этим колосникам и поступают в дробилку.

Эффективность грохочения неподвижных колосниковых грохотов невысокая и составляет 55…60%. Для повышения эффективности грохочения разгрузочный конец грохота делают консольным. Тогда при движении материала колосники вибрируют, за счет чего уменьшается закупорка отверстий.

Размеры грохота устанавливаются в зависимости от количества материала, поступающего на грохочение, количества мелкого продукта в исходной руде, наклона грохота, расстояния между колосниками, от способа загрузки грохота и необходимой ширины разгрузочного конца грохота.

Ширина грохота зависит также от размера максимальных кусков руды и принимается равной не менее тройного размера максимального куска руды, т.е. В≥ 3 dmax, где dmax – диаметр максимальных кусков руды в питании грохота. Длина грохота принимается в два раза больше ширины и обычно составляет от 4 до 6 м.

Производительность грохота зависит от его габаритных размеров, от расстояния между колосниками и от характера материал. Например, при расстоянии между колосниками 50 мм удельная объемная производительность составляет 32 м3/ м2·ч. а при расстоянии между колосниками 200 мм - 76 м3/м2·ч.

Производительность грохота можно определить по эмпирической формуле

Q = 2,4 F a , т/ч (63)

Дуговые грохоты или дуговые сита относятся к неподвижным гидравлическим грохотам и применяются для мокрого грохочения и обезвоживания материала крупностью от 0,05 до 3 мм. Сито дугового грохота ( рис.46) набирается из проволоки трапециевидного сечения (шпальтовое сито) и закрепляется в корпусе, который представляет собой цилиндрическую поверхность радиусом 500…1650 мм с центральным углом 90…270º.

Рис.46. Дуговой грохот ( сито )

1 – загрузочный патрубок; 2 – приемная коробка; 3 – регулировочный щит; 4 – корпус; 5 – сито; 6 – разгрузочная коробка; 7 – лоток для крупной фракции

Щелевые отверстия у дуговых грохотов, применяемых для классификации, расположены поперек потока пульпы, а у обезвоживающих – вдоль. Пульпа подается в загрузочный патрубок грохота тангенциально на сито в верхнем его конце и под действием центробежной силы и силы тяжести мелкие частицы и вода проходят через отверстия сита, а крупные частицы разгружаются в нижней части сита. Скорость подачи пульпы самотеком составляет от 0,5 до 3 м/с, а при подаче насосом до 6-10 м/с. Пульпа, поступающая на сито может иметь плотность от 7до 70% твердого при эффективности грохочения до 90% ( табл.26)

Таблица 26. Техническая характеристика дуговых грохотов СД

| Параметры | Типоразмер грохота | ||

| СД - 1 | СД -2А | СДО - 3 | |

| Производительность, м3/ч | До 200 | 300-400 | 450-500 |

| Радиус кривизны сита, мм | |||

| Полезная площадь сита,м2 | 0,95 | 1,9 | 3,0 |

| Ширина щели решетки, мм | 1,2 и 3 | 1; 1,5; 2 | 0,5 |

| Центральный угол, град. | |||

| Ширина сита, мм | |||

| Габаритные размеры, мм: длина ширина высота | |||

| Масса, кг |

Валковые или дисковые грохоты (рис.47) такжеотносятся к неподвижным, т.к. просеивающая поверхность у них является неподвижной, но вращаются элементы этой поверхности –диски, которые насажены на параллельно расположенные валки, вращающиеся в направлении перемещения  материала.

материала.

Рис.47. Грохот валковый с эксцентрическими дисками

1 – валки; 2 –диски; 3 – шариковые подшипники; 4 – ведущий валок; 5 –редуктор; 6 – электродвигатель

Диски образуют просеивающую поверхность грохота с квадратными ячейками, размером 50, 75,100, 125, 150 мм. Валки вращаются от электродвигателя через редуктор и цепную передачу на звездочку среднего валка, который связан цепными передачами с остальными валками. При вращении диски разрыхляют материал, крупные куски разгружаются в нижней части грохота, а мелкие проходят через отверстия между дисками.

Валковые грохоты применяются при грохочении угля, известняка и других неметаллических ископаемых, имеющих крупность до 300 мм и малую прочность. Обычно они устанавливаются вместо неподвижных колосниковых грохотов перед дробилками крупного дробления.

Подвижные механические грохоты с плоскими решетами и ситами в свою очередь подразделяются на качающиеся, полувибрационные ( гирационные) и вибрационные ( инерционные) с простым дебалансным вибратором, с самобалансным вибратором, самоцентрирующиеся и резонансные

Плоскокачающиеся грохоты применяются при грохочении угля, асбеста и нерудных материалов крупностью от 1 до 350 мм сухим или мокрым способом. В технологии обогащения руд цветных и редких металлов они используются лишь при классификации руды перед отсадкой.

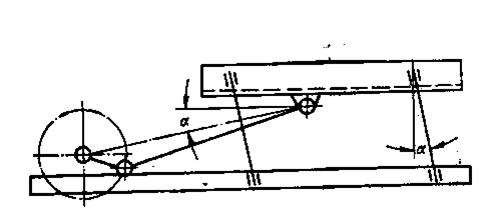

Плоскокачающийся горизонтальный грохот ( рис. 48) состоит из одного или двух коробов прямоугольной формы, открытых с одного конца.

Рис. 48. Схема плоскокачающегося грохота с горизонтальным коробом на пружинящих опорах

Длина короба в 2…4 раза больше его ширины. Короба подвешиваются на специальных упругих подвесках к раме грохота или устанавливаются на упругих опорах. Грохот получаеткачанияот эксцентрикового механизма и совершает возвратно-поступательные движения в горизонтальной плоскости. Исходный материал загружается в верхнюю часть короба грохота и передвигается под действием возвратно-поступательных движений короба к разгрузочному концу. По мере продвижения материала, частицы, размер которых меньше размеров отверстий сита, проваливаются через него , а крупные разгружаются в нижнем конце грохота. Для более эффективного передвижения материала грохоты устанавливаются под углом 8º.

Полувибрационные грохоты, принципиальная кинематическая схема которого представлена на рис. 49, характеризуются круговыми колебаниями сит в вертикальной плоскости, выхываемыми эксцентриковым приводным механизмом.

Рис.49..Кинематическа схема полувибрационного грохота

! – маховик с дебалансами; 2 – эксцентриковые заточки; 3 – приводной вал; 4 – пружины; 5 – сита; 6 – короб; 7 – шкив

! – маховик с дебалансами; 2 – эксцентриковые заточки; 3 – приводной вал; 4 – пружины; 5 – сита; 6 – короб; 7 – шкив

Приводной вал, имеющий две эксцентриковые заточки, установлен в подшипниках качения на раме грохота. На эксцентриковых заточках вала укреплены роликовые подшипники, расположенные на коробе. При вращении вала относительно своей оси короб получает круговые колебания в вертикальной плоскости. Амплитуда колебаний равна двойному эксцентриситету, а частота колебаний – числу оборотов приводного шкива. Концы грохота, подвешенные на упругих подвесках или поддерживаемыми прижунными амортизаторами, имеют относительную свободу колебаний и амплитуду, отличную от амплитуды колебаний средней части короба. Для компенсации центробежных сил, возникающих при вращении эксцентрикового вала, на его концах установлены маховики с противовесами. Каждый маховик снабжет двумя противовесами с зубчатым механизмом для регулировки расстояния общего центра тяжести противовеса от оси вращения моховика. Эта регулировка позволяет уменьшать вибрации, передаваемые на неподвижную раму грохота и основание.

Грохоты устанавливаются под углом 15-30º. Величина эксцентриситета вала грохота обычно составляет 3…6 мм. Применяются эти двухситные грохоты для грохочения углей и нерудных материалов крупностью от 1 до 400 мм и имеют производительность до 250 м3/ ч.

На рудообогатительных фабриках наиболее широкое распространение нашли инерционные ( вибрационные) грохоты, которые применяются как для сухой, так и для мокрой классификации.

Инерционные грохоты характеризуются отсутствием жесткой связи подвижного короба с источником колебаний, который представляет собой неуравновешенные силы инерции вращающихся грузов.

В зависимости от формы колебаний короба инерционные грохоты делятся на грохоты с круговыми колебаниями ( грохоты типа ГИТ, ГИС и ГИЛ) , самобалансные с направленными колебаниями ( грохоты типа ГСТ, ГИСЛ, ГИСТ) и с прямолинейными колебаниями с самосинхронизующимися вибраторами ( грохоты типа ГРЛ или ГРС).

. На рис. 50 представлена кинематическая схема инерционного грохота с круговыми колебаниями и простым дебалансом.

Рис. 50. Кинематическая схема инерционного грохота с простым дебалансом.

Короб грохота 4 с ситом 3 устанавливается на рессорах или подвешивается на упругих подвесках 5. С коробом через два подшипника связан вращающийся вал 1, на концы которого насажены маховики с грузами 2. При вращении вала и маховиков с грузами возникают центробежные силы инерции, под действием которых короб совершает круговые или эллиптические колебания.

Примером таких грохотов являются инерционные грохоты тяжелого типа (ГИТ), применяющиеся при грохочении руд с насыпной массой до 2,5 т/м3. Грохоты оснащаются колосниковыми, проволочными, резиновыми или полиуретановыми просеивающими поверхностями с размером отверстий от 200 до 4 мм. Инерционные грохоты тяжелого типа применяются обычно в схемах дробления перед дробилками среднего и мелкого дробления.

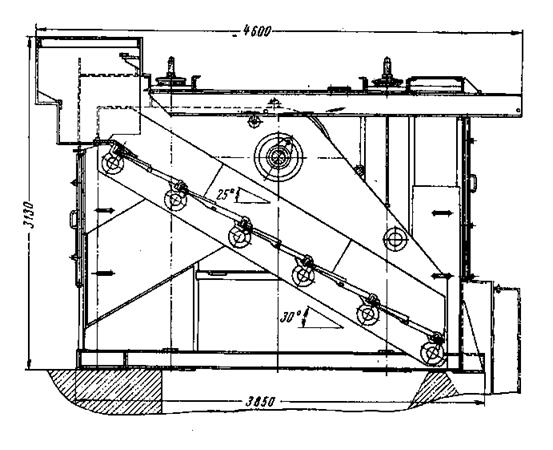

Инерционный колосниковый грохот ГИТ-51 ( рис.51) предназначен для грохочения руды крупностью до 400 мм.

Рис.51. Инерционный грохот тяжелого типа ГИТ-51

Колосниковая решетка, состоящая из стальных литых рам, крепится к поперечным трубчатым связям при помощи клина. При грохочении руды большой крупности над основной колосниковой решеткой на расстоянии 90-120 мм укрепляются промежуточные колосники, которые предохраняют основное колосниковое полотно от перегрузки и повышают эффективность грохочения. Вибратор короба, установленный в средней части грохота, снабжен двумя маховиками с дебалансами, которые могут включаться и выключаться автоматически. При включении по мере разгона вибратора дебалансы удаляются от оси вращения, а при выключении под действием пружин они возвращаются в исходное положение. Это облегчает пуск грохота и снижает амплитуду качания грохота при пуске и остановке.

Инерционные грохоты среднего типа применяются при грохочении материалов с насыпной массой до 1,8 т/м3.

В таблице 27 и 28 представлена техническая характеристика основных типов инерционных грохотов .

Таблица 27. Техническая характеристика инерционных грохотов тяжелого типа ГИТ

| Параметры | Типоразмер грохота | |||||

| ГИТ32М | ГИТ41 | ГИТ42М | ГИТ51М | ГИТ52М | ГИТ-71М | |

| Удельная производительность, м3/м2 ч | 26,6 | 21,7 | 28,5 | 44,8 | 42,8 | |

| Крупность исходного питания, мм | ||||||

| Размер просеивающей поверхности, мм : ширина длина | ||||||

| Амплитуда, мм | 3-5 | 2-5 | 3-5 | 3-7 | 3-8 | 4-8 |

| Частота колебаний, сек-1 | 12,2-16,2 | 13,7-16,2 | 12,2-16,2 | 12,2-16,2 | 12,2-16,2 | 12,2 |

| Угол наклона, град | 15-30 | 15-30 | 15-30 | 15-30 | 15-30 | 15-30 |

| Мощность электродвигателя, квт | 7,5 | 18,5 | 18,5 | 3--44 | ||

| Габаритные размеры, мм: длина ширина высота | ||||||

| Масса грохота, кг |

Таблица 28. Техническая характеристика инерционных грохотов среднего и легкого типа ГИС и ГИЛ

| Параметры | Инерционные грохоты среднего типа | Инерционные грохоты легкого типа | ||||||

| ГИС42 | ГИС52 | ГИС62 | ГИЛ32 | ГИЛ42 | ГИЛ43 | ГИЛ52 | ||

| Производительность, т/ч | - | - | - | до 100 | ||||

| Крупность исходного питания, мм | ||||||||

| Размер просеивающей поверхности, мм : ширина длина | ||||||||

| Число сит | ||||||||

| Площадь одного сита, м2 | 5,62 | 7,87 | 10,0 | 3,12 | 5,62 | 5,62 | 7,87 | |

| Размеры отверстий сит, мм верхнего нижнего | 20…70 5…20 | 20…40 10…20 | - | 6, 8, 10, 13, 20, 25 | 6, 8, 10, 13, 20, 25 | 60…13 25…16 | 55; 60 30, 35, 50 | |

| Амплитуда, мм | 4,2 | 3,8 | 4,2 | 2,5 | 3,0 | 3,0 | 3,0 | |

| Частота вращения вала вибратора, мин-1 | ||||||||

| Угол наклона, град | 10-25 | 10-25 | 10-25 | 10-25 | 10-25 | 10-25 | 10-25 | |

| Мощность электродвигателя, квт | ||||||||

| Габаритные размеры, мм: длина ширина высота | ||||||||

| Масса грохота, кг | ||||||||

Инерционные грохоты легкого типа ГИЛ (рис.52) предназначены для грохочения материалов небольшой насыпной массы таких как уголь, антрацит, горючие сланцы. Изготавливаются они как в опорном, так и подвесном исполнении. Сита в этих грохотах устанавливаются на упругих подситниках из транспортерной ленты, которые одним концом крепятся к разгрузочной части короба, а другим с помощью натяжного винта – к загрузочной. Винт используется для натяжения ленты.

Рис. 52. Инерционный грохот легкого типа ГИЛ

1- электродвигатель; 2 – клиноременная передача; 3 – короб; 4 – подвеска; 5 – вал; 6 -сита

Разновидностью инерционных грохотов с круговыми колебаниями и простыми дебалансами является самобалансный грохот, кинематическая схема которого аналогична схеме гирационного грохота (см. рис. 49). В отличие от инерционных грохотов, короб которых вместе с ситом совершает круговые движения, короб грохота с самобалансным вибратором ( с двойным дебалансом) совершает прямолинейные движения

Приводной вал грохота имеет эксцентриситет и при определенном соотношении величины эксцентриситета и радиуса вращения центра тяжести грузов маховиков, ось вращения остается неподвижной, как у гирационных грохотов. Вал вибратора установлен в двух радиально-сферических подшипниках, корпуса которых укреплены на боковых стенках короба.. Подшипники насажены на эксцентричные втулки, надетые на шейки вала. Вал вибратора приводится во вращение отт от электродвигателя. На валу закреплены два моховика с грузами. На одном конце вала укреплен приводной шкив. Короб грохота подвешивается горизонтально. Прямолинейные колебания его направлены под углом 40…60º к плоскости сита. Частицы поступающего на грохот материала при встряхивании подбрасываются на сите и двигаются к разгрузочному концу.

Эти грохоты имеют высокую эффективность и применяются при грохочении влажных и глинистых материалов, а также при мокром грохочении, обезвоживании, обесшламливании и отмывке тяжелых суспензий от продуктов обогащения. К этим грохотам относятся грохота типа ГСТ, ГИСТ и ГИСЛ, техническая характеристика которых приведена в таблицах 29 и 30.

Таблица 29. Техническая характеристика инерционных самобалансных грохотов ГСТ

| Параметры | Типоразмер грохота | |||||

| ГСТ62 | ГСТ72 | ГСТ81 | ГСТ82 | ГСТ92 | ГСТ102 | |

| Производительность, т/ч | ||||||

| Крупность исходного питания, мм | ||||||

| Размер просеивающей поверхности, мм : длина ширина | ||||||

| Амплитуда, мм | 5…6 | 5…6 | 5…6 | 5…6 | ||

| Число сит | ||||||

| Угол наклона, град | 0…8 | 0…5 | 0…5 | 0…5 | 0…5 | 0…5 |

| Мощность электродвигателя, квт | 2 х 18,5 | 2 х 18,5 | 2 х 30 | 2 х 37 | 2 х 45 | 2 х 55 |

| Габаритные размеры, мм: длина ширина высота | ||||||

| Масса грохота, кг |

Таблица 30. Техническая характеристика инерционных грохотов ГИСЛ и ГИСТ

| Параметры | Типоразмер грохота | |||||

| ГИСЛ62А | ГИСЛ62У | ГИСЛ81 | ГИСЛ82А | ГИСТ72А | ||

| Удельная производительность, т/м2 ч | 41…54 | 41…54 | 30…40 | 32…41 | 37,7 | |

| Крупность исходного питания, мм | ||||||

| Размер просеивающей поверхности, мм : ширина длина | ||||||

| Размеры отверстий, мм | 0,5…100 | - | 0,5…100 | 0,5…100 | До 100 | |

| Амплитуда, мм | 5…7,5 | 4,8…7,4 | 4,5…6,5 | |||

| Частота колебаний, сек-1 | 16,3 | 16,3 | 16,3 | 12,2 | 6…8 | |

| Угол наклона, град | 0…25 | 0…25 | 0…15 | 0…25 | 0…25 | |

| Мощность электродвигателя, квт | 2 х 15 | 2 х 15 | 2 х 30 | 2 х37 | 2 х 22 | |

| Габаритные размеры, мм: длина ширина высота | ||||||

| Масса грохота, кг |

К вибрационным грохотам с прямолинейными вибрациями короба относятся резонансные грохоты ГРЛ (рис.53).

Рис. 53. Резонансный грохот

Основными частями грохота является короб 4 с ситами и массивная рама 1, связанных между собой плоскими рессорами 5, пружинными опорами 6 и резиновыми буферами 7. Рама установлена на амортизаторах 8. При слабонаклонном расположении грохота применяются поддерживающие пружины 9. Эксцентриковый привод 2 установлен на раме с разгрузочной стороны грохота и приводится в движение от электродвигателя 10 при помощи клиноременной передачи. Шатун привода имеет упругий резиновый элемент 3, с помощью которого он соединен с коробом. Эксцентриковый привод через упругий элемент передает движение коробу. Сила инерции движущихся масс погашается возвратно-поступательными колебаниями короба и рамы в противоположные стороны. Плоские рессоры 5 обеспечивают направленность прямолинейных колебаний короба и рамы под углом к плоскости сита.

В резонансных грохотах кинетическая энергия короба переходит в потенциальную энергию упругих связей. Достоинством резонансного грохота является возможность быстрой регулировки режима грохочения путем изменения амплитуды колебаний. Рама и короб колеблются в разных направлениях, причем амплитуда колебаний рамы меньше амплитуды колебаний короба. Приэтом энергия расходуется лишь на преодоление сил трения. Поэтому для резонансных грохотов требуется меньшая мощность привода. Недостатком этих грохотов является сложность их конструкции и необходимость уравновешивания масс рамы и короба.

Резонансные грохоты ГРЛ или ГРД применяются для классификации и обезвоживания каменных углей, для дешламации , для отделения и отмывки утяжелителя.

Дата добавления: 2015-06-10; просмотров: 27221;