ОСОБЕННОСТИ КОНСТРУКЦИИ И ПРИМЕНЕНИЯ ГРУНТОУПЛОТНЯЮЩИХ МАШИН

6.3.1. Особенности конструкции грунтоуплотняющих машин

Наиболее характерные особенности конструкции грунтоуплотняющих машин можно рассмотреть на примере прицепных и полуприцепных статических катков, самоходного вибрационного катка и трамбующих машин.

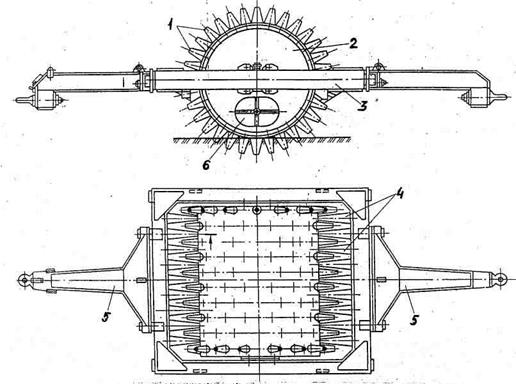

Прицепной кулачковый статический каток ДУ-26Апредназначен для послойного уплотнения связных грунтов при возведении насыпей, плотин, дамб, оснований автомобильных и железных дорог и других земляных сооружений.

Каток ДУ-26А (рис. 6.5) состоит из металлического вальца с кулачками, рамы со скребками, двух дышел со сцепными устройствами.

Валец с кулачками является рабочим органом катка. Внутренняя полость вальца заполняется балластом, в качестве которого используется песок или каменные материалы. К наружной поверхности обечайки вальца в шахматном порядке приварены стальные кулачки. Днища вальца имеют люки со съемными крышками, через которые производятся загрузка и выгрузка балласта. На оси вальца в специальных корпусах вмонтированы подшипники, на которых устанавливается охватывающая валец рама катка.

Рама катка представляет собой сварную конструкцию, состоящую нз двух продольных и двух поперечных балок коробчатого сечения. К продольным балкам рам приварены планки для крепления подшипниковых узлов вальца. С внутренней стороны к поперечным балкам приварены скребки, которые предназначены для очистки вальца от налипающего грунта. В балках рамы вмонтированы чугунные балластные грузы. С наружной стороны к поперечным балкам болтами прикреплены дышла, представляющие собой сварную конструкцию. На дышлах установлены петли, которые могут поворачиваться вокруг своей продольной оси. При помощи дышла с петлей каток сцепляется с трактором. За счет тяги трактора валец перекатывается по уплотняемой поверхности и кулачками уплотняет грунт. Конструкция дышла позволяет производить сцепку либо из нескольких катков последовательно, либо двух - трех катков параллельно.

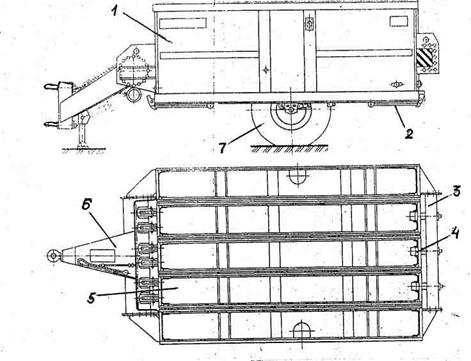

Прицепной каток на пневмоколесах ДУ-39Бпредназначен для послойного уплотнения насыпных грунтов, стабилизированных грунтов и гравийно-щебеночных материалов при сооружении насыпей, плотин, дамб и оснований автомобильных и железных дорог.

Каток ДУ-39Б (рис. 6.6) состоит из дышла с передней балкой, задней балки с механизмом стопорения и пяти секций (трех средних и двух крайних), пневматического и электрического оборудования. Крайние секции при помощи передней и задней балок соединяются между собой, образуя жесткую раму. Внутри рамы к передней балке шарнирно крепятся три средних секции, благодаря чему они имеют возможность независимо перемещаться в вертикальной плоскости. В задней части средних бункеров имеются направляющие пазы для фиксации бункеров от бокового смещения. К нижним швеллерам бункеров приварены кронштейны, в которых закрепляются оси пневмоколес. Крайние пневмоколеса катка оборудованы пневмотормозами, необходимыми при транспортировке катка в качестве прицепа к автомобилю.

Электрооборудование катка предназначено для подачи сигналов во время транспортировки за автомобилем, оно включает указатели габаритов и поворота. Для соединения катка с тяговым средством на передней балке предусмотрено дышло, на котором установлены верхний и нижний буксирные узлы. Уплотняющими рабочими органами катка являются пневмоколеса, оснащенные шинами с регулируемым давлением. Бункеры катка предназначены для загрузки балластом. В днище бункеров имеются люки для выгрузки балласта.

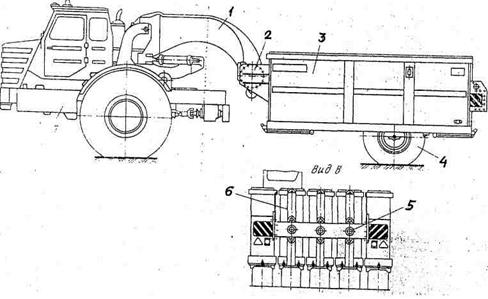

Полуприцепной пневмоколесный каток ДУ-16Г(рис. 6.7) агрегатируется с одноосным пневмоколесным тягачом МоАЗ-546П и представляет собой унифицированную с прицепным катком ДУ-39Б конструкцию. Каток ДУ-16Г предназначен для послойного уплотнения грунтов и гравийно-щебеночных материалов в различных областях строительства при широком фронте работ.

Рис. 6.5. Прицепной кулачковый статический каток ДУ-26А

кулачки; 2 - валец с кулачками; 3 - рама; 4 - скребки; дышло; 6 - люк для загрузки балласта.

Рис. 6.6. Прицепной пневмоколесный каток ДУ-39Б

бункер для балласта; 2 - люк для выгрузки балласта; задняя балка; 4 - механизм стопорения средних секции; секция катка;.6 - дышло; 7 - пневмоколесо.

Устройство катка ДУ-16Г аналогично устройству катка ДУ-39Б за исключением узла крепления к тягачу.

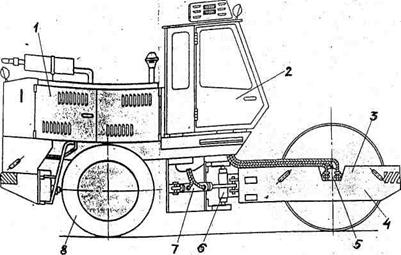

Самоходный виброкаток ДУ-62предназначен для уплотнения грунтов в различных областях строительства, а также уплотнения гравийно-щебеночных материалов дорожных оснований, в том числе материалов, обработанных вяжущими составами.

Виброкаток ДУ-62 (рис. 6.8 ) состоит из одноосного пневмоко-лесного тягача, с которым шарнирно сочленен вибровалец с охватывающей рамой. Силовой установкой тягача служит дизельный двигатель, который соединен с раздаточным редуктором и насосной станцией, включающей два насоса переменной производительности и насосы для подпитки гидросистемы и системы управления катком. Один из насосов переменной производительности питает гидромоторы привода на ход тягача и вибровальца, а другой - гидромотор привода вибровозбудителя вальца. Применение насосов переменной производительности в системе привода хода катка позволяет бесступенчато изменять скорости движения катка и производить его реверсирование.

Применение насоса переменной производительности для привода гидромотора вибровозбудителя обеспечивает изменение параметров вибрации катка. На катке применен двухрежимный вибровозбудитель колебаний инерционного типа, создающий два диапазона частоты колебаний: 0...25 Гц при уплотнении грунтов и 0...38 Гц при уплотнении материалов, обработанных вяжущим.

Для изоляции рамы катка от действия вибрации, создаваемой вибровозбудителем, установка вальца в раме катка осуществлена при помощи резинометаллических амортизаторов. При помощи амортизаторов подвешена также и кабина катка, чем дополнительно обеспечивается ' защита оператора от действия вибрации. Хорошая

| Di |

*c 6.7. Полуприцепной пневмоколесный каток ДУ-16Г

|

| C�2B |

1 - дышло; 2 - рама; 3 - бункер для затрувки балласта; 4 - пневмоколесо; 5 - механизм стопорения секций; 6 - секция катка; 7 - тягач

Рис. 6.8. Самоходный виброкаток ДУ-62

1 - одноосный пневмоколесный тягач; 2 - кабина; 3 - вибровалец; 4 - рама вибровальца; 5 - вибровозбудитель; 6 - шарнирное сочленение полурам тягача и вибровальца; 7 - гидроцилиндр управления поворотом катка; 8 - пневмоколесо тягача.

обзорность, наличие регулируемого сидения и кондиционера создают комфортабельные условия труда.

Высокий уплотняющий эффект катка ДУ-62 достигается за счет использования в его конструкции тяжелого вибровальца и гидрообъемного привода, позволяющего менять параметры вибрации и скорости движения катка применительно к виду уплотняемого материала.

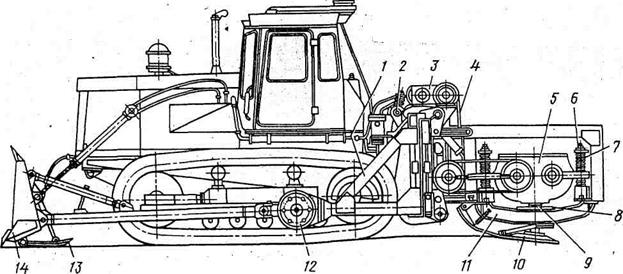

Трамбующая машина ДУ-12Ас падающими плитами предназначена для уплотнения тяжелых связных грунтов, отсыпаемых слоями толщиной 0,8 метра и более при сосредоточенных объемах работ (подъезды к мостам и другим инженерным сооружениям), а также для уплотнения дамб и плотин в гидротехническом строительстве. Высокий уплотняющий эффект и, в ряде случаев, отсутствие необходимости ведения контроля за качеством уплотнения достигается тем, что машина обладает высокой энергоотдачей (18 835 Дж от единичного удара плитой).

Трамбующая машина представляет собой навесное оборудование к гусеничному трактору (Т-170.00 или Т-130.1.Г), оснащенному ходоуменьшителем (рис. 6.9).

Оборудование для трамбования содержит переднюю подвеску с редуктором и блоками полиспастного механизма привода плит и заднюю подвеску с блоками, направляющими штангами и подвешенными на канатах двумя трамбующими плитами, имеющими транспортную подвеску.

Редуктор привода плит содержит выходной вал, по концам которого смонтированы кривошипы с блоками полиспастного механизма. Привод редуктора осуществляется через фрикционную муфту от коленчатого вала двигателя трактора. Конструкция кривошипно-полиспастного механизма обеспечивает поочередный

|

подъем и сброс плит. Направляющие трамбующих плит заделаны в траверсе задней подвески при помощи резиновых амортизаторов и имеют управляемые из кабины трактора удлинители.

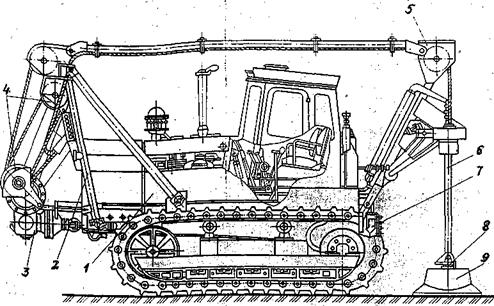

Ударно-вибрационная машина(рис. 6.10) на базе гусеничного трактора с навесным трамбовочным оборудованием предназначена для уплотнения несвязных, слабосвязных и связных грунтов повышенной влажности. Наибольшая производительность достигается при влажности, на 10...20% превышающей стандартную.

Рабочее оборудование состоит из двух виброударных рабочих органов, смонтированных на раме 11, имеющей возможность перемещения в поперечном направлении для трамбовки бровочной части дорожной насыпи. Генератором вертикальных перемещений трамбующей плиты 10 на каждом рабочем органе служит вибромолот 5 приводимый гидромотором-редуктором 3 через двухступенчатую клиноременную передачу 4. Вибромолот под действием инерционных сил встроенного в него вибратора направленного действия перемещается по вертикальным направляющим 6, ударяя бойком 9 по наковальне 8, жестко соединенной с трамбующей плитой 10. Среднее (нерабочее) положение вибромолота фиксировано пружинами 7. При работе вибромолота трамбующая плита воспринимает ударные нагрузки через наковальню, а вибрационные - через пружины и направляющие, чем достигается сочетание эффектов виброуплотнения и трамбования.

Рабочее оборудование установлено на раме 1, закрепленной через амортизаторы 12 на лонжеронах гусеничных тележек базового трактора. В транспортное положение рабочее оборудование преводится при помощи гидроцилиндра 2. В передней части ударно-вибрационной машины размещен бульдозерный отвал 14 с планирующей плитой 13 для выравнивания грунта в полосе трамбования.

Рис. 6,9. Трамбующая машина.ДУ-12А

1 - гусеничный трактор:, 2 - передняя подвеска; 3 - редуктор привода,плит; 4 - кривошипно..- полиопастный. механизм приводаплит; 5 - задняя подвеска; 6 - направляющие штанги; 7 - ходоуменьшитель; 8 - направляющие штанги; 9 - трамбующие плиты

Рис. 6.10. Ударно-вибрационная машина

1 - рама; 2 - гидроцилиндр; 3 - гидромотор; 4 - клиноременная передача; 5 - вибромолот; 6 - направляющие; 7 - пружины; 8 - наковальня; 9 - боек; 10 - плита; 11 - рама; 12 - амортизаторы; 13 - планирующая плита; 14 - отвал

6.3.2. Особенности применения грунтоуплотняющих машин

Особенности применения грунтоуплотняющих машин определяются характеристиками грунтов, методами их уплотнения и технологическими схемами работ.

С позиций уплотнения грунт следует рассматривать как сложную трехфазную систему, состоящую из связанных между собой минеральных частиц различного размера, составляющих скелет грунта, воды, находящейся в свободном состоянии, а также адсорбированной минеральными частицами, и воздуха, заполняющего свободное пространство между частицами.

В зависимости от прочности связей между минеральными частицами грунты подразделяют на связные и несвязные. Прочность связей определяется, в основном, содержанием влаги в грунте.

При уплотнении создается более плотная компоновка минеральных частиц и вытесняется воздух, находящийся между ними, благодаря чему грунт приобретает прочность и стабильность, повышается его несущая способность.

Уплотнение грунта осуществляется путем приложения к его поверхности кратковременных повторных или циклических нагрузок, под действием которых грунт деформируется. Полная деформация грунта состоит из обратимой (упругой), и необратимой (остаточной). Уплотнение грунта происходит при наличии необратимой деформации, которая может развиваться в результате уменьшения обьема грунта (необратимые объемные деформации) или в результате изменения его формы с сохранением прежнего объема (пластическое течение).

Обычно необратимая деформация грунта, независимо от ее величины, содержит обе составляющие, но их относительные значения не являются постоянными и зависят от состояния грунта, величины и характера приложения внешней нагрузки.

При сравнительно малой величине внешних нагрузок необратимые деформации происходят, в основном, в результате изменения объема грунта, вызывая его уплотнение. Чем значительнее величина нагрузок, тем большая часть необратимой деформации протекает в результате изменения формы грунта, что проявляется в виде значительных просадок и выпирания грунта в стороны из-под рабочего органа машины. Параметры уплотняющих машин необходимо выбирать так, чтобы получить максимальную величину необратимых объемных деформаций и не вызывать значительного пластического течения грунта, приводящего к повышенным затратам энергии, не улучшая процесс уплотнения. Минимальные пластические деформации имеют место, когда контактные напряжения не превышают предела прочности уплотненного грунта, а максимально возможное уплотнение можно получить при контактных напряжениях, близких к пределу прочности. Исходя из этого, максимальные контактные напряжения выбирают как:

б0 = (0,9 ... 1,0) бр , (6.7)

где б0 - нормальные контактные напряжения, кг/см2;

бр - предел прочности грунта, кг/см2

Значения пределов прочности грунтов приведены в таблице 6.1.

Плотность грунта характеризуется степенью уплотнения е, которая является отношением практически полученной в сооружении плотности грунта бпр к плотности 5СТ, получаемой в лабораторных условиях в приборе стандартного уплотнения, т.е.

l = бпр /5CT. (6.8)

Степень уплотнения может выражаться также в процентах. При строительстве, например, насыпей требуемая степень уплотнения: автодорожных -• 95...98 %, железнодорожных - 95...96%, гидротехнических - 98...100 %.

Наибольшая степень уплотнения при наименьших энергозатратах достигается при оптимальной влажности грунта, которая также определяется прибором стандартного уплотнения.

Рекомендуемая влажность грунтов (в долях от оптимальной) приведена в табл. 6.2.

Если- влажность уплотняемых грунтов ниже оптимальных значений, то необходимо применять более мощные уплотняющие машины или же доувлажнять грунт водой. В случае, когда влажность больше оптимальной величины, необходимой плотности грунта достичь не удается. В этом случае грунты необходимо просушивать.

Таблица 6.1. Пределы прочности грунтов, кг/см2

| Грунты | При укатке катками | При трамбовании |

| Малосвязные (песчаные, супесчаные, пылеватые) Средней связности (суглинистые) Высокой степени связности (тяжелосуглинистые) Весьма связные (глинистые) | 3... 4 4... 6 6... 8 8...10 | 3... 7 7. ..12 12. ..20 20. . .23 |

Таблица 6. 2. Рекомендуемая влажность грунта при его уплотнении

| Грунт | Влажность при коэффициенте уплотнения | ||

| 1.. .0,98 | 0,95 | 0,9 | |

| Пески пылеватые, супеси легкие, крупные Супеси легкие и пылеватые Супеси тяжелые пылеватые и суглинки легкие и пылеватые Суглинки тяжелые и тяжелые пылеватые глины | не более 1,35 0,8 ...1,25 0,85.. .1,15 0,95... 1,05 | не более 1,6 0,75... 1,35 0,8 ...1.2 0,9 ...1,1 | не нормируется 0,7 ...1,6 0,75...1,4 0,85.. .1,2 |

Исходная влажность грунтов при уплотнении оказывает большое влияние не только на величину достигаемой плотности, но и на водоустойчивость насыпей. При замерзании и оттаивании грунтов, уплотненных при влажности меньше оптимальной, их деформации будут больше, чем у грунтов уплотненных при влажности, близкой к оптимальной.

Грунты в начальной стадии уплотнения имеют значительно меньшие величины пределов прочности. Поэтому для создания оптимальных условий уплотнения желательно, чтобы контактные напряжения повышались постепенно, от одного прохода к другому, достигая в конце процесса значений, близких к приведенным в табл. 6.1. Соблюдение этих требований возможно при использовании катков статического действия разной массы (предварительное уплотнение осуществляется

легкими катками, окончательное - тяжелыми), изменении давления воздуха в шинах пневмокатков и применении катков вибрационного и комбинированного воздействия.

Большое влияние на эффективность уплотнения оказывают также размеры площади контакта рабочего органа уплотняющей машины с грунтом. Если величина нормальных контактных напряжений определяет степень уплотнения грунта, то от величины площади контакта зависит глубина уплотнения. Чем больше площадь контакта рабочего органа машины с грунтом при одном и том же напряжении, тем на большую глубину уплотняется грунт.

Ограниченные возможности по глубине проработки слоя грунта обусловливают проведение послойного уплотнения при многократных проходах уплотняющей машины по одному следу.

Толщина слоя отсыпки должна назначаться исходя из обеспечения однородной плотности грунта по глубине с учетом технических параметров применяемых уплотняющих машин и уточняться по результатам пробного уплотнения.

При уплотнении глинистых грунтов, имеющих влажность более допустимых значений, следует применять просушивание грунта естественным способом, введением песка, сухого малосвязного грунта, шлаков неактивных зол, а также активных добавок (известь, гипс и др.).

Уплотнение с помощью прицепных пневмоколесных катков рыхлых глинистых грунтов при возведении дорожных насыпей следует проводить в два приема: предварительная прикатка катками массой 6...12 т и окончательная - катками массой 25 т и более. Предварительная прикатка может выполняться также пневмоколесными катками массой 25 т с пониженным давлением в шинах.

Технологическая схема работ с использованием катков предусматривает несколько операций.

Перед началом уплотнения очередного слоя грунта насыпки его равномерно разравнивают бульдозером или -автогрейдером, соблюдая проектный продольный уклон.

Уплотнение следует начинать от края насыпи с постепенным переходом к ее середине. В зависимости от ширины уплотняемой насыпи схема движения прицепного катка с тягачом может выполняться с разворотами на насыпи по кольцевой схеме, или при развороте катка вне насыпи с использованием съездов.

Уплотнение грунтов с использованием самоходных катков статического и вибрационного действия выполняется по челночной схеме движения, в этом случае не требуется устройство съездов и заездов.

Особое внимание при уплотнении необходимо уделять первым 2...3 проходам, которые, при применении прицепных катков статического действия, следует производить на пониженной скорости движения, а для самоходных катков вибрационного действия, наоборот, на повышенной скорости или без вибрации.

Завершающая стадия уплотнения катками выполняется на повышенной скорости движения.

Движение катками по уплотняемой поверхности производят с перекрытием следа предыдущего прохода на 0,3...О,4 м.

При уплотнении верхних слоев высоких насыпей (более 1,5 м) 1-й и 2-й проходы катка следует выполнять на расстоянии 2 м от бровки насыпи, а затем, смещая следующий проход на 1/3 ширины катка в сторону бровки 3, 4, 5, 6-м проходами прикатать край нысыпи. После прикатки края производят укатку середины насыпи.

Проверку степени плотности грунта проводят лабораторно-испытательные посты строительства.

Рациональный выбор уплотняющего средства определяют также конкретные условия строительства земляного сооружения, основные из которых являются: разновидность,категория и способ отсыпки грунта, размеры строительной площадки, тип сооружения и требования к нему, а также темпы, сроки, время года и погодные условия.

Дата добавления: 2015-06-10; просмотров: 1648;