ОСОБЕННОСТИ КОНСТРУКЦИИ И ПРИМЕНЕНИЯ АВТОГРЕЙДЕРОВ

Отвал автогрейдера является основным рабочим органом. Конструктивно он похож на бульдозерный отвал. Основу его составляет гнутый в вертикальной плоскости лист. С тыльной стороны к листу отвала в продольном направлении приварены полые ребра 6 (рис. 3.1) жесткости с направляющими для ползунов кронштейнов.

Высоту отвала можно определять согласно зависимости

/2КР -cosp- tgqr

Н0 = /------------ , (3.42)

K-cos(ct + р)

где Fp - площадь поперечного сечения срезаемого отвалом валика грунта;

р - угол трения грунта по металлу;

Ф - угол естественного откоса грунта;

К - коэффициент, учитывающий форму призмы волочения в зависимости от угла резания, обычно К = 2;

а - угол захвата.

На выпускаемых промышленностью легких и средних автогрейдерах высота отвала равна 500...600 мм, а на тяжелых 700...800 мм.

Профиль отвала выполняют криволинейным, близким к дуге окружности радиусом

R = Н/(2 sin б),

где б - угол резания.

- 94 4-

Длину отвала принимают из условия, что его габаритный размер по ширине при установке с углом захвата в 45° был примерно на 100 мм с каждой стороны больше габаритного размера ходовой части машины. На автогрейдерах легкого и среднего типов серийного производства длина отвала составляет 3740...3800 мм, а тяжелого 4800 мм. При использовании автогрейдеров на отделочных и"планировочных работах к отвалу можно крепить удлинитель и откосник. Их к отвалу крепят болтами. Для надежности концевые их части подвешивают на цепях к хребтовой балке.

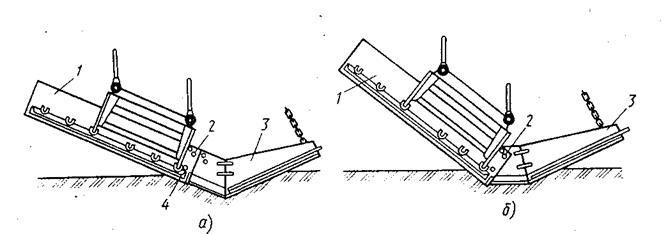

Рис. 3.16. Схема установки откосника на отвале автогрейдера.

Конструктивно удлинитель аналогичен отвалу. Откосник (рис. 3.16) состоит из двух частей - промежуточной 2 и концевой 3. Для обработки кювета или канавы треугольного сечения промежуточную часть крепят так, чтобы*ее нож являлся продолжением ножа отвала 1 (рис. 3.16, а). При трапецеидальном сечении кювета нож промежуточной части откосника устанавливают под углом к ножу от-

- 95 -

вала. Отвал же с откосником для работы устанавливают так, чтобы нож промежуточной части оказался параллельным дну кювета (рис. 3.16, б).

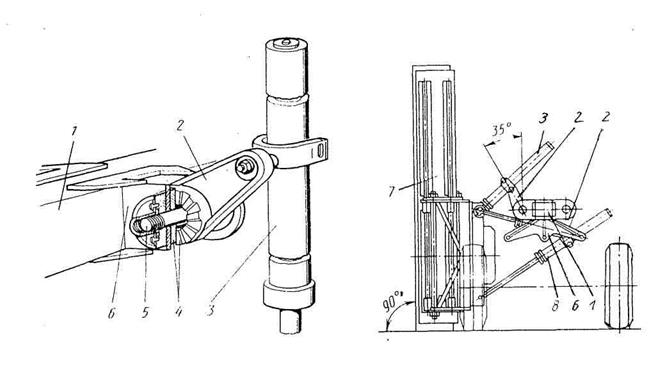

Установка отвала в нужное для работы положение осуществляется с помощью механизмов подвески тяговой рамы и поворота отвала. Первый состоит из трех гидроцилиндров. С помощью двух цилиндров 3 (рис. 3.17, а) тяговую раму подвешивают к хребтовой балке 1 основной рамы. Третий цилиндр 8 устанавливают между этими узлами наклонно (рис. 3.17, б). Он предназначен для перемещения тяговой рамы в сторону от продольной оси машины. Крепление всех трех гидроцилиндров на хребтовой балке на современных автогрейдерах осуществляется через рычаги 2. У последних имеется шарнирная связь

Рис. 3.17. Механизм подвески тяговой рамы и схема выноса

отвала в сторону от оси машины.

- 96 -

одним концом с цилиндром, а другим через ось 5 с кронштейном 6, приваренным к хребтовой балке. Положение каждого рычага относительно его кронштейна может фиксироваться с помощью кулачков 4 на оси.

Такая подвеска тяговой рамы через рычаги позволяет устанавливать отвал 7 для обработки откосов с углом 0...900.

Механизм поворота может повернуть отвал.на 360°. Он состоит обычно из гидродвигателя и червячного одноступенчатого редуктора, имеющего на выходном валу зубчатое или цевочное колесо. Последнее и передает вращение поворотному кругу с отвалом.

Ходовое оборудование автогрейдеров выполняется колесным с пневматическими шинами. Обычно оно имеет три оси - одну переднюю и две задние. При этом на автогрейдерах легкого и среднего типов две пары задних колес являются ведущими, а пара передних колес -ведомыми и управляемыми. У автогрейдеров тяжелого типа все колеса ведущие. Причем ведущий мост задних колес в первом случае имеет балансирную подвеску у каждой боковой пары колес, а у тяжелых автогрейдеров задние колеса, будучи объединены одной подвеской, приводятся в движение от двух отдельных мостов.

Рабочий процесс автогрейдера состоит из копания грунта, его перемещения и укладки с разравниванием в земляное сооружение.

При копании грунт может разрабатываться как всей шириной отвала, так и одним из его концов. В первом случае режущая кромка отвала устанавливается параллельно поверхности грунта, а во втором - наклонно. При этом отвал может находиться непосредственно под рамой автогрейдера или сбоку от нее. Глубина копания в первом случае может доходить до 250 мм, а во втором - до половины высоты отвала.

- 97 -

При наклонной установке отвала режущая кромка его обычно устанавливается под углом 10...15° к поверхности грунта. Площадь срезаемой стружки грунта в этом случае несколько меньше, чем при ненаклонном отвале. Это обуславливает снижение сопротивления при копании и позволяет увеличить скорость передвижения машины и ее производительность. На практике с такой установкой выполняется большая часть земляных работ.

Существенное влияние на сопротивление копанию оказывает выбор угла наклона отвала к вертикальной плоскости. Его обычно принимают таким, чтобы угол резания ножа отвала в слабых и тяжелых грунтах был соответственно равен 45 и 35°.

Срезанный отвалом грунт в дальнейшем может перемещаться перед отвалом или отводиться в сторону от направления движения машины. Это зависит от положения режущий кромки отвала относительно продольной оси машины, определяемого углом между ними, называемым обычно углом захвата. При малом значении этого угла, близком к 45°, грунт интенсивно скользит по отвалу и отводится в сторону от продольной оси машины. При угле захвата, близком или равном 90°, грунт остается перед отвалом и перемещается им в направлении движения машины. На практике угол захвата назначается в зависимости от вида работ, выполняемых машиной. При зарезании отвала в грунт одним из его концов этот угол принимается равным 35...50°.

При выполнении автогрейдером отделочных и планировочных работ угол захвата устанавливают в пределах 45...90°, причем на первой стадии выполнения этих работ, когда подлежащий планировке слой грунта имеет большую толщину, этот угол имеет меньшее значение. По мере улучшения разравнивания и повышения уплотнения грунта угол захвата постепенно увеличивают, принимая на конечной ста-

- 98 -

дии планировки равным 90°. Поскольку в этот момент сопротивление машине не велико, на отвал обычно устанавливают уширитель. Это увеличивает ширину полосы обрабатываемого грунта и производительность машины.

При копании с отводом грунта в боковом направлении наиболее рациональным считается угол захвата, равный 60°. На отвод грунта в этом случае машина расходует несколько большую энергию, чем при угле захвата в 45°. Однако при этом она обрабатывает более широкую полосу сооружения и отводит грунт дальше в сторону.

В процессе выполнения земляных работ на строительных объектах автогрейдеры совершают круговые и челночные движения. Последнее зависит от длины и ширины участков, на которые разбивается объект строительства.

При применении автогрейдеров на строительстве дорог длина участков, называемых здесь захваткой, зависит от рельефа местности, наличия мостов, труб, сроков и объемов работ и др. и составляет 0,15...1,5 км. При захватках длиной 0,4... 1, 5 км автогрейдеры перемещаются по круговым траекториям. Двигаясь при каждой проходке в пределах всей длины захватки, они выполняют только одну определенную операцию при одной установке отвала.

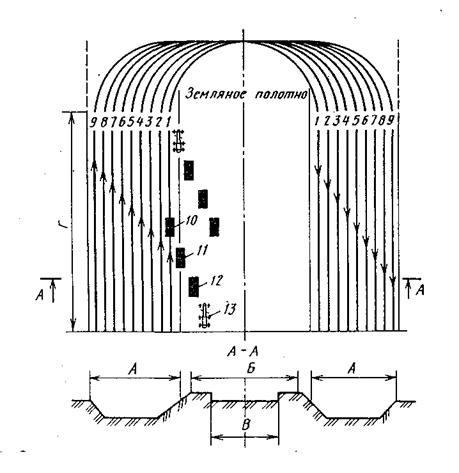

При коротких захватках длиной 0,15...О,4 км работы ведутся челночными движениями автогрейдера, причем, если длина захватки близка к 0,15 км, автогрейдер совершает обратное движение вхолостую на повышенной скорости. При захватках длиной более 0,15 км автогрейдер разрабатывает грунт при прямом и обратном движениях, поворачивая отвал на 180° в конце участка перед обратным ходом. На рис. 3.18 приведена схема работы нескольких автогрейдеров при возведении насыпи из двух боковых резервов. Наиболее трудоемкая

- 99 -

часть работ - разработка грунта в резервах, здесь выполнятся автогрейдером 10 тяжелого типа. Пройдя вокруг насыпи в пределах длины и ширины захваток, он разрабатывает грунт и отсыпает его в валики 1-9. Разработка грунта начинается от внутренней или внешней бровки и ведется послойно.

Рис. 3.18. Схема возведения насыпи из боковых резервов.

Вслед за автогрейдером 10 идут фронтом, располагаясь ступенчато, обычно два или три менее тяжелых автогрейдера в зависимости от ширины насыпи. Они забирают грунт из валиков и перемещают его к оси насыпи. Для увеличения обрабатываемой полосы сооружения от-

- 100 -

валы этих машин оборудуют уширителями. На конечной стадии разработки грунта в резерве, канавах или кюветах на отвал автогрейдера 10 крепят угловой или трапецеидальный откосник.

Укладка валиков грунта в насыпь осуществляется послойно от края ее (бровки) к оси. Первый валик перемещается к краю насыпи и частично разравнивается; второй - перемещают через первый, третий - через второй и т.д. После отсыпки грунта в насыпь осуществляется его разравнивание и уплотнение. Толщина отсыпанного слоя обычно достигает 20...30 см. Отсыпку следующего слоя осуществляют от оси насыпи к бровке.

При возведении насыпи для дороги с покрытием в средней части ее обычно сооружается выемка, называемая корытом. В корыто под покрытие укладывается песок, гравий, щебень. Сооружение корыта может вестись разными способами. Обычно при насыпи высотой до 0,35 м отрытый из резерва грунт отсыпается по краям полотна -обочинам дороги и разравнивается до проектных отметок с нужным уклоном. Затем автогрейдером по круговой схеме работы планируется корыто. Появляющиеся излишки грунта в его боковых частях перемещаются к оси дороги.

Если высота насыпи превышает 0,35 м, корыто, сооружается в процессе ее возведения. Первоначально строится насыпь, как было описано ранее. Высоту ее при этом принимают на 15...20 см ниже нижней отметки корыта. После уплотнения насыпи на ее поверхность из резерва укладывают валики с разреженным интервалом в средней части дороги и плотно и большей высоты по бокам. Отсыпка грунта ведется начиная от середины дороги. На конечной стадии поверхность насыпи планируется, также начиная с отделки корыта до проектных отметок.

Дата добавления: 2015-06-10; просмотров: 1492;